一种生物质燃料多功能一体炉具的设计

任洪忱

(黑龙江省农业机械工程科学研究院,哈尔滨 150081)

0 引言

在我国,农作物秸秆处理已经成为一个广受关注的问题。将农作物秸秆制成生物质燃料,通过生物质燃料专用炉具,实现高效、低污染燃烧,将燃烧获得的热能加以综合利用,用于村镇生产、生活供能,能促进村镇煤改生物质工程建设,改善村镇生产生活环境,促进绿色宜居村镇建设,是一种经济、实用、环保的秸秆处理方式。

近些年,市场上陆续出现生物质炊事炉、生物质烤火炉等单一功能炉具及生物质炊事采暖炉、生物质炊事烤火炉等多功能炉具,但目前此类炉具多存在热效率不高(炊事热效率约30%左右,多功能综合热效率约70%)、烟气氮氧化物含量高(NOX折算排放浓度>130 mg·m-3)、使用不方便(人工点火、填料等)、功能单一等问题。针对上述问题,有必要研制高效生物质燃料多功能炉具,提高生物质燃料综合利用效率、降低污染物排放、提升炉具综合性能。

1 总体设计方案

本生物质燃料多功能一体炉主要用于村镇居民炊事、冬季采暖、烧炕等,设备主要设计参数:额定供热量 25~45 kW;炊事水暖热效率≥68%;综合热效率(炊事、水暖、烧炕)≥80%;NOX折算排放浓度≤130 mg·m-3。

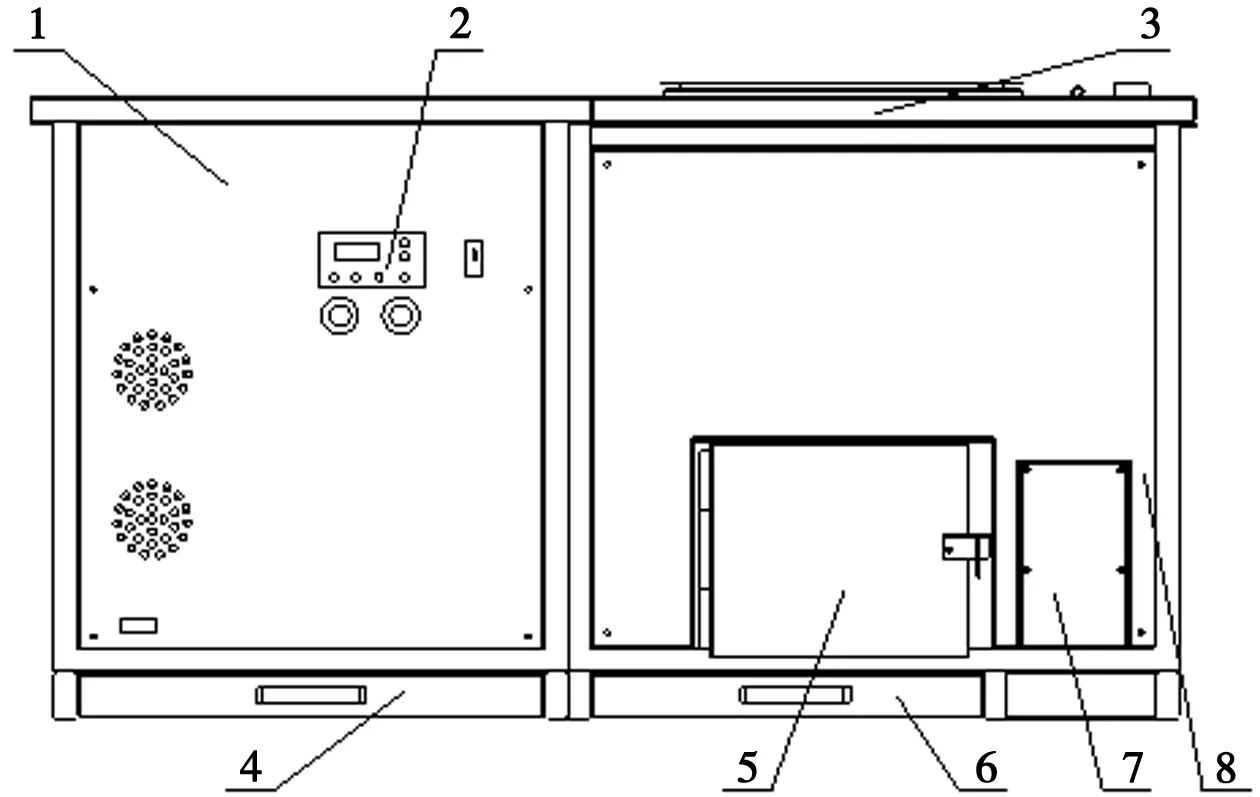

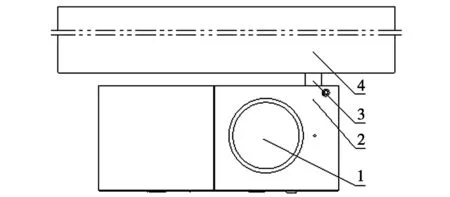

鉴于生物质燃料易燃、热值较低(秸秆压块热值在14 650 kJ·kg-1左右)等物性,作为采暖使用,为提高炉具使用便捷性,配置自动供料系统是十分必要的。本生物质燃料多功能一体炉结构形式上由自动供料系统和主炉体两部分构成,配置上除上述两部分外,还配有控制系统,具体配置如图1、图2所示。自动供料系统负责为主炉体工作提供燃料,通过燃料在主炉体内的燃烧,实现炊事、供暖等多种功能,控制系统控制供料启停、供料速度调节、自动点火、配风调节等。

1.自动供料系统;2.控制系统;3.主炉体;4.残料盒;5.炉门;6.接灰斗;7.清渣口;8.防烫封皮

2 总体结构设计

按上述总体设计方案,进行炉具结构设计。

1.单向轴承;2.驱动装置;3.机架;4.牵引链;5.二次配风风机;6.一次配风风机;7.滑轮组件;8.滑轨;9.托料板;10.拨料装置;11.送料管;12.自动点火装置;13.炉箅;14.燃烧室;15.风腔;16.清渣装置;17.水箱;18.导烟板;19.烟道;20.出火口;21.二次配风装置;22.送料管下吹风机构;23.料仓安全开关;24.拨料板;25.料箱盖;26.固定料箱

2.1 供料系统结构设计

2.1.1 供料装置结构设计

参考图2所示,自动供料机构采用固定料箱、牵引式沿滑轨可移动托料板,原料放置于料箱内的托料板上方,通过托料板的向上移动推动原料向上移动。

传统生物质颗粒炉螺旋供料一般要求生物质颗粒大小在8 mm以下,长度在3 cm以下,且生物质颗粒原料内不得混有大块径硬质杂质,否则可能对供料系统造成破坏。上述推料供料方式较传统生物质颗粒炉螺旋供料方式优点为对生物质原料的广泛适应性。

2.1.2 拨料装置结构设计

利用上述供料装置可将生物质原料向料箱顶部推进,要完成向炉体供料还需将推升的物料拨入送料管,进而送入炉膛燃烧室。

拨料装置采用仿手工拨料方式,若干拨料板固定在输送链上,呈环形分布,输送链运行带动各个拨料板完成拨料动作,输送链具有一定挠性,因此拨料板拨料时不易发生卡料。

2.1.3 驱动装置设计及计算

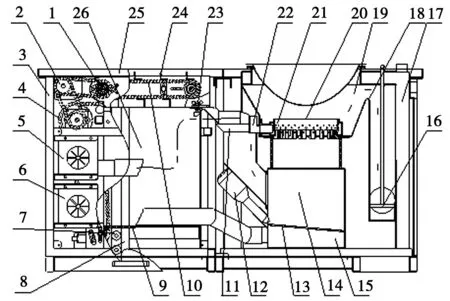

供料与拨料采用一套动力,控制系统控制驱动电机转动,带动牵引链向上拉动托料板,同时,驱动电机驱动拨料装置将突出料箱口的生物质燃料逐渐推入送料管入口处。驱动装置如图3所示。

1.驱动电机;2.牵引链主动链轮;3.牵引链;4.拨料链轮;5.托料板;6.二级减速器

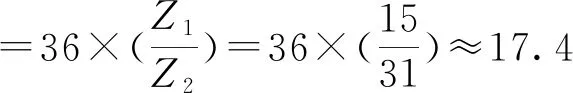

鉴于炉具工作需要,设计采用低速供料和相对高速拨料速度,采用1∶60减速电机驱动,减速电机转速1∶1驱动拨料链轮(齿数Z1=15),在牵引链驱动端加装二级减速器,速比1∶36,减速电机转速1∶1驱动二级减速器输入端,二级减速器输出端驱动牵引链主动链轮(齿数Z2=31),拨料与供料线速度比为

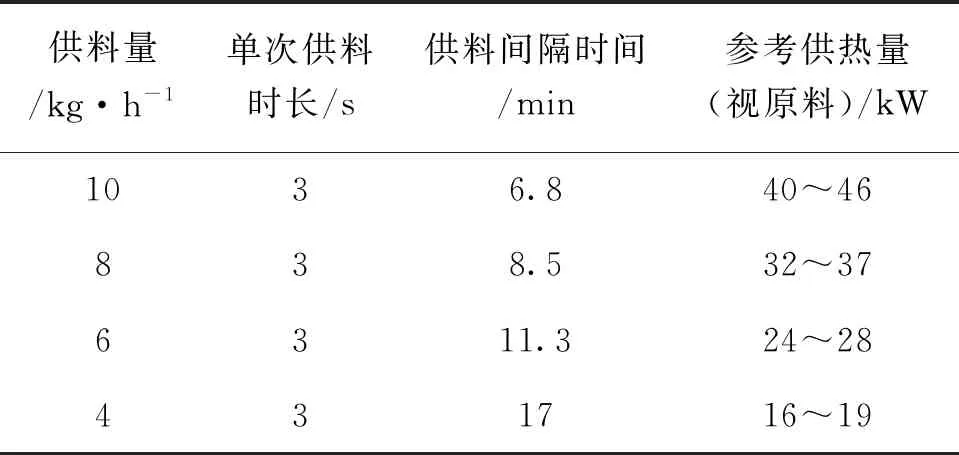

根据设计额定供热量 25~45 kW及炊事、供暖等多种功能需要,初步设计计算多档供料控制参数,参见表1。

表1 拟设供料参数计算表

2.2 主炉体及功能设计

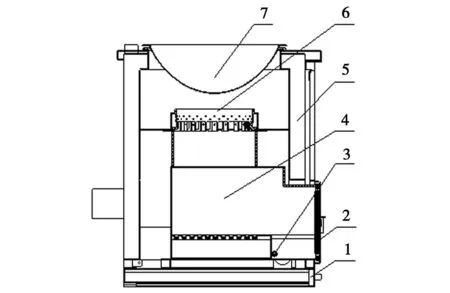

2.2.1 炉体及配风设计

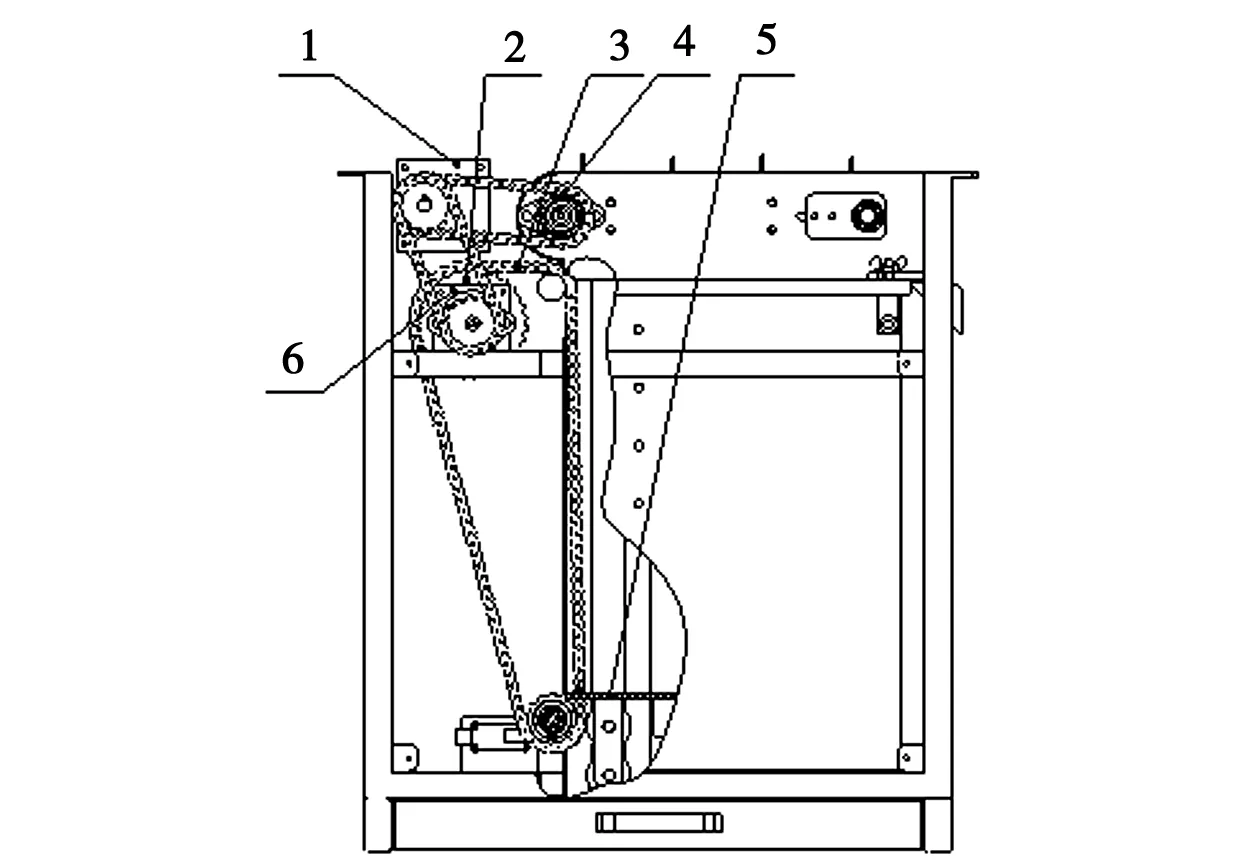

参考图2、图4所示,炉体由燃烧室、自动点火装置、炉箅、插板、出火口、灶口、配风装置、水箱、烟囱口、炉门、接灰斗等构成,为实现低污染排放,采用两次配风助燃,一次风由一次配风风机吹入风腔,透过炉箅孔隙从燃料底部吹入,补氧助燃。在燃烧室上部与出火口之间,安装二次配风装置,二次风由二次配风风机吹入,对燃料二次补氧助燃。

1.接灰斗;2.炉门;3.插板;4.燃烧室;5.水箱;6.出火口;7.灶口

2.2.2 炊事功能设计

在一、二次风的助燃下,燃料在燃烧室燃烧,产生的火及烟气由出火口穿出,在位于出火口上方的灶口处放置炊具,即可实现炊事功能。

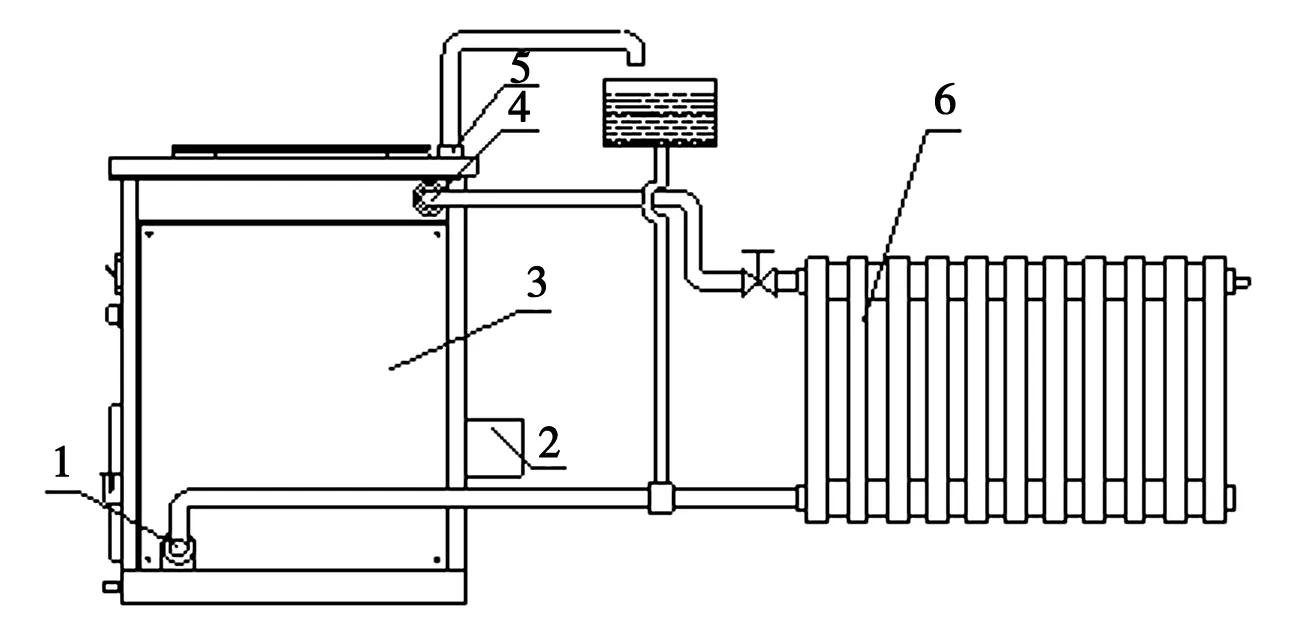

2.2.3 水暖及烧炕功能设计

水暖设计中,水箱为包围在燃烧装置及烟道外侧的腔体结构,腔体内部贯通,换热面多,燃烧热量损失小,使用时贮水,通过吸收燃烧热量及烟气余热加热箱体内的水。水箱的进水口、出水口及泄压口接入供暖系统,实现水暖功能。

烟气与余热由烟囱口(通炕接口)排入烟囱或炕体(实现烧炕功能),最终排出室外。水暖及烧炕功能设计参考图5、图6。

1.进水口;2.烟囱口;3.防烫封皮;4.出水口;5.泄压口;6.供暖系统

1.灶口;2.防烫盖板;3.烟囱口(通炕接口);4.炕体

2.3 控制系统设计方案

采用通过控制供料间隔时间与单次供料时长控制间歇供料量。固定料箱内缺料时,控制系统会提示,此时需停止供料系统工作,控制托料板向下移动至料箱底部;出于安全考虑,拨料驱动轴端驱动轮装有单向轴承,保证托料板下移时,拨料装置处于停止状态。打开料箱盖,拨料装置整体可以绕拨料驱动轴转动,为填料留出空间,且在固定料箱上装有料仓安全开关,以确保填料时的人员安全。填料时,拨料装置处于非工作位置,料仓安全开关处于断路状态,供料驱动装置无法启动,只有拨料装置处于工作位置,料仓安全开关处于接通状态时,方能启动供料驱动装置。

控制系统对炉体及燃烧的控制。自动点火的控制采用延时继电器,点火完成后,点火装置自动关闭;通过调节一二次风的风机转速,控制供风量,调节燃烧空气过剩系数,通过传感装置反馈,兼顾高效燃烧与低氮排放,燃烧温度控制在800~900 ℃。

3 设备工作过程概述

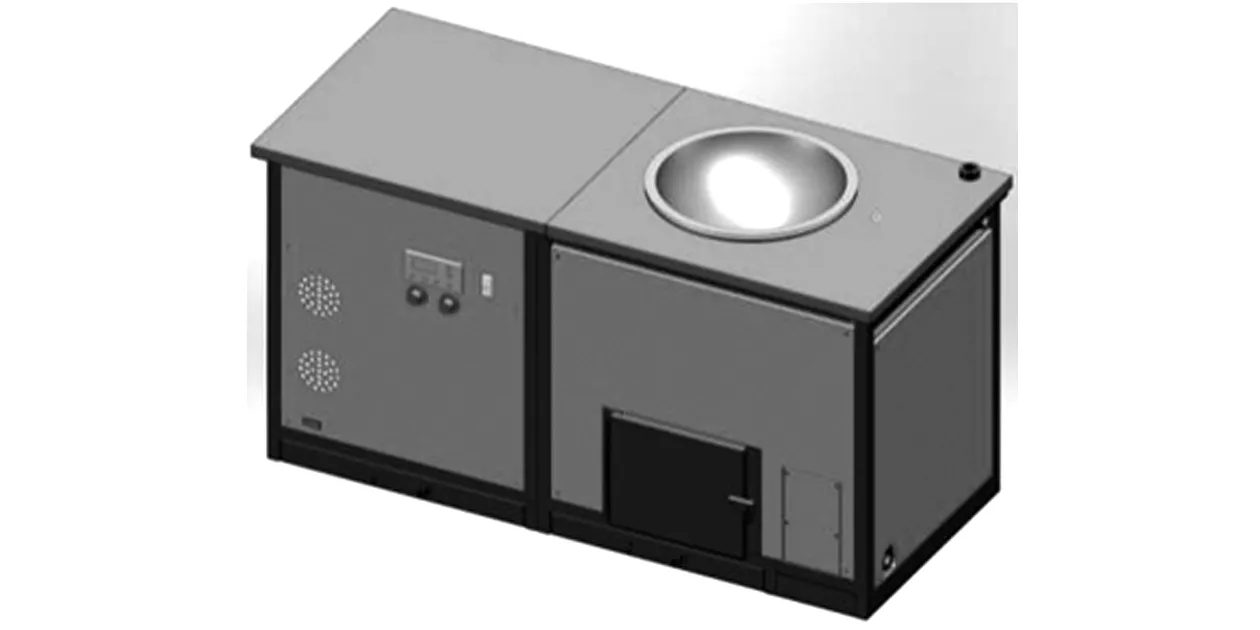

工作前,在燃烧室内的炉箅上靠近自动点火装置点火口处填入适量生物质燃料,插板处于关闭状态,启动控制系统点火按钮,启动一次配风风机、二次配风风机,延时一段时间后,观察点火情况。点火成功后,启动供料系统,生物质燃料沿管壁由燃烧室侧壁入料口进入燃烧室,逐渐燃烧,根据需求调整供料及配风等参数。火及烟气由出火口穿出,出火口上方灶口可放置炊事锅具,实现炊事功能。余热及烟气沿导烟板与水箱顶部内壁之间通道至炉体下方,经烟囱口联通的折形通道构成的烟道向烟囱口(通炕接口)移动,通过吸收燃烧热量及烟气余热加热箱体内的水,水箱的进水口、出水口及泄压口接入供暖系统,实现水暖功能。剩余烟气与余热由烟囱口(通炕接口)排入烟囱或炕体(实现烧炕功能),并最终排出室外。残料盒用于回收从料箱内残留的部分小残渣颗粒、碎屑等。燃料燃烧后的炉灰由炉箅空隙排入接灰斗。烟道内炉体上层部分水箱侧壁、导烟板上附着的灰渣可由灶口清理;导烟板侧面直至烟囱口处的烟道截面呈矩形,四壁的灰渣由清渣装置刮除,刮掉的灰渣落入烟道最底部,打开清渣口清除。生物质燃料多功能一体炉外观如图7所示。

图7 生物质燃料多功能一体炉外观

4 结语

按上述设计方案设计的生物质燃料多功能一体炉,具备炊事、水暖、烧炕等基本功能,还可根据用户需要扩展开发烤火、生活热水供应等功能,下一步要对炉具试制与试验,测试考核设计指标,并通过试验修正供料、点火、配风等参数。