高频燃烧红外吸收光谱法测定高纯铝粉中碳含量

殷艺丹 李 晖 张健康 孙洪涛 陈 红

(1.西北稀有金属材料研究院 宁夏有限公司,宁夏 石嘴山 753000;2.稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000)

前言

铝合金种类繁多,因具备密度小、比强度高,耐腐蚀等优异性能,在建筑、交通运输、机械制造、航空航天乃至民用方面应用普遍[1]。高纯铝粉作为铝合金的重要制备原料,碳组分不仅影响铝粉纯度,还随工艺过程进入合金,影响合金的韧性,脆性等。因此,高纯铝粉要求尽可能低的碳含量。关于高纯铝粉中碳的检测方法,目前国内还未见报道,只有部分铝合金中碳的高频红外测定方法可供参考。张庸等[2]报道了镍铝粉末中碳的测定方法,选用纯化学物质绘制标准曲线,纯铁加钨锡混合助熔剂方案,唐伟[3-4]分别报道了钒铝合金及铝钛碳中间合金中碳的测定方法,均采用一定比例的纯铁、纯钨加纯锡为助熔材料。

越活泼的金属,气体分析难度越大[5]。铝粉化学性质活泼,具有易燃、易氧化,氧化过程中急剧放热等性质。为保证测定结果的准确性,需进行必要的实验条件研究。本文参照前人经验,对高纯铝粉中碳测定的高频燃烧红外吸收光谱法进行了实验探索,对该分析方法过程中样品量、助熔剂选择及配比、分析功率等,进行对比实验和优化选取,通过实验现象比对及数据分析,确定最佳分析条件,建立了高频燃烧红外吸收光谱法测定高纯铝粉中碳含量分析方法。

1 实验部分

1.1 仪器和试剂

CS600型高频感应燃烧红外吸收碳硫分析仪(美国力可公司),BS124S型电子精密天平(赛多利斯科学仪器(北京)有限公司)。纯钨助熔剂(wC<0.000 8%),纯铁助熔剂(wC<0.000 5%),纯锡助熔剂(编号501-076,美国LECO公司),高纯氧气(纯度不小于99.99%),高纯氩气(纯度不小于99.99%),高纯超低碳硫分析专用坩埚(湖南醴陵市金利坩埚瓷厂)于1 200 ℃灼烧4 h,冷却至常温后置于干燥器中储存备用。

碳标准物质:

1)标样1 碳含量标称值为0.005 0%,编号:9T-10835-516E;2)标样2 碳含量标称值为0.015%,编号:9T-10835-212A;3)标样3 碳含量标称值为0.040 2%,编号:28H S51011。

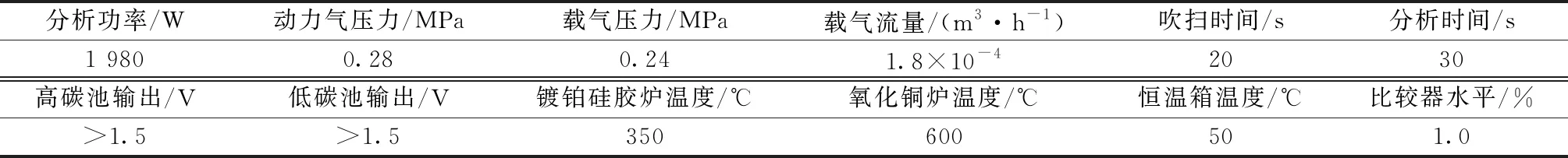

1.2 仪器工作条件

CS600型高频燃烧红外碳硫分析仪的工作条件见表1。

表1 CS600型高频红外碳硫仪工作参数

1.3 实验方法

1.3.1 仪器检查

CS600型高频红外碳硫仪开启前,应先进行必要的设备维护并确认其运行状态。确认稳压电源指示为220 V,动力气(高纯氩气)及载气(高纯氧气)压力表总压>5 MPa。更换燃烧管及炉头金属过滤器,保证炉头清洁无污染。检查气路净化试剂及催化试剂,如有结块、失效现象需及时处理。

设备预热时间≥1 h,气路漏气检查无异常,并确认设备工作参数为表1。

1.3.2 仪器校正

1)空白校正:坩埚内加入 2.4 g钨粒、0.2 g锡粒和0.2 g铁粒助熔剂进行测定,重复测量 3~5 次,选择有效测量值进行空白校正。

2)标样校正:坩埚中依次加入0.100 0 g标准样品、2.4 g钨粒、0.2 g锡粒和0.2 g铁粒助熔剂,重复测量 3~5 次,选择有效测量值进行仪器校正,得到新的校正系数并引入后续测量。

1.3.3 样品测定

在灼烧处理过的超低碳硫专用坩埚中称取 0.10 g(精确至0.000 1 g)高纯铝粉,适当搅拌使样品均匀平铺于坩埚底部,依次称取2.4 g钨粒、0.2 g锡粒和0.2 g铁粒覆盖于高纯铝粉表面,于高频红外碳硫仪进样测定,试样中碳含量(质量分数)按校正系数由设备自带软件自动计算得出。

2 结果与讨论

2.1 称样量选择

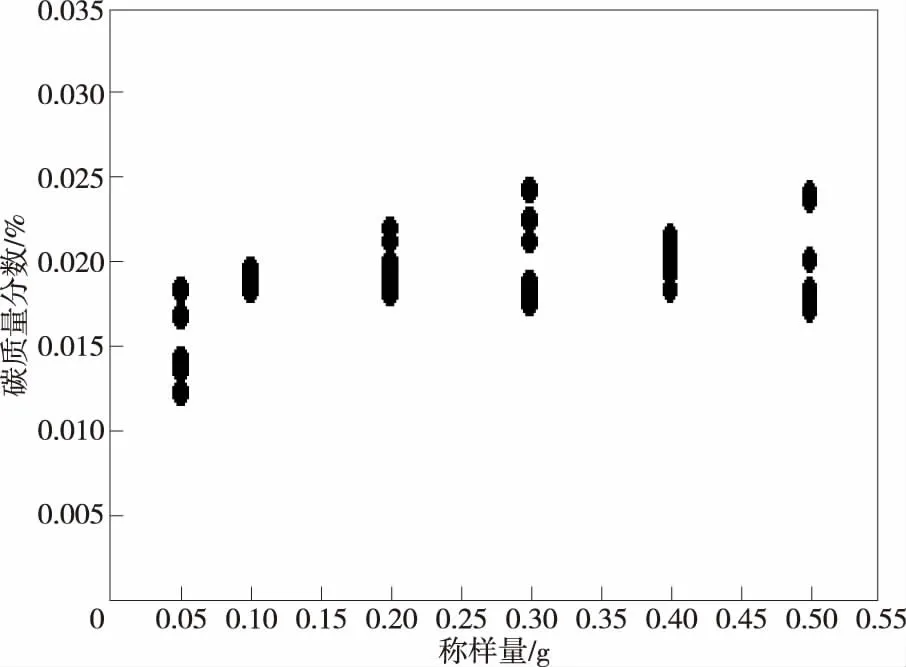

称样量决定样品测定值的准确性及助熔剂的用量,称样量过小可能导致较大的称量误差以及样品测定值的不稳定性,称样量过大则会使样品分解不充分,碳无法充分释放,从而影响测定结果[6]。实验在不同称样量(0.05~0.5 g)下连续测定7次,分别以碳的测定值与称样量的关系作图,见图1。

图1 称样量对碳的测定结果影响

由图1可知,在称样量为0.1 g时,高纯铝粉中碳元素测得结果的RSD相对较小,分析精密度较高,且燃烧过后坩埚内光滑平整,综合考虑上述因素,实验称样量选取0.10 g。

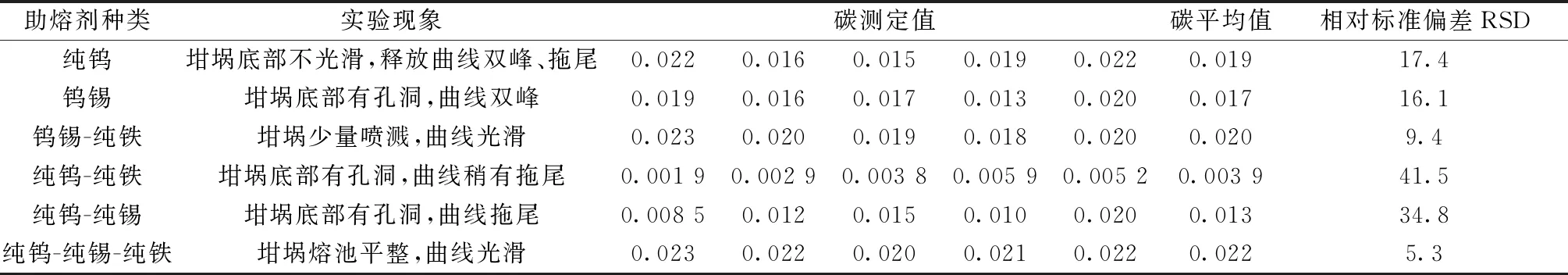

2.2 助熔剂的选择

助熔剂起助熔、发热、搅拌作用,其种类选择是影响分析结果好坏的关键因素[7]。实验分别以纯钨、钨锡、钨锡-纯铁、纯钨-纯铁、纯钨-纯锡、纯钨-纯锡-纯铁等搭配方案进行助熔剂的选择实验,结果见表2。

由表2可知,用纯钨、钨锡时,样品均未充分燃烧,说明样品的导磁性较差,需要添加铁来增强导磁性。铁的高导磁性,可促进样品燃烧完全,使燃烧平稳,抑制铝粉局部剧烈燃烧[8];但仅添加铁,测定结果仍不理想,是由于试样铝及助熔剂钨均为高熔点金属,需添加锡来降低熔点,提高熔渣的流动性,使其快速反应。采用纯钨-纯锡-纯铁助熔剂时可见:坩埚底部光滑平整,熔融效果较好,碳释放曲线峰形良好且测定值稳定性高。因此实验选择纯钨-纯锡-纯铁三元助熔剂。

表2 不同助熔剂对铝粉中碳测定影响

2.3 助溶剂的用量

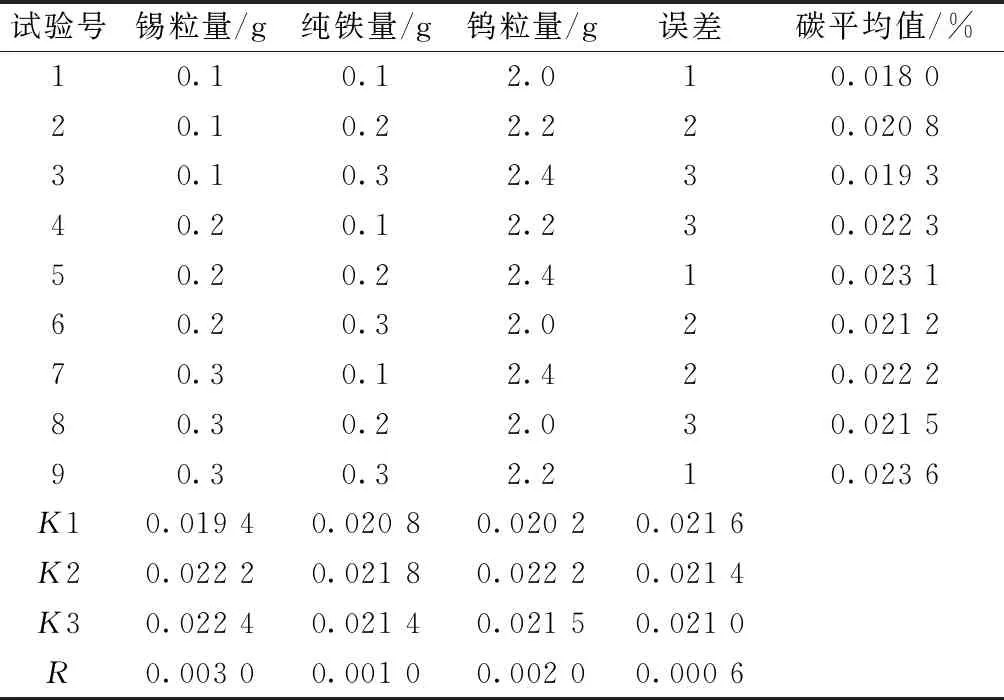

助熔剂的用量对于分析是重要的影响因素,由于每次添加助熔剂的重量不一致,熔样效果不统一,容易造成累积误差[9]。参照文献[10]对锡粒、纯铁和钨粒3种助熔剂的量进行正交实验。正交实验表中锡粒量的3水平分别为0.1、0.2、0.3 g;纯铁量的3水平分别为0.1、0.2、0.3 g;钨粒量的三水平分别为2.0、2.2、2.4 g。选取L9(34)正交实验表进行实验,结果见表3。以R值从大到小(表3)可知:三种助熔剂对实验结果的影响从大到小依次为锡量、钨量、铁量。

由表3可知,以K值最大的原则,锡粒量在0.3 g、纯铁量在0.2 g、钨粒量在2.2 g的条件下,高纯铝粉中碳的测定结果最佳。同时,由表3中数据可知,钨粒量在2.2~2.4 g、锡粒量在0.2~0.3 g、纯铁量在0.2~0.3 g的条件下计算出的K值比较接近,且根据实验过程中,坩埚熔池情况发现,实验5坩埚燃烧后表面光滑、无气泡,碳的积峰曲线平滑完整,所以综合选定锡粒量0.2 g、纯铁量0.2 g、钨粒量2.4 g为高纯铝粉中碳的测定最佳助熔剂选择。

表3 正交实验结果

2.4 高频分析功率选择

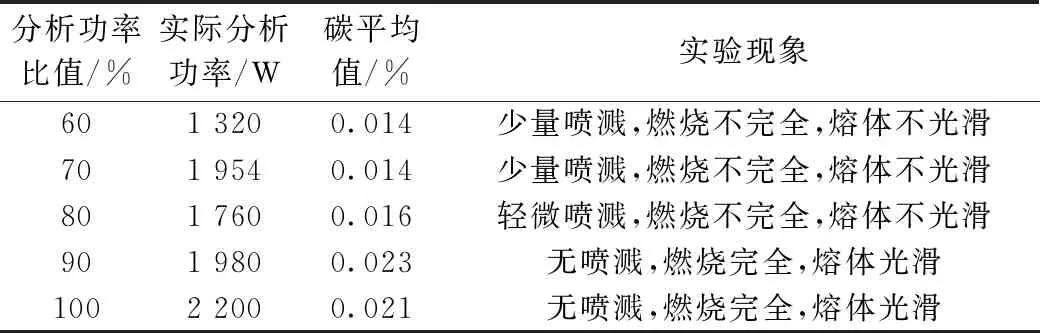

高频感应炉通过电子管振荡电路,产生高频电磁场,感应样品,与试样产生涡流热效应,使其在富氧的环境下燃烧。高频炉功率的高低影响试样的燃烧状态,进而影响碳的释放效果[11]。实验在1 320 W(60%)~2 200 W(100%)不同高频功率下对铝粉试样进行平行测定3次,以碳测定均值及燃烧效果考察分析效果,结果见表4。

表4 不同分析功率对铝粉中碳测定影响

表4可见,高频功率为1 980 W时,试样燃烧效果最为理想,随着分析功率降低,试样燃烧不完全,测定值也呈降低趋势。故最终选择仪器高频功率为1 980 W(90%功率)。

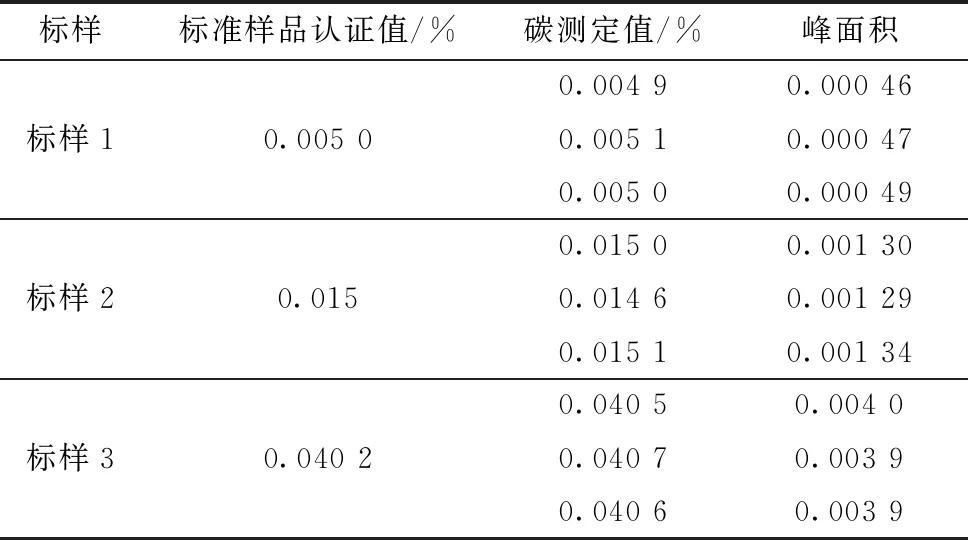

2.5 线性方程及方法检出限

采用3个标准样品建立校准工作曲线,每个标准样品至少测定3次,以已认证的碳质量为横坐标(X),吸收峰面积为纵坐标(Y)建立标准工作曲线,实验数据见表4。实验的线性方程为Y=1.049 45X+0.000 66,相关系数为0.999 8。按照实验方法称取 11份2.4 g钨助溶剂+0.2 g锡助溶剂+0.2 g铁助溶剂,分析空白碳含量得到空白平均值ωC=0.000 7%,标准偏差(SD)= 0.000 1%,以空白值数据的3倍标准偏差计算得出方法检出限为0.000 3%,以空白值数据10倍标准偏差计算得出方法测定下限为0.003 0%,结果见表5。

表5 线性方程测定结果

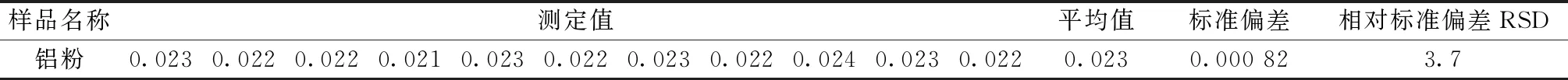

2.6 精密度实验

按照实验所选定的方法和条件,连续11次测定高纯铝粉样品中的碳含量,如表6所示,样品的平均值为0.023%,相对标准偏差RSD为3.7%。

表6 精密度测定结果

2.7 加标回收实验

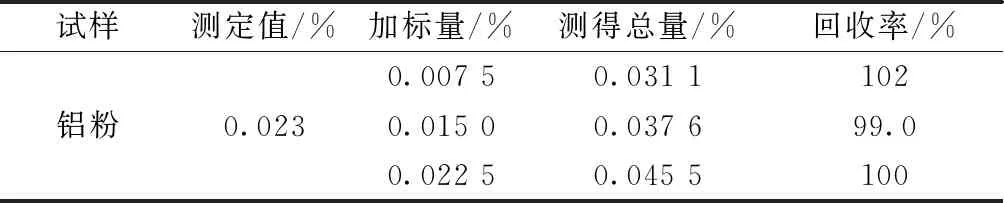

按照实验方法,对同种铝粉中的碳含量进行测定,并在0.1 g铝粉样品中分别加入0.050、0.100、0.150 g的9T-10835-212A钢标准样品(ωC=0.015%)进行加标回收实验,结果见表7。

表7 加标回收实验结果

3 结语

采用高频感应燃烧红外吸收法测定高纯铝粉中的碳含量,方法具有高的准确度、精密度,以及低的检出限和测量下限,且操作便捷,分析快速,是高纯铝粉中碳含量检测的理想方法。