相交双裂隙岩石损伤断裂特征

王国艳,于广明,袁长丰

(青岛理工大学土木工程学院,山东 青岛 266033)

我国矿产资源丰富,在矿山开采过程中由于扰动引起的岩体破坏常常是造成工程事故的原因。岩体中广泛存在的不同角度的相交裂隙影响了再生裂隙的扩展方向及岩体的破坏模式。近几年,许多专家针对单裂隙、双裂隙、多裂隙试件进行了大量的数值试验和相似材料实验,获得了较为丰富的研究成果。有学者[1-4]通过模拟研究总结了预制裂隙的几何要素对岩石的力学性质及破坏模式的影响规律;张国凯等[5]和郭寿松[6]研究了单轴压缩条件下单裂隙岩石的破坏特征及裂隙扩展特征;杜贻腾等[7]和李小帅等[8]研究了裂隙倾角对岩石力学性质的影响规律;蒋明镜等[9]研究了非平行非相交的双条裂隙在单轴压缩方式下的裂隙演化过程;肖桃李等[10]总结了断续贯通的双裂隙试样宏观破裂迹线类型及裂隙贯通方式;陈蕴生等[11]和党硕[12]分析了丁字交叉裂隙试样的破坏形态及力学特性;崔玉龙[13]和李浪花[14]针对单组正交裂隙、双组正交裂隙的类岩石试件进行了相似材料实验,总结了裂纹的扩展和贯通形式的类型。目前对于相交双裂隙试件的研究成果以丁字形交叉和十字形交叉为主,但自然界当中的相交裂隙常常是随机的,裂隙交叉角度影响着试件的破坏模式和强度。本文拟通过数值试验研究中点相交的双裂隙岩石在单轴加载条件下其内部应力演化规律,并对相交双裂隙岩体的损伤断裂特征进一步讨论,以期为煤矿开采、隧道开挖提供理论依据,并为随机分布的裂隙岩体强度的确定提供参考。

1 数值试验模型选取

采用岩石破裂过程RFPA数值分析系统对裂隙岩石试件破坏过程进行数值模拟,岩石内部存在有不同角度的单裂隙或中点相交的等长双裂隙,裂隙长30 mm,模型尺寸150 mm×150 mm,计算时划分150×150个单元,采用位移加载方式,单轴压缩时每步位移加载量为0.002 mm,单轴拉伸时每步位移加载量为0.000 2 mm,试件基元力学参数见表1。

表1 试件基元力学参数

试验时所有试件的材料模型均相同。裂隙角α以水平线为起算方向逆时针方向间隔15°进行取值,分别为15°、30°、45°、60°、75°,裂隙角α以水平线为起算方向顺时针方向间隔15°进行取值,分别为-15°、-30°、-45°、-60°、-75°(对应于顺值针取值的165°、150°、135°、120°、105°)。双裂隙试件设计时为两条裂隙中点相交,位于岩块中央,不同角度的裂隙进行组合,共选取35个试件,各试件编号及裂隙取值见表2。

2 相交双裂隙岩石损伤破坏的数值分析

2.1 单裂隙岩石力学性质

为进行对比,单裂隙试件裂隙角均间隔15°采用逆时针度量,共选取9个试件。由于采用的试件材料的非均匀性,与加载方向对称的裂隙试件的裂隙演化方向及峰值强度均有一定的变化,压缩峰值强度及拉伸峰值强度曲线与裂隙角的关系曲线见图1。

在单轴加载条件下,裂隙角为90°的试件峰值强度最高,其余试件峰值强度大致对称分布。裂隙角为60°时试件压拉比最小,约为10.28,裂隙角为150°时试件压拉比最大,约为14.23。达到峰值后,压缩条件下裂隙角为30°的试件残余强度最低,约为2.95 MPa,拉伸条件下裂隙角为145°的试件的残余强度最低,约为0.002 MPa。

表2 试件编号及试件断裂模式图

图1 裂隙试件峰值强度与裂隙角度关系曲线

2.2 相交双裂隙岩石裂隙演化规律

2.2.1 单轴压缩条件下相交双裂隙岩石裂隙演化规律

试验时试件5、试件14、试件22、试件29、试件35中的两条裂隙为共轭裂隙。中点相交的双裂隙试件在单轴压缩作用下,由于裂隙间的相互作用各试件的裂隙演化方向及断裂模式均有不同的改变,其裂隙演化结果如下所述。

1) 当试件中含有共轭双裂隙时,裂隙角为15°时在双裂隙的左侧尖端附近产生扩展裂隙,并向上下延伸,双裂隙右端微裂隙贯通并向下扩展形成断裂裂隙;试件达到峰值强度时,裂隙角为30°和45°的试件中双裂隙左右两端形成贯通的圆弧形裂纹,裂隙角为60°的试件在裂隙左端形成圆弧形贯通裂纹;裂隙角为75°时,初始裂隙与加载方向的夹角较小,扩展裂隙基本与加载方向平行,两条裂隙之间未出现贯通裂纹,破坏时沿中点断裂。

2) 除共轭裂隙试件,其余试件均为高角度裂隙两端首先产生扩展裂隙,再生裂隙扩展及试件断裂模式大致可分为五种:①低角度裂隙两端的扩展裂隙形成断裂裂隙,其断裂方向基本不受另一条裂隙倾角的影响;②低角度裂隙两端、高角度裂隙下端的扩展裂隙形成断裂裂隙;③岩石下部破碎严重,上部未能形成贯通裂隙,形成“人”字形断裂;④裂隙上端扩展裂隙延伸至上表面,上部破碎严重,形成倒“人”字形断裂;⑤裂隙两端的扩展裂隙延伸形成劈裂裂隙。

2.2.2 单轴拉伸条件下相交双裂隙岩石裂隙演化规律

1) 当试件中存在共轭裂隙时,试件裂隙角度为15°、30°、45°时,在单裂隙试件抗拉强度低的裂隙两端产生扩展裂隙并向左右两端延伸形成断裂裂隙;当试件中裂隙角度为60°和75°时,双裂隙下端的扩展裂隙沿水平方向延伸形成断裂裂隙。

2) 除共轭裂隙外,其余试件在拉伸作用下均沿与水平方向夹角小的裂隙两端形成扩展裂隙,并延伸形成断裂裂隙,其断裂方向由低角度裂隙方向决定,与另一条裂隙的方向基本无关。

2.3 相交双裂隙岩石峰值强度与裂隙角的关系

试验结果显示:当双裂隙试件中的一条裂隙角为15°和30°时,双裂隙试件压缩峰值强度高于低角度单裂隙试件峰值强度,且低于高角度单裂隙试件峰值强度;当试件中的一条裂隙角为60°和75°时,压缩峰值随另一条裂隙倾角的增加单调递增。

在单轴加载条件下,双裂隙试件峰值强度与初始裂隙角的相关性规律不明显,总体来讲,双裂隙试件拉伸峰值强度多数低于单裂隙试件的峰值强度,约占总数的51%,压缩峰值强度多数居于两类单裂隙试件峰值强度之间,约占试件总数的66%,详见表3。

2.4 相交双裂隙岩石内部应力演化规律

2.4.1 压缩条件下双裂隙试件内部应力演化特征

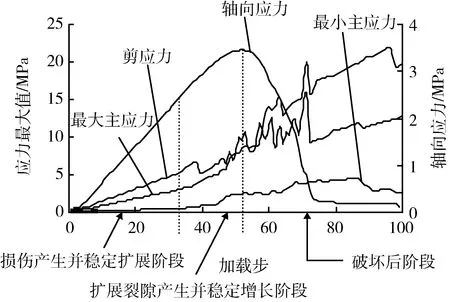

位于试件中央的中点相交等长双裂隙试件在单轴压缩作用下,其内部应力演化以试件18为例,见图2。

表3 双裂隙试件峰值强度与单裂隙试件峰值强度的关系

图2 压缩条件下岩石内部应力与加载步关系曲线

由图2可知,最大主应力最大值与剪应力的最大值变化趋势相似,结合裂隙演化图片及试件轴向应力曲线,岩石内部应力演化趋势大致可分为三个阶段。

1) 扩展裂隙产生并稳定增长阶段。此阶段45°裂隙尖端产生扩展裂隙并稳定发展,其内部应力最大值呈线性增加,最大主应力最大值约为最小主应力最大值的5.1倍,约为剪应力最大值的2.4倍。设R为拟合曲线相关性系数,x为加载步数,当1≤x≤53时,对此阶段试件内部应力最大值进行拟合,见式(1)~式(3)。

τ=1.583 8x-1.041 9R2=0.999 8

(1)

σ=3.877 8x-3.299 1R2=0.999 9

(2)

S=0.713 0x+0.919 1R2=0.988 4

(3)

式中:τ为剪应力最大值;σ为最大主应力最大值;S为最小主应力最大值。

2) 微裂隙贯通阶段。此阶段试件中薄弱部位的损伤相互连通,形成微裂隙但尚未形成较大裂隙,岩石内部应力快速增长,达到压缩峰值强度时,应力最大值达到最大。

3) 破坏后阶段。此阶段裂隙迅速发展,裂隙相互贯通形成断裂面并沿水平方向产生滑移,此时,最大主应力和剪应力的最大值波动变化较为显著,最小主应力最大值达到峰值以后,总体呈下降趋势。当试件临近残余强度时,应力迅速跌落,随后变化趋于平缓。

2.4.2 拉伸条件下双裂隙试件内部应力演化特征

拉伸条件下,应力演化趋势阶段性增长不明显,结合裂隙演化图片及试件轴向应力曲线,岩石内部应力演化趋势大致可分为三个阶段,见图3。

图3 拉伸条件下岩石内部应力与加载步关系曲线

1) 损伤产生并稳定扩展阶段。此阶段试件薄弱部位产生损伤,但损伤未连通,岩石内部应力最大值线性增长,剪应力最大值增长最快,其次为最大主应力,最小值为最小主应力,当1≤x≤33时,对此阶段试件内部应力最大值进行拟合,见式(4)~式(6)。

τ=0.164 5x-0.169 7R2=1

(4)

σ=0.094 4x-0.095 1R2=1

(5)

S=0.017 1x-0.017 1R2=0.999

(6)

2) 扩展裂隙产生并稳定增长阶段。此阶段扩展裂隙在低角度裂隙尖端产生并稳定增长,最小主应力总体呈上升趋势,最大主应力增长较快,剪应力最大值波动性明显。

3) 破坏后阶段。此阶段扩展裂隙迅速发展,最大主应力和剪应力的最大值有较大的波动,并在裂隙延伸至试件左右边界时达到极值,随后迅速下降,而最小主应力最大值变化较为平缓。

3 结 论

1) 相交双裂隙除共轭裂隙之外,其余试件在拉伸作用下均沿与水平方向夹角小的裂隙两端形成扩展裂隙并沿水平方向延伸形成断裂裂隙,其断裂方向由低角度裂隙方向决定,与另一条裂隙的方向基本无关。

2) 当试件中的裂隙角为60°和75°时,压缩峰值强度随另一条裂隙倾角的增加单调递增。

3) 试件内部应力的最大值的演化在加载初期随加载步的增加线性增长,压缩条件下最大主应力最大值增长最快,拉伸条件下,剪应力最大值增长最快。