微纳米气泡臭氧高级氧化工艺处理电镀废水的中试

杨亚红,芦婉蒙,兰清泉,李 攀

(1.兰州理工大学土木工程学院,甘肃兰州 730000;2.南京悠泉环保科技有限公司,江苏南京 210000;3.同济大学环境科学与工程学院,上海 200000)

在“水十条”、“污染防治攻坚战”等政策的指导下,各地集中治理工业聚集区水污染,制定严格的流域排放标准。然而,由于工业废水的复杂性,或存在高盐、难降解有机物等成分,当前园区污水集中处理存在难以稳定达标的难题,开发高效、稳定、经济的深度处理技术是工业废水行业的重大需求之一。臭氧高级氧化反应速率快,非常适用于低COD生化尾水的深度处理。本研究将臭氧高级氧化技术应用于江苏省某电镀园区污水厂的深度处理工艺,采用微纳米气泡方式投加臭氧提高传质速率,探讨了该工艺的技术可行性和经济可行性。

电镀指的是利用电解方法在零件表面沉积均匀、致密、结合良好的金属层或合金层的过程。电镀过程使用化学方法加入各种新颖的络合剂、光亮剂、缓冲溶液等,与金属离子形成难处理的络合态金属(尤其是镍络合物),导致所产生的废水处理难度大大增加。近年来,国家和地方环保部门对电镀废水污染物排放要求愈加严格。其中,《电镀行业污染物国家排放标准》(GB 21900—2008)中规定,总镍的排放限值为 0.1 mg/L。

高级氧化工艺常被应用于工业废水的深度处理,其中,臭氧在多种高级氧化方式中具有其独特的优势。首先,臭氧处理不会引入其他离子或污染物,不需要过度调节目标水质酸碱性,且臭氧的氧化性强,其间接氧化产生的羟基自由基能够无选择性地降解大部分污染物[1-2]。对于低COD废水来说,臭氧处理具有低价、占地面积小等优势。臭氧氧化在工业废水处理的应用过程中,臭氧的投加方式以及催化臭氧工艺选择不当易导致处理效果不稳定。陈广华[3]的研究表明,臭氧工艺对低COD废水的去除效果不稳定,平均去除率为19%。尤其是工业废水中含盐量高,普通的钛板曝气头易堵塞,且普通微孔曝气均为正压曝气,臭氧管线易泄漏,从而带来生产安全隐患。近年来,使用微纳米气泡作为促进臭氧传质的手段很好地弥补了臭氧传质效率低和发生成本高的缺点。研究表明,微纳米气泡臭氧工艺与大气泡臭氧工艺相比,臭氧体积传质系数增强了1.3~1.5倍,臭氧处理效能增强[4-5]。微纳米气泡用于水处理时不需要外界刺激,依靠气泡自身收缩破裂即可产生羟基自由基,其内部压力高,表面带负电荷,气泡尺寸较小,导致了较高的ζ电位,增强了气泡界面的吸附性能,使其稳定在水中,上升速度慢[6-8],在臭氧高级氧化方面显现出更大的优势[3,9]。微纳米气泡发生方式一般采用水力空化法,高速的水流剪切力避免了结晶堵塞,且臭氧管线为负压,避免了臭氧气体泄漏的风险。

本次试验针对电镀废水,采用臭氧微纳米气泡工艺开展中试研究。中试试验思路:通过前期的水质调研确定COD去除量,由此估算出臭氧投加量;先开展单独臭氧微纳米气泡的半连续流试验,初步判断臭氧氧化的技术可行性;根据结果,实施催化臭氧微纳米气泡处理,优化工艺条件;最后,进行连续流试验,评估工艺方案的经济性。在此过程中,实时监测氧化还原电位(ORP)来反映臭氧氧化反应程度,调控催化工艺参数,实现处理方案的最优化。

1 试验方法

1.1 试验用水

江苏某电镀工业园区污水处理厂日处理量为2万t/d,该污水厂汇集园区内电镀厂初步处理后的污水,经过初沉池、滤布滤池及斜板沉淀池处理后排出。为了满足磷酸盐排放标准,添加铁盐并随后沉淀磷酸铁,该方法是市政废水处理厂(WWTP)的常见做法之一[10]。厂区进水CODCr约为65 mg/L,若当日水中镍含量过高,则投加絮凝剂聚合硫酸铁,以降低出水中镍的含量。本次试验采用污水厂沉淀池出水,试验用水水质如表1所示。深度处理目标为出水COD达到《地表水环境质量标准》(GB 3838—2002)Ⅴ类排放标准,出水总镍含量达到《电镀行业污染物国家排放标准》(GB 21900—2008)。

表1 试验废水水质指标Tab.1 Indicators of Water Quality of Untreated Wastewater

1.2 中试装置与试验方法

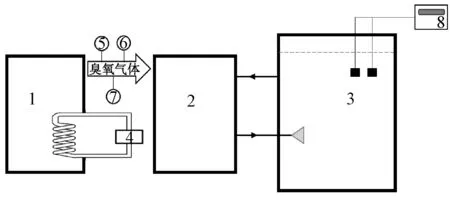

臭氧微纳米气泡中试设备的工艺流程如图1所示,可分别采用半连续流或连续流方式运行。

注:1-臭氧发生器;2-微纳米气泡发生器;3-反应罐;4-冷却水机;5-气相臭氧浓度在线检测仪;6-浮子式气体流量计;7-真空压力表;8-pH及ORP在线检测仪图1 臭氧微纳米气泡中试试验装置的工艺流程Fig.1 Process Flow of Microbubble Ozonation Device

在半连续流试验中,将500 L废水注入反应罐中,启动微纳米气泡发生器中的循环泵,通过自制水射器产生微纳米气泡。然后,启动臭氧发生器,氧气进入臭氧发生器,通过高压放电法产生臭氧,调节气体流量和臭氧浓度,检测气相臭氧浓度。待气相臭氧浓度稳定后,臭氧气体通入微纳米气泡发生器,产生臭氧微纳米气泡水,随即进入反应罐与废水中污染物反应。在连续流试验中,电镀废水以800 L/h连续进入反应罐,停留时间为45 min。

1.3 检测方法

气相臭氧浓度:气态臭氧浓度在线检测仪(HARE,Model600);COD:哈希在线COD检测仪(CODmax II);ORP:氧化还原电位仪(YSI 650MDS多参数显示系统);镍:金属镍快速测定试纸(德国MN91305镍测试纸);双氧水浓度:过氧化氢(双氧水)快速检测卡(Lohand)。

2 结果与讨论

2.1 半连续流试验

首先,采用半连续流试验初步判断微纳米气泡臭氧氧化的可行性,优化臭氧浓度、臭氧投加量和催化剂投加量等工艺参数。中试采用500 L斜板沉淀池出水,原水CODCr为40~50 mg/L,需将CODCr降至40 mg/L以下,则需去除约10 mg/L CODCr。按照O/C为2的经验值计算,去除1 mg COD将消耗2 mg臭氧,即投加20 mg/L臭氧可以去除10 mg/L CODCr,以此估算半连续流试验的反应时间和连续流试验的投加量。

2.1.1 单独臭氧氧化试验

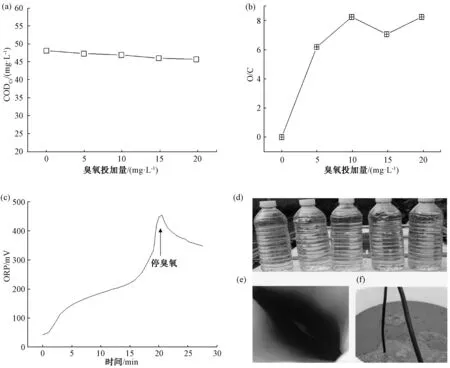

原水经滤袋过滤(去除悬浮物SS和铁泥等杂质)后进入反应罐,原水pH值为7.03,ORP为42 mV。根据目标臭氧投加量,预估试验时间为20.4 min,取20 min。单独臭氧氧化试验过程中的水样外观和水质参数变化如图2所示。

图2 单独臭氧氧化试验中的水质变化(原水pH值=7.03)Fig.2 Changes of Water Quality during Ozonation (pH Value of Untreated Wastewater was 7.03)

如图2(a)、2(b)所示,单独投加20 mg/L臭氧后,处理效果差,COD基本没有下降,投加20 mg/L臭氧后仅去除2.4 mg/L的CODCr,O/C高达8左右。由此可知,本次试验的电镀废水使用单独臭氧氧化处理难度较大。这是因为,经过前端的生化处理,含有臭氧反应活性位点的化合物及含苯环和双键等易被臭氧处理的大分子有机物已经被去除,仅剩臭氧难降解的污染物。水样ORP的变化如图2(c)所示。ORP由初始的42 mV不断缓慢上升,在投加臭氧15 min内不断上升,直至200 mV,15 min后快速上升,在20 min时到达454 mV。ORP的变化在一定程度上可以反映氧化反应的速率。

本次试验原水经滤袋后,滤出大量褐色的沉淀物[图2(e)],推测是由于前端投加聚合硫酸铁絮凝剂,工艺进水含有大量聚合铁泥,铁泥中除了含有大量的铁及其氧化物外,还含有许多有机杂质。试验中还观察到,臭氧处理过程中水的色度逐渐加深[图2(d)],反应结束时呈现棕黄色,这是一种反常的现象,因为臭氧一般很容易氧化水中形成色度的有机物,具有很好的脱色效果。试验结束时,反应槽壁上附着了许多棕黄色物质[图2(f)],此时取水样静置24 h后,可以观察到微黄色的沉淀,水体变清澈。推测导致溶液颜色变深的原因可能是聚合铁盐的氧化,水中溶解的二价铁离子被臭氧或自由基氧化成了高价铁,三价铁离子呈黄色,六价铁离子呈棕黄色;同时,亚铁的氧化也会消耗臭氧,导致COD基本没有变化。

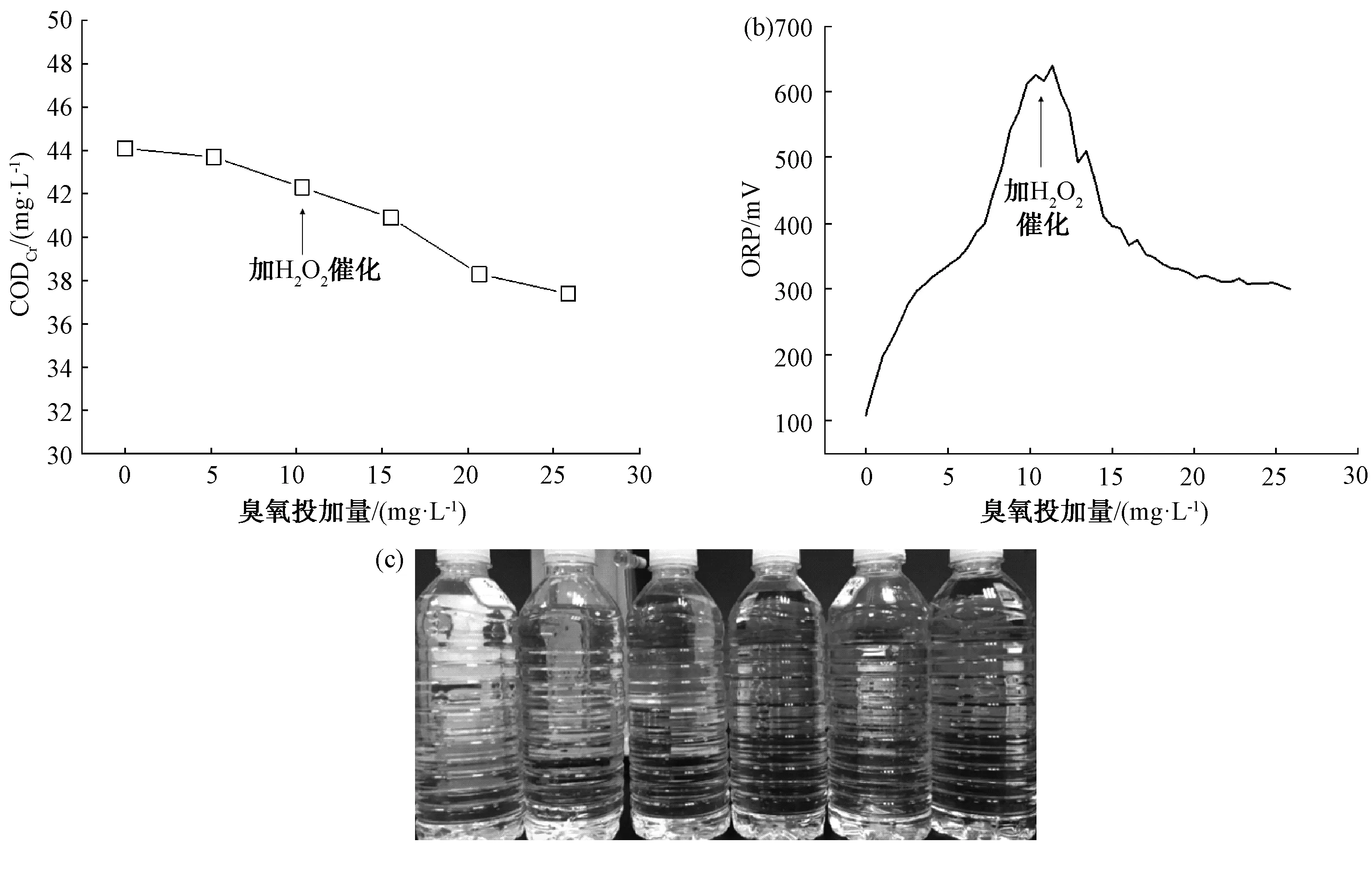

2.1.2 双氧水催化臭氧氧化试验

试验开始前10 min,采用单独臭氧氧化,投加10.3 mg/L的臭氧,CODCr仅降低1.7 mg/L;加入双氧水催化后,明显观察到CODCr的下降,由42.3 mg/L下降至37.3 mg/L,如图3(a)所示。在催化臭氧氧化段,15.5 mg/L的臭氧投加量去除了5 mg/L CODCr,O/C为3.1。由此可知,该电镀废水采用双氧水催化臭氧工艺可以达到目标去除率。本次试验共投加25.8 mg/L臭氧,发现单独臭氧氧化段随着臭氧投加量的增加,水的色度也越来越深,渐渐发黄;但当投入双氧水、进入催化氧化段后,水立即变清澈透明,如图3(c)所示。这也验证了,由于原水中存在聚合铁盐,二价铁离子经臭氧氧化后生成了三价或六价铁呈现棕黄色,当加入双氧水后,高价态的铁被还原成二价铁。由水样ORP的变化曲线[图3(b)]可知,ORP随着臭氧投加量的增加,由初始的108 mV持续升高至640 mV,但加入双氧水后的10 min,ORP急剧下降至338 mV,然后持续下降,这也说明了加入双氧水后生成了还原性物质。本次试验共去除6.7 mg/L CODCr,总O/C为3.85,需进一步对双氧水催化臭氧试验的参数进行优化。

图3 双氧水催化臭氧氧化试验中的水质变化(原水pH值=6.9)Fig.3 Changes of Water Quality during Catalytic Ozonation with H2O2 (pH Value of Untreated Wastewater was 6.9)

2.1.3 双氧水催化臭氧氧化的工艺参数优化

(1)双氧水投加量

双氧水催化臭氧氧化过程中,总化学式可以被总结为式(1),臭氧和双氧水的摩尔比为2∶1。研究表明,羟基自由基的产率只有此计量式的1/2[11-12]。因此,在工程应用中,需修正投加双氧水的剂量。

2O3+H2O2→2OH+3O2

(1)

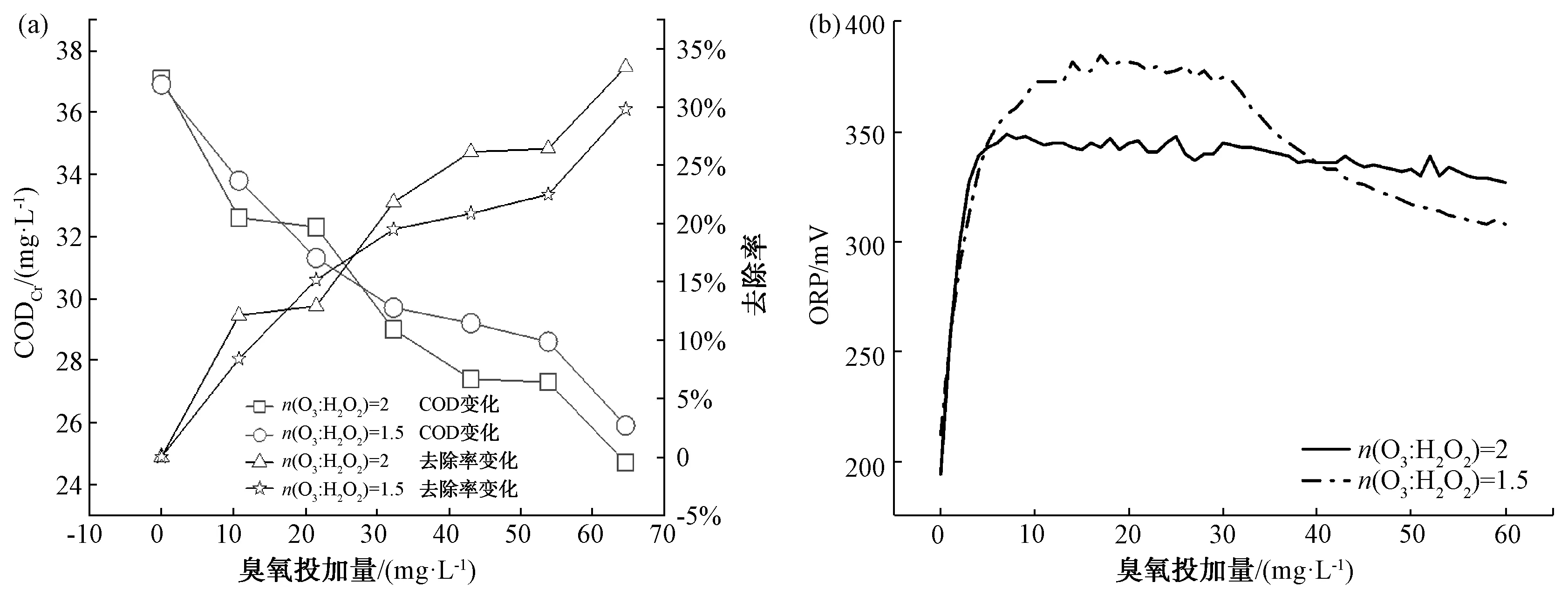

试验中,双氧水采用蠕动泵连续投加,改变臭氧与双氧水的摩尔比为1.5和2.0,探究最佳双氧水投加量,结果如图4所示。

图4 投加定量臭氧时,双氧水投加量对双氧水催化臭氧去除COD的影响(原水pH值=6.3)Fig.4 Effect of H2O2 Dosage on Removal Rates of COD during Catalytic Ozonation with H2O2(pH Value of Untreated Wastewater was 6.3)

投加64.6 mg/L臭氧,进行双氧水投加量优化试验,如图4(a)所示。当投加臭氧与双氧水摩尔比为2时,相较于单独的臭氧处理,可以看到明显的催化效果,CODCr由37.1 mg/L持续下降至24.7 mg/L,最高去除率达到33.4%,可去除12.4 mg/L CODCr,达到排放标准。继续提高双氧水投加量,使臭氧与双氧水摩尔比为1.5,COD去除率反而略微下降,最终去除率为29.8%,可去除11 mg/L CODCr,也能够达标排放。根据图4(b)中的水样ORP变化曲线,氧化还原电位在反应初期臭氧投加量为10 mg/L时急速上升,然后保持短暂的稳定。双氧水投加量较高时[n(O3∶H2O2)=1.5],水样ORP随着氧化反应的进行快速下降,而双氧水投加量较低时[n(O3∶H2O2)=2.0],水样ORP下降非常缓慢,持续保持在较高水平。综上,由于电镀废水的去除难度较大,为了达到COD去除标准,不能按照O/C为2的经验值投加臭氧。本次试验得到的双氧水催化臭氧工艺的O/C约为5.8,即去除10 mg/L CODCr,最少需投加58 mg/L臭氧。

(2)气相臭氧浓度

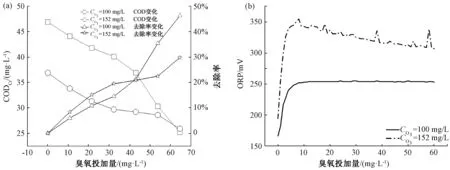

在保证总臭氧投加量相同的前提下,将气相臭氧浓度由158 mg/L降低至100 mg/L,考察臭氧浓度对COD去除的影响,结果如图5所示。由于中试现场原水水质变化大,2次试验用水的COD不同。臭氧与双氧水的摩尔比为2。

图5 投加定量臭氧时,臭氧浓度对双氧水催化臭氧去除COD的影响(原水pH值=6.9)Fig.5 Effect of O3 Concentration on Removal Rates of COD during Catalytic Ozonation with H2O2(pH Value of Untreated Wastewater was 6.9)

图5(a)的结果表明:当投加65 mg/L的臭氧时,采用气相臭氧浓度为100 m/L的臭氧微纳米气泡可以将CODCr由46.9 mg/L降低至25.2 mg/L,去除率为46.3%;同样的臭氧投加量,采用气相臭氧浓度为158 mg/L的臭氧微纳米气泡,CODCr由36.9 mg/L降低至25.9 mg/L,去除率为29.8%。可见,低浓度臭氧微纳米气泡具有更高效的COD去除率。图5(b)为处理过程中水样ORP的变化。由图5(b)可知:气相臭氧浓度较高时,ORP在初期的快速上升后,发生了缓慢的下降;气相臭氧浓度较低时,ORP在初期的快速上升后,一直保持在平稳水平。微纳米气泡采用水射器方式投加,投加相同质量浓度的臭氧时,气相浓度越低,需要的水泵循环次数会越多,这就导致动力成本的增加,故气相臭氧浓度的影响还需进一步开展经济性评估。同时,2次试验的原水水质不完全一致,可能会对结果产生一定的影响。

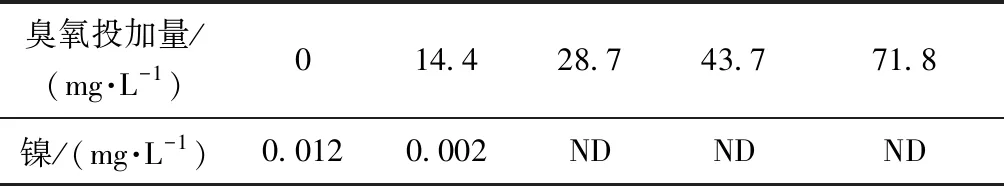

2.1.4 镍去除率

镍在电镀废水中的存在形态通常难以确定,状态复杂,可能会以络合物形态溶解于水中,也可能以游离的离子形态存在。本试验使用快速测定试纸检测其浓度,考察了双氧水催化臭氧氧化工艺对镍的去除,结果如表2所示。试验条件:气相臭氧浓度为158 mg/L,臭氧和双氧水的摩尔比为2。

表2 双氧水催化臭氧过程中镍的去除(原水pH值=6.9)Tab.2 Removal Rate of Nickel during Catalytic Ozonation with H2O2 (pH Value of Untreated Wastewater was 6.9)

由镍的浓度变化可知:原水中镍的浓度为0.012 mg/L,随着臭氧的投加,镍的浓度快速下降;在臭氧投加量为14.4 mg/L时,镍的浓度低于0.002 mg/L;臭氧投加量超过14.4 mg/L后,镍含量均低于检测线,在水样中未检出。原水面临的镍超标问题在臭氧处理过程中得到了解决。推测去除镍的主要机理为双氧水催化臭氧过程中,溶解态的铁发生了价态变化,产生了铁盐絮凝作用,通过沉淀去除了水中的镍。

2.2 连续流试验

开展5 h的连续流试验,保持反应罐的进水与出水流量均为800 L/h,停留时间为45 min。根据半连续流试验结果,臭氧投加量为55 mg/L,臭氧浓度为150 mg/L,调整气体流量为6.5 L/min,按照臭氧和双氧水摩尔比为2,连续投加双氧水。

连续流处理的试验结果如图6所示。前2 h,进水COD有略微的波动,但整个试验过程中基本稳定在45 mg/L左右,微纳米气泡发生器循环泵出口的CODCr保持在24.3~28.2 mg/L,O/C为1.96~2.53。反应罐出水CODCr基本稳定在18.5~21.8 mg/L,COD去除率为54%~58.3%,O/C为1.38~1.62,相较于半连续流O/C为5.8(图4),连续流的氧化效能更高,推测是流态产生的影响。同时,与小试试验相比,虽然半连续流中试试验水量增大,但要完全模拟连续流试验结果还是存在局限性。连续流试验表明,采用臭氧微纳米气泡高级氧化可以有效降解电镀废水中的有机物,实现稳定达标排放。

2.3 经济性分析

根据水厂的日处理量,以及中试试验优化的试验参数,估算双氧水催化臭氧处理电镀废水尾水的吨水处理运行成本。本试验基本经济性参数如表3所示。

图6 连续流去除结果分析(原水pH值=7.1)Fig.6 Removal Results of Continuous Flow (pH Value of Untreated Wastewater was 7.1)

表3 双氧水催化臭氧处理中试经济性分析Tab.3 Economic Analysis of Pilot Study during Catalytic Ozonation with H2O2

根据气相臭氧浓度和气体流量计算臭氧投加量,45.7 kg/h的臭氧发生器,制备1 kg臭氧(包含制氧成本),市价约为12元,即548元/h,可以得到0.66元/t的总臭氧成本。离心泵的电耗一般为总臭氧成本的1/5,为0.13元/t。期间,处理1 t水共投加5.7 L浓度为0.3%的双氧水,根据30%双氧水的市价为1 200元/t计,成本为0.07元/(t水)。综上,估算出处理1 t水的总成本为0.86元。

评估综合处理效果及经济性,本工艺的经济型较好,投加高浓度臭氧在能保证处理达标的情况下尽可能节省了成本,是理想的连续流条件。

3 结论

采用微纳米气泡臭氧高级氧化工艺处理电镀园区污水厂尾水,发现单独臭氧微纳米气泡处理的效果差,结合双氧水催化臭氧,可以加速有机物的降解。连续流中试试验中,采用臭氧投加量为54.8 mg/L,臭氧和双氧水摩尔比为2,在进水CODCr为45 mg/L时,可以保持出水COD去除率为54%~58.3%,O/C为1.38~1.62,可达标排放,估算该工艺的运行成本约为0.86元/(t水)。本次试验中,双氧水催化臭氧氧化工艺成功将电镀废水尾水处理达标排放,经济性良好,这种技术的运用和普及对我国的水质净化技术发展具有重要意义。