双螺杆制冷压缩机转子轴心轨迹波动特性试验研究

侯 峰,杨 彩,何永宁,于志强,邢子文

(1.郑州轻工业大学 能源与动力工程学院,郑州 450000;2.郑州轻工业大学 信息化管理中心,郑州 450000;3.冰轮环境技术股份有限公司,山东烟台 264000;4.西安交通大学 能源与动力工程学院,西安 710049)

0 引言

近些年来,随着制冷技术的不断发展,双螺杆制冷压缩机作为制冷系统的核心部件,也在朝着高压力水平的方向发展,特别是其在高温热泵[1-4]、NH3/CO2[5-6]复叠等系统中的应用,导致压缩机转子受力水平不断增大。为了承受不断增大的转子径向力,滑动轴承在双螺杆制冷压缩机中的应用越来越广泛,而转子轴心轨迹是滑动轴承运行状况的综合反映。因此,明确转子轴心轨迹的波动特性,对优化滑动轴承的结构设计参数以及提高压缩机的运行寿命具有十分重要的意义。

轴心轨迹可以直接反映出滑动轴承的内部润滑规律,能综合反映轴承的工作状态,得到许多重要信息[7-9]:通过轴心轨迹,可以得到轴承任意时刻的油膜厚度,从而了解轴承的润滑状态;可以得到轴承的最小油膜厚度,从而避免轴和轴承产生碰壁或者摩擦等。因此,国内外学者对转子轴心轨迹进行了许多的研究工作。2005年,崔颖等[10]在大型汽轮机转子轴承系统非稳定性分析中采用了一种降维计算方法,得出了轴颈的轴心轨迹。2006年,Xie等[11]使用 Timoshenko 梁建立了滚动转子压缩机转子轴承系统的有限元模型,使用变分法求解了雷诺方程,得到了滑动轴承轴心轨迹。2011年,Tan等[12]对应用于滚动转子压缩机上的滑动轴承建立了数学模型,得出了滑动轴承的最小油膜厚度以及最大油膜压力。2012年,Kurka 等[13]对应用于活塞制冷压缩机上的滑动轴承进行了动态特性分析,并通过牛顿欧拉方法建立了描述系统运动的差分方程,得到了轴心轨迹。2013年,Wang等[14]采用有限元方法对滚动转子压缩机的转子轴承系统的动力特性进行了研究,并计算了轴心轨迹。2013年,尹海[15]对离心压缩机的轴心轨迹的提纯、识别以及故障诊断系统进行了研究。Ren等[16-17]通过求解运动方程以及雷诺方程,得到了车用燃料电池中离心空压机滑动轴承的非线性轴心轨迹。

1 试验装置和测试系统

1.1 试验台

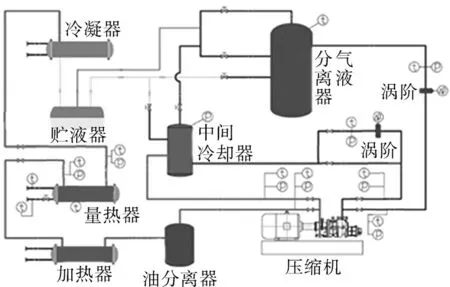

双螺杆制冷压缩机性能测试系统如图1所示,主要由双螺杆制冷压缩机、油分离器、油冷却器、中间冷却器、气液分离器、冷凝器、贮液器等几部分组成。通过测试压缩机吸排气温度、吸排气压力、油冷进出水温度、油冷水流量、工质质量流量等参数,从而得到压缩机的容积效率等关键性能参数。其中,双螺杆制冷压缩机的几何参数见表1。

图1 螺杆制冷压缩机性能测试系统Fig.1 Twin-screw refrigeration compressor test rig

表1 螺杆压缩机的几何参数Tab.1 Geometric parameters of the twin-screw refrigeration compressor

1.2 p-V图测试

双螺杆压缩机p-V图的测试对研究压缩机性能有着十分重要的作用,不仅可以明确齿间容积内气体压力随压缩机转子转角的变化情况,而且可以计算得到转子气体轴向力。

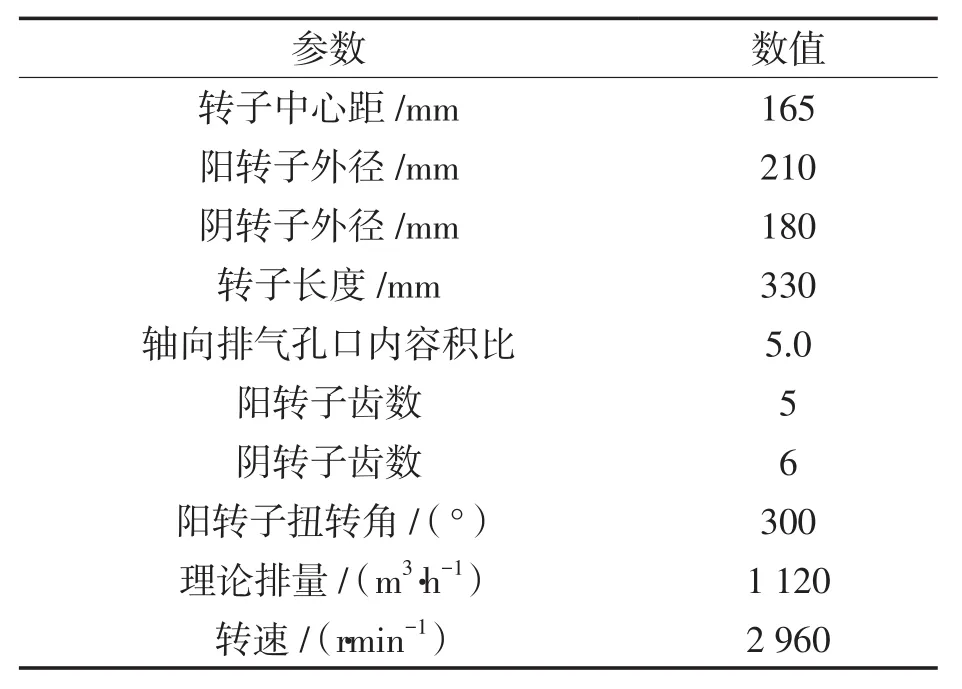

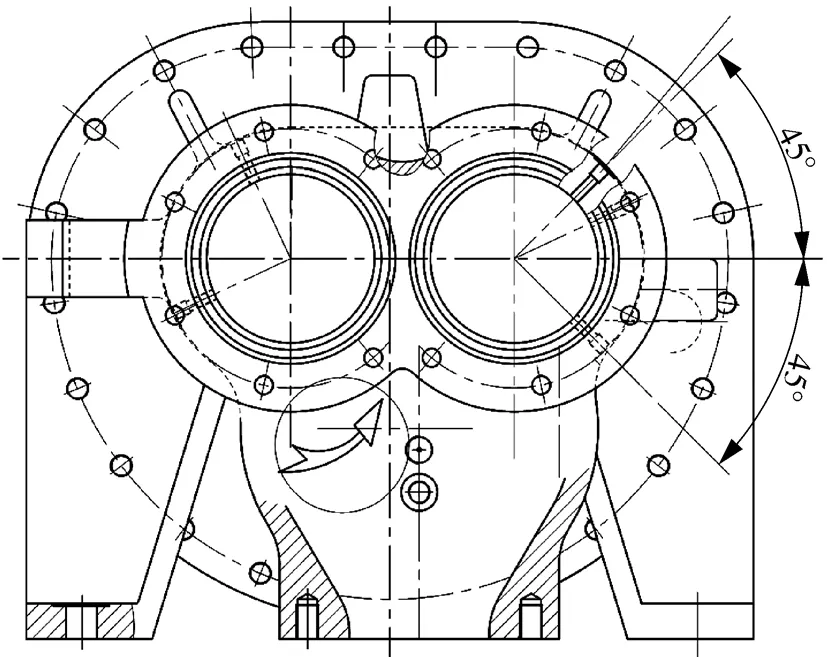

p-V图测试采用Kulite压力传感器,型号为XTL-140M-17BARA,传感器整体误差不超过±0.5%,响应频率高达500 kHz,工作温度范围为-55 ℃到+175 ℃,可以很好的满足测试要求。传感器的安装角度按照内容积比5.0进行安装,一共安装了7个压力传感器,一个测试压缩机吸气腔压力,一个测试压缩机排气腔压力,其余5个测试压缩机完整的p-V指示图,具体的安装角度如图2所示,其中1#~5#压力传感器之间间隔的角度分别为 70.4°、68°、68°以及 65°,1#传感器测试一段吸气过程和压缩过程,5#传感器测试一段压缩过程和排气过程,其余3个传感器测试压缩过程。

图2 压力传感器安装角度Fig.2 The installation angles of the pressure transducers

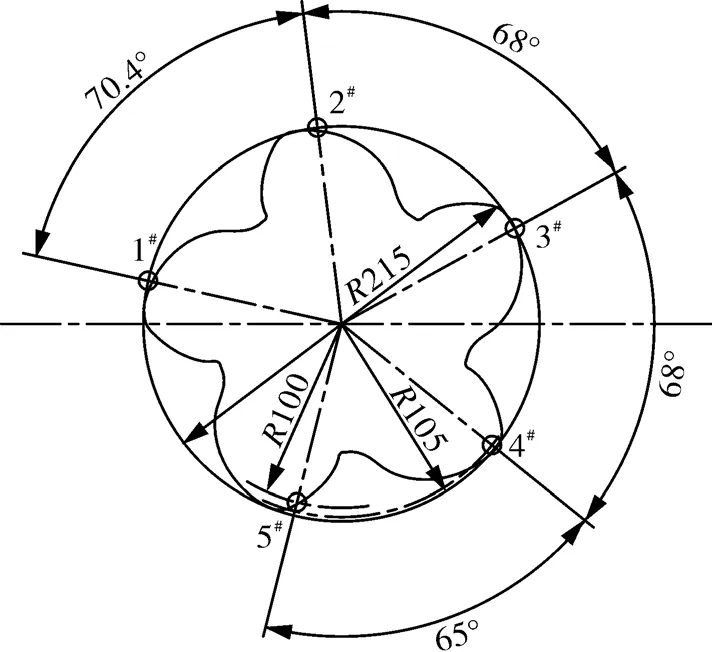

1.3 轴心轨迹测试系统

转子轴心轨迹的测量采用日本AEC电涡流位移传感器,型号为PU-02A,工作电压为15 V(DC),量程 0~0.05 mm,输出电压为 0~2.5 V,分辨率0.5 μm,且此型号传感器不存在测量盲区另外,电涡流位移传感器还有一个很重要的优点就是可以使用在杂质较多的使用场合,由于压缩机中存在润滑油、制冷剂以及一些脏污等,因此,此种传感器可以很好的满足测试需求。

根据流体动力润滑理论,转子轴心轨迹测试可以采用非接触测量,即:为了测量轴心运动轨迹,在同一测点上安装2个位移传感器探头,探头之间的夹角为90°,探头中心线与轴线正交,可以确定任一时刻轴心运动的X,Y坐标,如图3所示。

图3 非接触轴心轨迹测量原理Fig.3 Measurement method of the noncontact axis orbit

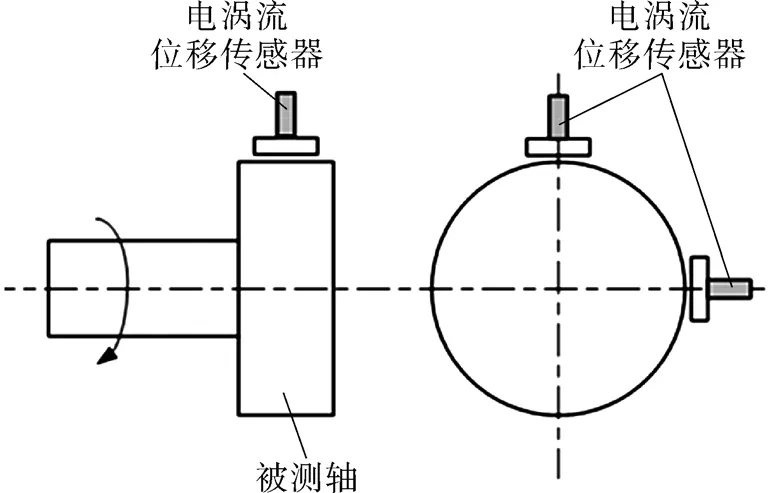

压缩机轴承腔体结构较为复杂,而且内部有油路,因此电涡流位移传感器相对于转子轴的安装较为复杂。电涡流传感器探头较小且长度不够,必须铜部件与压缩机机壳连接。电涡流位移传感器相对于转子轴中心线的安装角度如图4所示,其测试X以及Y方向的传感器分别与水平轴之间夹角 45°。

图4 电涡流位移传感器相对于转子轴安装角度Fig.4 The installation angles of eddy current displacement transducers relative to rotor shaft

1.4 数据采集系统及试验工况

试验测试中主要对压力传感器以及电涡流位移传感器信号进行了采集,信号采集仪器型号为DEWE-1201,可以进行电压、电流以及电桥信号的采集,系统采用NH3作为制冷剂,对不同工况以及内容积比下的转子轴心轨迹进行了研究,试验工况见表2。

表2 试验研究工况Tab.2 The experimental operating conditions

2 转子径向受力分析

转子径向动载荷的大小以及波动频率直接影响转子轴心轨迹的波动特性,本文所研究的双螺杆制冷压缩机没有齿轮,不存在齿轮径向力,只有气体径向力。因此,本文根据压缩机齿间容积内气体压力随转子转角的变化特性,采用有限元分析,计算了转子径向动载荷,即气体径向动载荷,从而为轴心轨迹的试验研究提供理论指导。

普洱市“十三五”旅游规划中指出,思茅区要以优势资源为依托,充分发挥生态、文化及产业资源优势,引导传统优势产业与休闲旅游产业融合发展,构建以生态观光、城市休闲和养生度假为核心的多元化产品体系,这对普洱茶养生旅游提供了政策上的极大的支出支持。

2.1 有限元分析

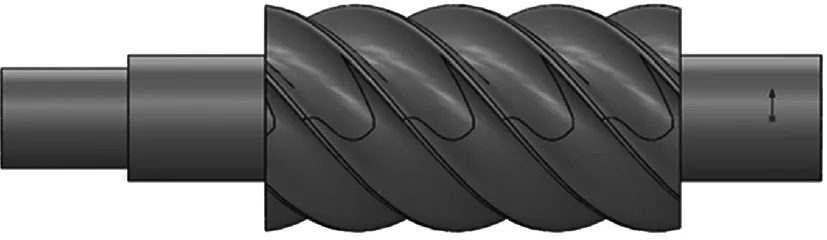

气体径向力是指气体压力作用在转子螺旋齿面上所产生的径向分力。在非接触区槽段内,气体压力相同,气体径向力是作用于螺旋槽的均布载荷。所以,可以将非接触区槽段沿着轴向分成若干长度较小的槽段,每一小段内的气体力用集中载荷来代替。本文采用ANSYS软件对气体径向力进行计算,即:基于转子接触线数据,将阴、阳转子螺旋齿面分割为不同的压力区域,并对各个区域加载对应角度下齿槽内气体压力的方法来进行计算。针对本文所计算的转子,以阳转子转角为基准,定义开始压缩时阳转子的转角为0°,阳转子转角在30°时阴转子的接触线如图5所示。

图5 阴转子接触线Fig.5 The contact line of the female rotor

双螺杆压缩机转子气体径向力的计算通过ANSYS有限元分析软件进行。本文计算中采用20节点的六面体网格单元SOLID95对阴、阳转子进行划分网格,其所受的约束条件主要为转子轴颈吸气端X和Y方向的位移约束以及排气端转子轴颈X,Y以及Z三个方向的位移约束,阴转子有限元模型如图6所示。

2.2 转子径向力计算

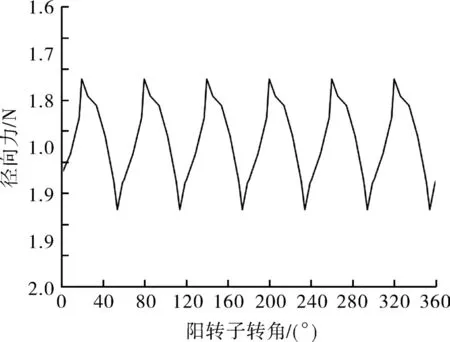

在螺杆压缩机中,作用在阴、阳转子上的气体径向力的大小及其波动范围,有着明显的不同。图7示出了一组阴、阳转子径向受力的典型计算结果,从图中可以看出,排气端阴、阳转子的径向动载荷及其波动幅度要远大于吸气端的转子径向动载荷以及波动幅度,吸气端的阴、阳转子径向动载荷相差不大。但是,阴转子排气端径向动载荷要远大于阳转子的排气端径向动载荷。因此,本文主要计算了排气端阴转子径向力随转子转角的变化趋势,且针对转子轴心轨迹的研究主要集中在排气端阴转子滑动轴承。

图7 转子受力随转角变化曲线Fig.7 Function of rotor stress as rotational angle

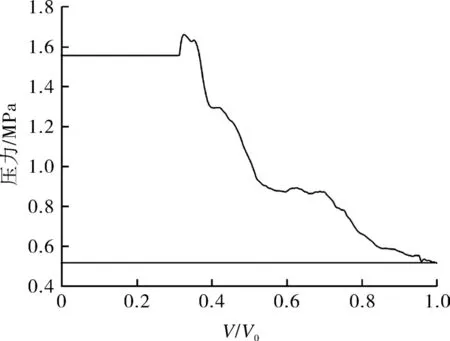

为了得到实际运行工况下的转子径向力, 本文对冷凝/蒸发温度为+40/5 ℃、内容积比为2.6工况下的压缩机p-V指示图进行了测试,如图8所示,并对此工况下排气端的阴转子径向力进行了计算。

图8 +40/5 ℃、内容积比为2.6时压缩机p-V曲线Fig.8 The p-V curve of the compressor under the +40/5 ℃operating condition with 2.6 built-in volume ratio

图9 排气端阴转子径向力的变化趋势Fig.9 The change trend of radial force acting on the female rotor at the exhaust end

由于转子径向力的周期性变化,因此转子径向力随转子转角的变化可以在一个角节距内进行。计算以阳转子转角的变化为基准,每隔10°计算一次,且规定阴阳转子开始啮合时阳转子的转角为0°。另外,在内容积比为2.6时,压缩机的开始吸气的角度以及开始排气的角度分别为23°以及64°,所以对这2个角度的转子径向力也应该进行计算。图9即为根据p-V曲线计算得到的压缩机排气端阴转子径向力随转子转角的变化趋势。从图中可以看到,阴转子每转动一圈,转子径向力波动6次,这主要是因为阴转子的齿数为6的原因所致。因此,可以推断,阴转子转动一圈,在每个运行周期内,轴心轨迹应该存在6个波动。

3 结果与讨论

3.1 不同工况下的转子轴心轨迹

压缩机运行工况不同,滑动轴承所承受的转子径向力也会随着工况的变化而变化,压缩机转子轴心轨迹也随之变化,因此,本文对冷凝/蒸发温度分别为+40/5 ℃以及+45/-40 ℃ 2个工况,内容积比为2.6时的转子轴心轨迹进行了试验研究。

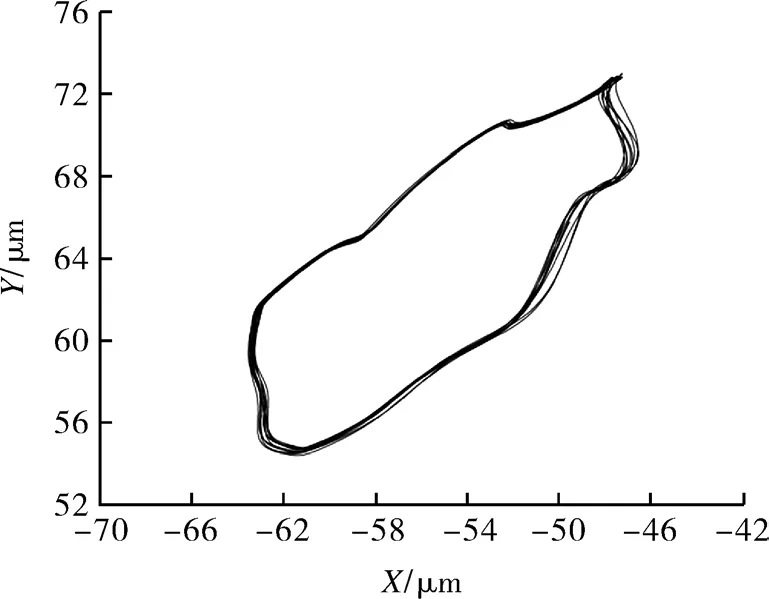

图10 +40/5℃、内容积比为2.6时转子轴心轨迹Fig.10 Axis orbit of the rotor under +40/5℃ operating condition with 2.6 built-in volume ratio

图10示出了+40/5 ℃、内容积比为2.6时转子的轴心轨迹。从图中可以看出,双螺杆压缩机转子轴心轨迹大致呈椭圆形,轴心轨迹轨迹在X,Y方向的波动幅度分别为17,18 μm。虽然轴心轨迹大致呈椭圆形,但在整个椭圆周期中还存在6个波动,这主要是因为压缩机转子径向力的频率为250 Hz,而阴转子的转动基频为41.67 Hz。因此,阴转子每转一圈,转子径向力有6个周期波动,导致转子轴心轨迹形状为具有6个波动的椭圆形,这与滚动转子压缩机、离心压缩机等旋转机械的轴心轨迹有着很大的区别。

图11示出了+45/-40 ℃、内容积比为2.6时的转子轴心轨迹。和图10相同,转子轴心轨迹大致为椭圆形,且具有6个波动,轴心轨迹在X,Y方向的波动幅度分别为15,20 μm。但是和图10所不同的是,图10转子轴心轨迹中的6个波动的波动幅度较小,而+45/-40 ℃工况下,转子轴心轨迹6个波动的波动幅度却较大。究其原因,一方面,是因为+40/5 ℃、内容积比为2.6的过压缩工况,齿槽内压力波动较小,而+45/-40 ℃、内容积比为2.6为严重欠压缩工况,转子腔内气体压力波动较大,导致转子径向力的波动幅度也较大。另一方面,+40/5 ℃时转子径向力要大于+45/-40 ℃时的转子径向力。因此,前者的轴心轨迹比后者稳定。

图11 +45/-40℃、内容积比为2.6时转子轴心轨迹Fig.11 Axis orbit of rotor under +45/-40℃ operating condition with 2.6 built-in volume ratio

3.2 不同内容积比下的转子轴心轨迹

同一工况下,随着压缩机内容积比的变化,压缩机内压缩终了压力以及压缩段长度都会发生变化,转子径向力也会变化,从而导致转子轴心轨迹发生变化。

+45/-40 ℃、内容积比为5.0时的转子轴心轨迹如图12所示。

图12 +45/-40℃、内容积比为5.0时转子轴心轨迹Fig.12 Axis orbit of rotor under +45/-40℃ operating condition with 5.0 built-in volume ratio

从图中可以看出,和图11(+45/-40 ℃、内容积比为2.6)相同,双螺杆压缩机转子轴心轨迹大致呈椭圆形,且具有6个波动。但是内容积比为5.0时的转子轴心轨迹波动要小于内容积比为2.6时的轴心轨迹波动幅度,这主要是因为内容积比为5.0时的欠压缩程度要小于内容积比为2.6时的。

4 结论

(1)双螺杆制冷压缩机的转子轴心轨迹大致呈椭圆形,但是每个运行周期中还存在6个波动,这些波动的数目对应于压缩机阴转子的齿数,即压缩机转子径向力的波动频率。

(2)内容积比为2.6温度分别为+40/5℃、+45/-40 ℃两种工况的轴心轨迹波动幅度相差不大。但由于后者的吸排气压差过大以及严重欠压缩工况,导致后者轴心轨迹椭圆周期中的6个波动的波动幅度更为剧烈。

(3)由于内容积比为2.6时为严重欠压缩工况,因此,+45/-40 ℃、内容积比为5.0的轴心轨迹的6个波动的波动幅度要小于内容积比为2.6时的。