电动助力制动装置设计探究

蔡清理 杨克坚 温正荣

摘 要:在本文研究中主要是针对电动助力制动装置设计进行分析,其包含了壳体、电动助力器、传感总成、制动泵、壳体内的踏杆总成,并且利用踏杆总成相对应的踩踏深度的合理控制,从而控制电动助力器驱动制动泵总成的制动泵顶杆推入制动泵总成对应深度,壳体包括相组合的前壳体和后壳体制动泵总成固定于后壳体相对前壳体的另一侧,还包括主固定杆,主固定杆一端固定于制动泵总成,另一端依次穿过后壳体和前壳体并与车体相固定。采用上述方案,本实用新型提供一种改变与车体的安装方式的电动助力制动装置,从而保证壳体强度及工作稳定性。

关键词:电动;制动;装置;设计

通过对于电动助力制动装置设计分析,以此来保障整体的强度与工作稳定性,最终满足实际的应用需求。

一、背景分析

传统的内燃机汽车制动系统,其本身主要是通过真空助力装置的使用,以此来满足驾驶者制动力的需求,并且真空其主要来源于机械真空泵或者是发动机。针对新能源汽车,如果没有发动机来实现制动助力的帮助,那么完全依靠人力的方式是无法满足实际需求的,而电动助力制动装置这可以匹配这一需求[1]。

二、电动助力制动装置设计的实施方式

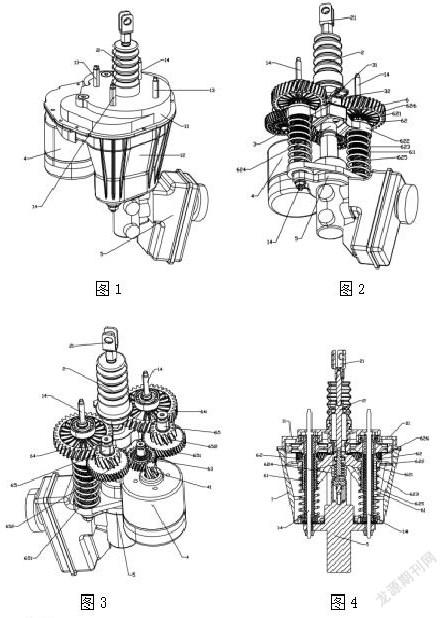

如图1-图4所示,针对一种电动助力制动装置设计研究,位于壳体1内的传感总成3通过感应踏杆总成2的踩踏深度控制电动助力器4驱动制动泵总成5的制动泵顶杆推入制动泵总成5对应深度,壳体1包括相组合的前壳体11和后壳体12,制动泵总成5固定于后壳体1相对前壳体1的另一侧,还包括主固定杆14,主固定杆14一端固定于制动泵总成5,另一端依次穿过后壳体1和前壳体1并与车体相固定,将壳体1与车体的固定位置从集中前壳体1上的固定方式调整至制动泵总成5,将车体对壳体1的作用力进行转移,避免前壳体1受到过大的作用力而影响壳体1的强度,保证电动助力制动装置的工作稳定性[2]。

主固定杆14的数量为两个,前壳体11设置有两个辅助固定杆13,主固定杆14和辅助固定杆13按圆周间隔排布,优选主固定杆14和辅助固定杆的数量为两个,并按圆周排布,提高电动助力制动装置的安装稳定性,辅助固定件13和主固定杆14端部均采用螺纹与车体构成固定配合。

传动总成6直接设置在电动助力器4和制动泵总成5的制动泵顶杆之间,传动总成6包括驱动螺杆61及推顶座62,驱动螺杆61在电动助力器4驱动下旋转,驱动螺杆61的数量为两个并分别与推顶座62两侧螺纹配合,驱动螺杆61设置有套装于主固定杆14的安装孔并可相对主固定杆14周向转动,推顶座62在驱动螺杆61旋转时沿螺杆轴向制动泵顶杆移动构成与制动泵顶杆的推顶配合,合理利用传动总成6中驱动螺杆61,在驱动螺杆61上开设安装孔供主固定杆14穿过,在安装主固定杆14的同时保证壳体1内结构的紧凑程度及传动的稳定性,避免增大壳体1造成电动助力制动装置的外形臃肿。

电动助力器4驱动设置有主齿轮41,针对传动总成6,其主要是囊括了同壳体1之间的转动配合,并且也需要同主齿轮41啮合传动的中间齿轮63,同时,中间齿轮63和驱动螺杆61之间是呈现出V形排布的,对于驱动螺杆61也有对应的同步转动传动齿轮64的设置,中间齿轮63分别与两个驱动螺杆61之间设置有减速齿轮组65,针对减速齿轮组65,其包含了第一减速齿轮651与第二减速齿轮652,其中,第一减速齿轮651和中间齿轮63的啮合并且其直径也要明显大于中间齿轮63,但是第二减速齿轮652与传动齿轮64相啮合,其对应的直径这小于传动齿轮64,通过中間齿轮63、传动齿轮64和减速齿轮组65就可以直接组成减速齿轮系统,基于多次减速,就可以将主齿轮41输出的扭矩直接增大,然后同驱动螺杆61螺纹所配合的推顶座62,这样就能够满足转转扭矩转化成为直线驱动力,并且还可以将直线驱动力大小增加,提供稳定的传动,这样能够满足制动泵总成5稳定、快速的制动要求。其次,因为驱动螺杆61V、中间齿轮63、减速齿轮组65是呈现V形分布的,所以,就可以考虑到通过壳体1中相对的和踩踏垂直的横向两侧,这样就可以满足其长度的进一步缩短,使结构更为紧凑。

推顶座62包括主体621及活动部分622,主体621与驱动螺杆61螺纹配合,主体621设置有供活动部分622相对驱动螺杆61轴向移动的滑道623,踏杆总成2一端位于壳体1外作为与踏板联动的联动端21,另一端延伸至壳体1内并与活动部分622相抵,活动部分622设置有制动泵顶杆的推顶配合的推杆624,活动部分622与后壳体12之间压缩设置有将活动部分622向踏杆总成2复位的复位弹簧625,主体621设置有限制活动部分622复位位置的限位部分626,在推动座上设置活动部分622,在出现电动助力器4故障时仍能采用踩踏动作将制动泵顶杆向制动泵挤压,保证电动助力制动装置的制动功能,从而保证驾驶安全性[3]。

对于传感总成3,其囊括了直线位置传感器32和感应块31,直接在踏杆总成2位于壳体1的部分进行感应块31的安装,其直线位置传感器32这是处于壳体1之中,并且基于感应块31检测动作感应端踩踏深度以及相对应的速率,传统的传感器,其本身是通过与踏杆总成2外周啮合的齿轮转速检测,从而实现动作感应端相对移动距离的判断,在使用踏杆总成2一段时间之后,就会出现位置的偏移,这样就会导致相对的移动距离与实际距离之间有数据方面的差异,之后就需要通过相对应的调整,才可以避免出现数据的偏差。

三、结语

总而言之,希望通过本文就电动助力制动装置设计的分析,能够满足整体的要求,通过改变与车体的安装方式的电动助力制动装置设计,最终就能够保障壳体强度及工作稳定性,为后续的研究提供服务。

参考文献

[1]祝浩,徐家良,隋建鹏.电动汽车制动真空助力系统真空度值可信度故障检测方法研究[J].汽车科技,2020(04):17-25.

[2]颜培兴.有效提高制动能量回收效率的方法简析[J].装备制造技术,2020(01):118-120+153.

[3]柴晓东.电动助力制动系统助力算法的研究[D].燕山大学,2020.