计及电热特性的离网型风电制氢碱性电解槽阵列优化控制策略

沈小军 聂聪颖 吕 洪

(1. 同济大学电气工程系 上海 201804 2. 同济大学汽车学院 上海 201804)

0 引言

风电、光伏等可再生能源的随机性和波动性给电网稳定性和安全性带来了巨大的挑战。大规模可再生能源耦合电解制氢不仅可有效提升可再生能源发电系统的能源利用效率,而且还可有效解决绿色氢能产业“氢从哪里来”的难题,具有重大战略意义,已成为诸多国家的能源战略[1-2]。

电解槽作为一种电气转换设备,是可再生能源电解水制氢技术的关键装备,当其用于平抑可再生能源波动时,需对可再生能源的不稳定功率输出具有很强的适应性[3]。碱性电解槽是当前唯一满足大规模工程应用的电解水制氢设备,具有技术成熟、成本低等优势,但传统的碱性电解水制氢系统波动工况下存在的动态调节性差、效率低和寿命短等不足[3-4]。通过技术创新提升碱性电解水制氢系统波动工况下的适用性已经成为可再生能源制氢技术关注的焦点和热点。

当前,国内外学者主要从装置制造与集成应用控制策略两个方面对碱性电解水制氢系统性能提升开展了深入的研究。笔者认为,改进碱性电解水制氢装备的制造技术是一个长期的攻关过程,短期难于实现质的突破,而控制策略是贯穿始终的。先进的能量管理与控制策略对提升碱性电解系统的等效服役寿命、功率调节特性已被证明具有可行性,值得研究。文献[4]讨论了风电波动对电解槽制氢的效率、安全等方面的影响,并结合超级电容形成混合储能系统,提出了碱性电解槽的自适应控制策略。文献[5]基于热量交换利用,提出了一种电解槽新型模块化结构和优化控制策略,实现了碱性电解槽能源综合利用率、功率调节速度及调节特性的优化提升;文献[6]构建了风光氢综合能源系统拓扑结构,提出一种风光氢综合能源系统在线能量调控策略,通过实验验证了在线能量调控策略和所开发的在线监控系统的有效性和稳定性;文献[7-9]针对风电制氢相关领域开展了系统储能容量配置及经济性评价、能量管理控制策略等研究;文献[10]针对风电-氢储能与煤化工多能耦合系统(Wind Power-Hydrogen Energy Storage and Coal Chemical Multi-Functional Coupling System, WP-HES&CCMFCS)的经济性评估问题,提出了一种多能耦合系统全寿命经济性评估的方法,分析了不同风电并网比例与风电非电形态消纳比例条件下系统资金回收期与全寿命周期净利润的变化规律。

当前,碱性电解槽单体的制造水平尚处于几百千瓦到兆瓦级,大规模制氢工程应用中一般需要多个单体电解槽并联,形成电解槽阵列。理论研究表明,电解槽的控制策略是影响电解槽阵列使用寿命的重要因素。当前针对可再生能源与电解槽制氢系统的控制策略研究大多是从电解槽阵列整体的角度进行考虑和设计,将电解槽阵列与其他传统储能设备相结合对可再生能源在并网状态下进行波动性平抑或者在离网状态下直接进行消纳,并未从电解槽阵列各个单体出发来充分挖掘电解槽装置的特性。而如果电解槽单体之间的协调控制策略过于简单,会使得各个电解槽单体的起停次数过多同时连续运行于波动功率的时间过长。起停次数等指标是直接影响电解槽寿命的因素,将这些约束融入控制策略中可以极大地提高系统的使用寿命和产氢效率[11]。以上相关工作已引起了关注,比如文献[12]虽采用轮换策略平均不同电解槽单元的工作时间,将电解槽的工作状态定为两种:额定功率运行与停机,一定程度上缓解了“工作不均”的现象,但对碱性电解槽的特性处理较为粗放,工况划分简单,对碱性电解槽的调节特性、起停次数、产氢安全性等约束均考虑得不足。

鉴于碱性电解槽群体协调控制策略具有的理论可行性和现有研究工作的不足,本文在梳理碱性电解槽特性及工作约束的基础上,提出了一种碱性电解槽阵列轮值优化控制策略,并通过案例仿真验证了提出的轮值优化控制策略的可行性及效果。本研究对电解槽的运行控制具有一定参考价值。

1 离网风氢系统拓扑与碱性电解槽电热特性

1.1 离网风氢系统拓扑

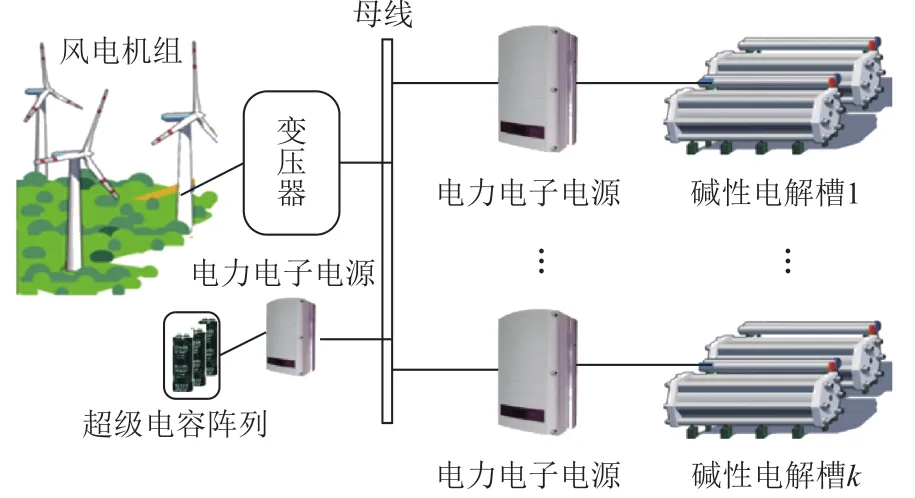

当前,单体碱性电解槽的电功率多为几百千瓦到兆瓦级,离网风氢耦合系统为充分消纳风电功率,往往需要数台电解槽并联运行。离网情况或者需要大规模制氢的情况下,电解槽阵列是吸收功率的主要设备,此时风电等可再生能源通过变换器接入母线,电解槽阵列也通过电力电子电源分别接入母线,一种离网型风氢耦合系统拓扑结构如图1所示。图1中超级电容器阵列主要用于弥补碱性电解槽的动态调节功率不足的部分,本文后续讨论中暂不考虑其存在。

图1 一种离网型风氢耦合系统拓扑结构示意Fig.1 Topological structure of an off grid wind hydrogen coupling system

1.2 电解槽特性

碱性电解槽作为一种特殊的用电设备,有其特殊性。基于作者前期研究成果和文献资料,碱性电解槽特性及工作约束可归纳如下[13-15]:

1)起停特性。电解槽开始起动时,由于电解槽的温度不高,达不到产生氢气的温度条件,此时消耗的功率都用来产生热量以此提升电解槽的温度;当电解槽的功率不断提升至可以产生氢气,此时的功率为电解槽的保温功率。所以碱性电解槽第一次起动时需要耗时较长,同时电解槽停机时,可以将功率瞬时降至零,作为一种可中断负荷。

2)保温特性。当电解槽阵列退出运行时,环控装置发挥作用,电解槽可以在一定的时间T内保持温度不发生变化。此特性保证了电解槽在一定时间范围的停机时间后能有立刻投入使用的能力。

3)调节特性。电解槽从高温、大功率点往低温、小功率点可实现功率大范围ms级时间的快速调节,从低温、小功率点往高温、大功率点调节则需经过min级的时间。

4)氢气安全运行功率。在电解槽处于低功率运行时,由于电解槽内部材料的特性,电解槽的运行功率不能低于某一限值,否则存在氢、氧互串发生超过爆炸极限的风险,其限值一般为电解槽额定功率的20%~25%。同时由于电解槽装置为电气转换设备,其反应具有一定的缓冲时间,所以实际中电解槽可以短时间运行于氢气安全功率限值以下,其时长根据电解槽的容量大小为几分钟不等。

5)调节范围(过载特性)。电解槽在工作时,其功率可以短时超过额定功率,达到额定功率的110%~130%,利用此特性可以降低电解槽的配置容量。

2 碱性电解槽阵列轮值优化控制策略

2.1 轮值的概念

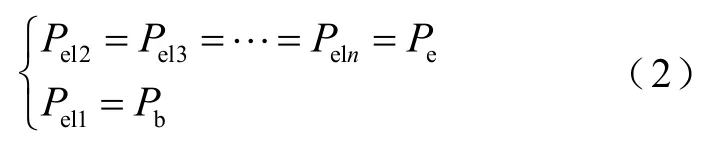

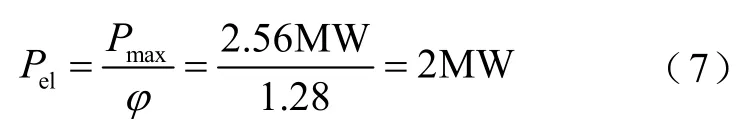

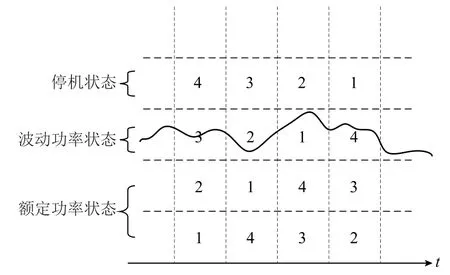

本文采用的轮值控制策略,是在对电解槽进行编号以后的功率分配策略,根据风功率的实时数值安排相应编号的电解槽进行功率的消纳。设置一定的轮换时间Tmin,轮换时间的设定原则根据前述电解槽特性来确定, 即控制轮换时间不超过电解槽允许的停机时间、允许的连续波动功率运行时间和允许的连续低于产氢安全功率运行时间三者之中的最小值来确定。将处于额定功率、波动功率和停机状态这三种运行状态的电解槽按照一定的策略进行轮换,如图2所示。

图2 轮值策略示意图Fig.2 Rotation strategy diagram

按图2中所示轮换不仅可均衡各电解槽单体在不同状态下的运行时间,延长整体系统的服役寿命,而且在低功率情况下,相比简单的“均分”策略可通过将功率集中于小部分电解槽,避免电解槽的功率低于氢气安全运行功率而影响制氢质量,降低发生事故的风险。

2.2 轮值优化控制策略

本文基于电解槽特性和风电功率制定多工况轮值优化控制策略。假设有n个电解槽进行轮值,每个电解槽的额定功率为Pe,实际功率为Peln,其中n为电解槽的编号。电解槽阵列的总额定功率为Pel,需要消纳的风功率为Pwind。电解槽工作工况可分为以下三种。

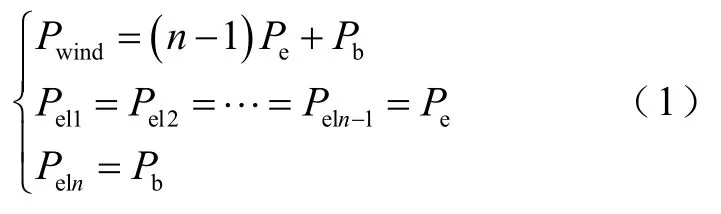

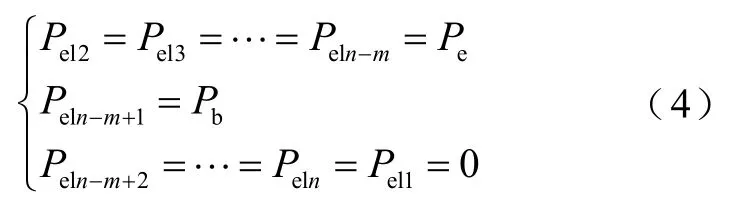

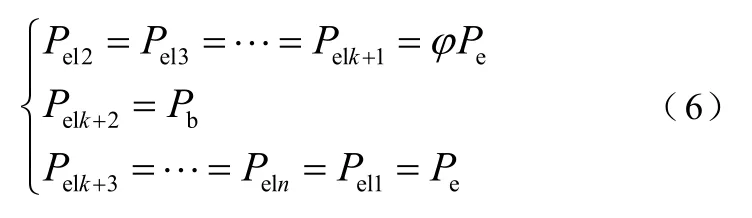

2.2.1 情景1:未过载高功率工况

此种工况下,Pwind<Pel且工作于额定功率的电解槽个数为n-1,另一个电解槽工作于波动性功率工况,电解槽阵列工作于未过载高功率工况。

本文采取改进“轮值”的电解槽的优化控制策略,即使用单个电解槽作为吸收波动功率的设备,其余电解槽运行在额定状态下,再经过一定时间Tmin以后,将两种状态下的电解槽进行轮换,使得电解槽工作在功率波动情况下的时间有效均摊,从而整体提高电解槽的使用寿命。

假设第n个电解槽的工作时长为T,轮换周期为Tmin,波动性功率为Pb。在高功率工况下,只有一个电解槽工作于波动性功率,其余电解槽都处于额定功率运行状态。首先令

当运行于波动性功率的电解槽运行时长达到轮换周期,即T=Tmin时,按照循环队列进行工作状态的轮换,则

同理,按照此策略一直轮换就可以平均各个电解槽单元运行于波动功率的时间。

2.2.2 情景2:未过载低功率工况

此种工况下,Pwind<Pel且工作于额定功率的电解槽个数小于n-1,除了一个电解槽工作于波动性功率工况以外,其余电解槽处于停机状态,电解槽阵列工作于未过载低功率工况。

假设第n个电解槽的工作时长为T,轮换周期为Tmin,波动性功率为Pb。在低功率工况下,有一个电解槽工作于波动性功率,m个电解槽处于停机状态,其余电解槽工作于额定功率。首先令

此时,需要考虑波动性功率和停机保温两种状态的轮换。为了简化轮换机制,在满足两者要求的情况下,选择合适的轮换周期Tmin,使得在此轮换周期下处于波动性功率运行的电解槽运行时长不超过限值,同时处于停机状态的电解槽温度也不下降至限值。当电解槽运行时长达到轮换周期时,即T=Tmin时,两者同时按照循环队列进行工作状态的轮换,则

同理,按照此策略一直轮换就可以平均各个电解槽单元运行于波动功率的时间,同时也可以使得电解槽停机时间不会过长而出现温度下降过多的现象,保持了电解槽功率快速调节的能力。

2.2.3 情景3:过载工况

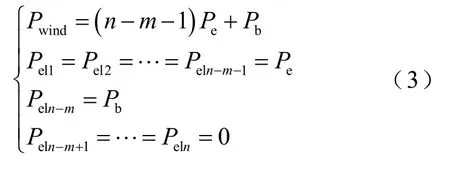

该工况Pwind>Pel下,电解槽阵列工作于过载状态。此时即使系统内所有电解槽都运行于额定功率,也不能完全消纳风功率,则将电解槽置于过载工况。根据电解槽特性,提出针对过载情况的轮值优化策略,即先将循环队列中 1号电解槽的功率Pel1提高到额定功率Pe的φ(过载系数)倍,使其处于过载运行状态,如果此时Pwind>Pel,则将2号电解槽也置于过载状态,以此类推直到所有电解槽都处于过载状态,根据容量配置的方案,此时必能够消纳全部风功率。假设处于过载状态的电解槽个数为k,则

确定处于过载状态的电解槽个数以后,再根据轮换策略,当电解槽运行时长达到轮换周期,即T=Tmin时,进行过载状态的轮换。

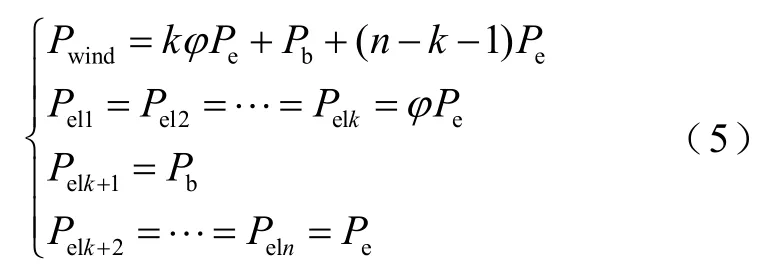

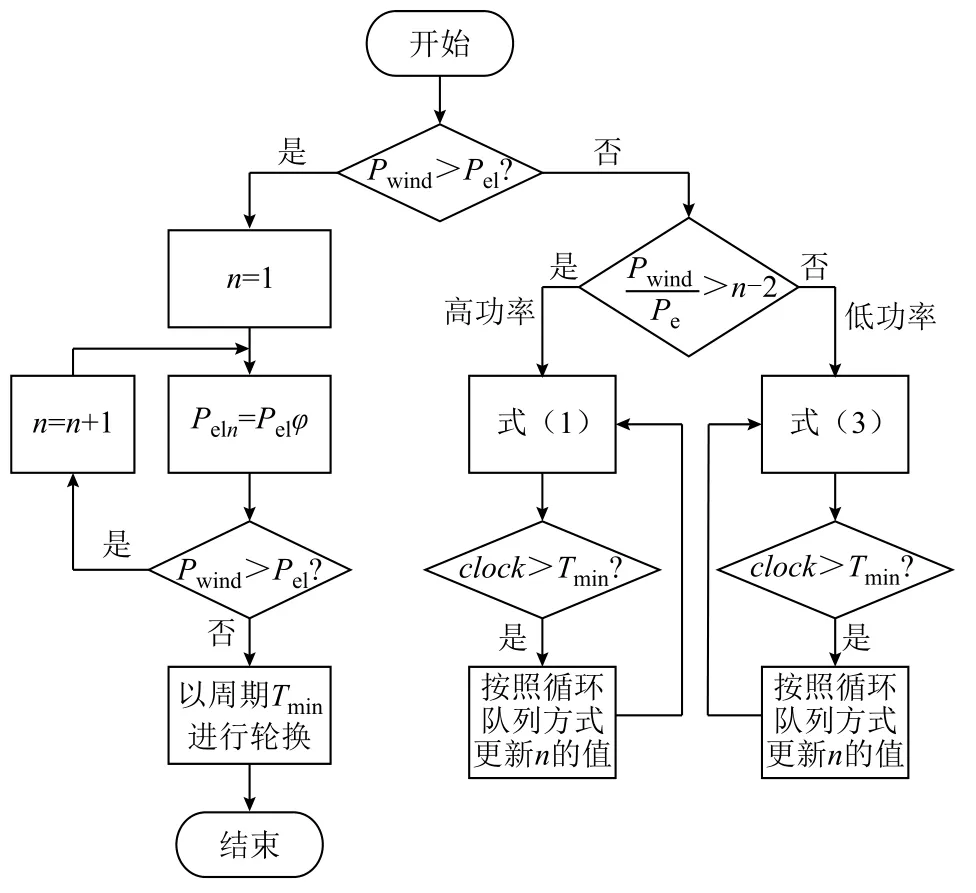

综上所述,提出的碱性电解槽阵列轮值优化控制策略如图3所示。

图3 电解槽阵列轮值流程Fig.3 Electrolyzer bank rotational flow chart

3 案例仿真

3.1 风电场波动功率与电解槽阵列配置

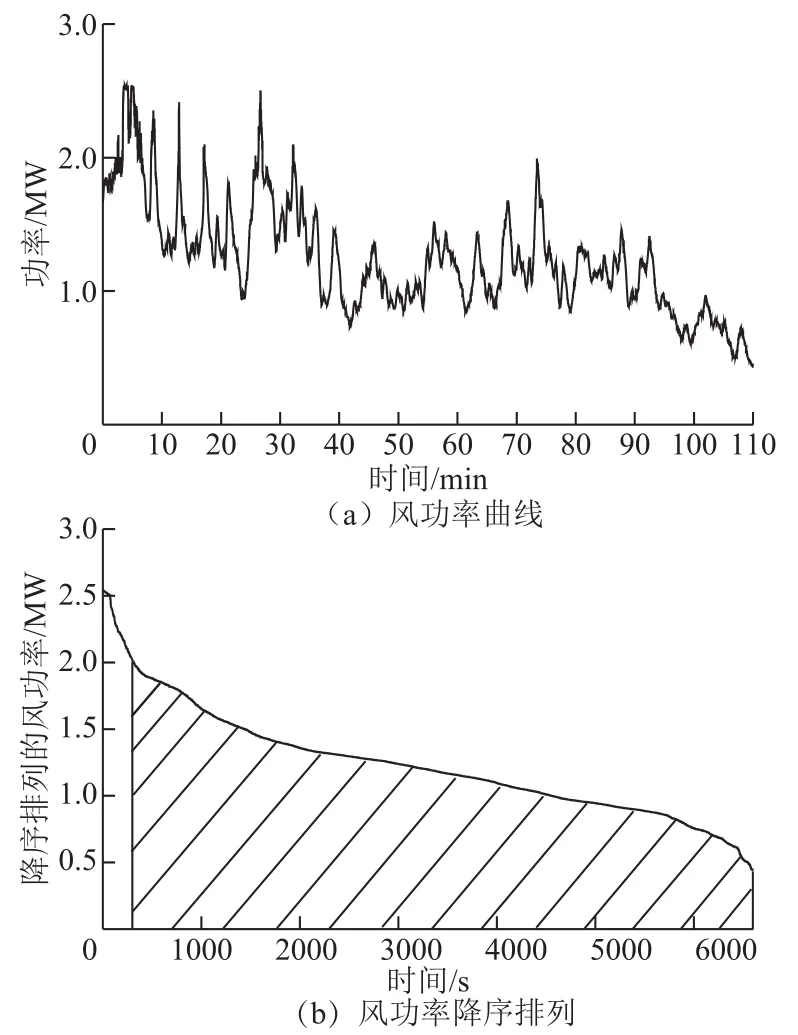

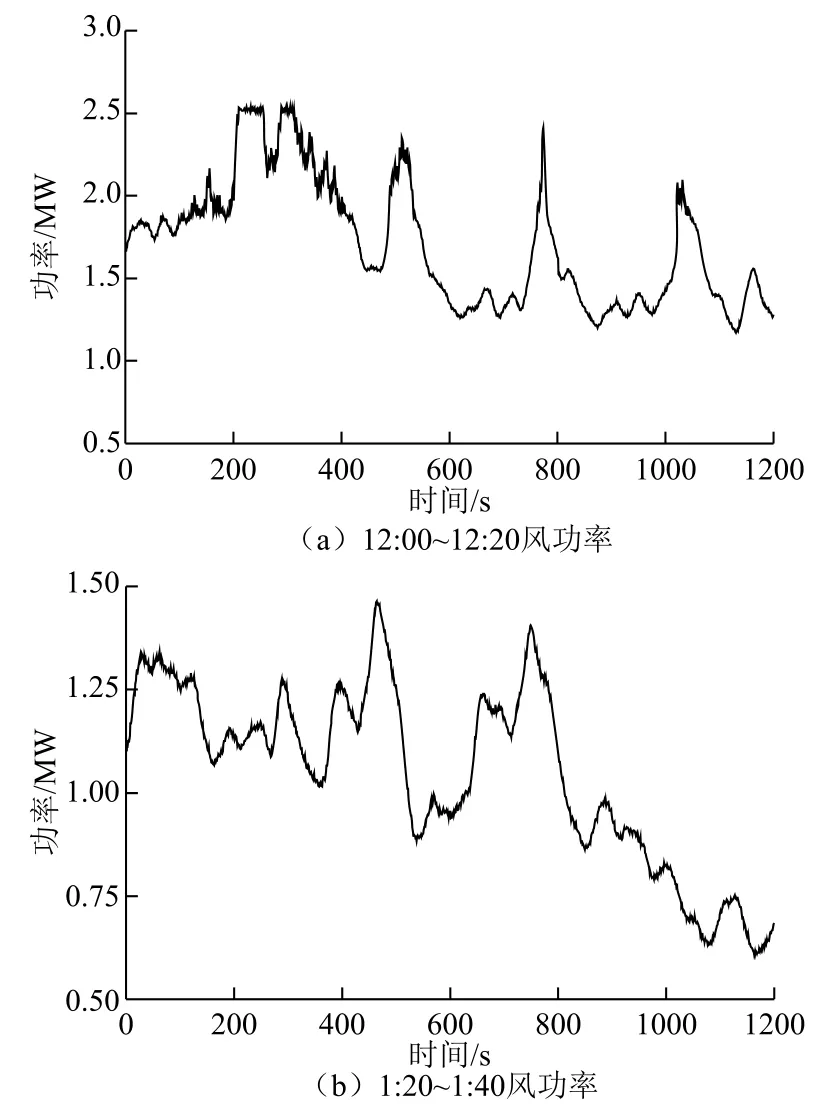

图4 张北某风场12∶00后110min内一2.5MW风功率曲线Fig.4 A 2.5MW wind power curve within 110 minutes after 12 o'clock in a wind farm in Zhangbei

如图4为张北某风场某日12∶00~13∶50的一台2.5MW风机的风功率曲线及风功率降序排列图。根据电解槽的过载特性,同时考虑实际情况中电解槽的容量等级,设定电解槽阵列的过载系数为128%,由此得到配置的电解槽容量为

根据实际情况中电解槽的容量等级,选取四个容量为500kW的电解槽组成电解槽阵列。

3.2 轮值优化控制策略

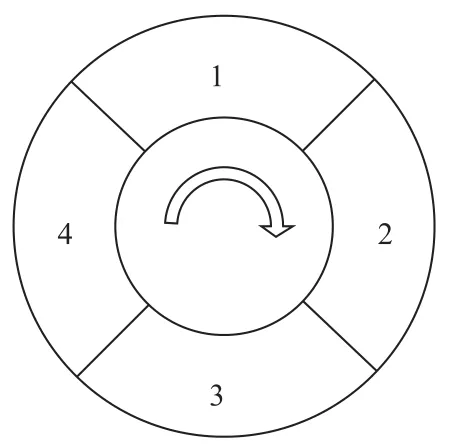

采用循环队列的方式对编号的电解槽进行轮换,如图5所示。假设初始状态下各个编号的电解槽处于一定的工况,当运行时间到达T时,各个工况对应的电解槽编号加 1,特别地,当工况对应的电解槽编号为4时则变为1。

图5 电解槽阵列循环示意图Fig.5 Schematic diagram of electrolyzer bank cycle

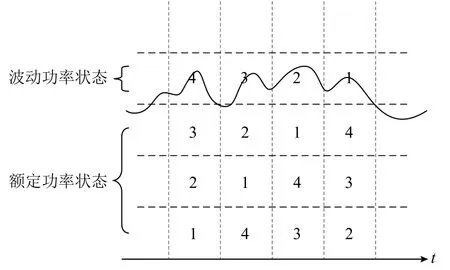

图6所示为高功率工况电解槽阵列轮值策略示意图。

图6 高功率工况电解槽阵列轮值策略示意图Fig.6 Schematic diagram of electrolyzer bank rotation strategy under high power condition

首先,让编号1、2、3的电解槽以额定功率运行,编号4的电解槽吸收剩余的波动功率;经过一定的时间以后,让编号4、1、2的电解槽以额定功率运行,编号3的电解槽吸收剩余的波动功率。这样的轮值策略可以很好地平均每个电解槽的工作时间,以提高整体系统的寿命。

低功率工况电解槽阵列轮值策略示意图如图 7所示。阵列中需要工作的电解槽大概率只需要 2~3台设备,其余设备处于停机状态导致其温度不断下降。为了保证其功率的快速响应能力,需要实时检测电解槽的温度,当其温度降至最低温度限值时,通过轮换机制使其开始工作并关闭另一台正在工作的电解槽,实际情况中也可以通过一定的时间进行轮换达到相同的效果,这样与前述控制方法相同,简化了控制策略。

图7 低功率工况电解槽阵列轮值策略示意图Fig.7 Schematic diagram of electrolyzer bank rotation strategy under low power condition

为了更好地分析轮值优化控制策略,截取图4功率曲线中功率高的部分和功率低的部分如图8所示。

图8 处于高低水平的风功率波动曲线Fig.8 Wind power fluctuation curve at high and low levels

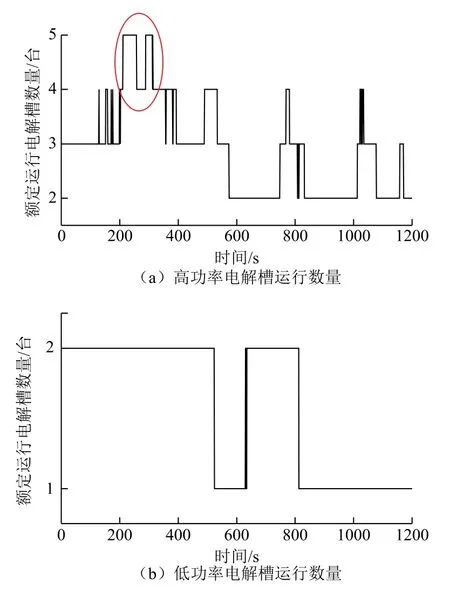

首先,分别对功率高时段和功率低时段进行分析,根据风功率的实时大小和电解槽的容量进行计算,得到各自时段不同时刻运行在额定功率的电解槽个数,如图9所示。

图9 运行于额定功率状态的电解槽数量Fig.9 Number of electrolytic cells operating at rated power

高功率工况电解槽阵列全部处于运行状态,但是部分运行于稳定的额定功率,部分运行于时刻波动的功率。为提高电解槽阵列的运行寿命,使用轮值优化策略将两种状态的电解槽进行周期性的轮换,轮换周期Tmin1=5min。当运行在波动功率条件下的电解槽运行时间超过5min,将其与运行在额定功率条件下的电解槽进行轮换。另外,当高功率工况待吸收电功率超过四个电解槽额定功率之和,甚至需五个电解槽额定功率时,表明需利用电解槽过载特性满足风功率的消纳需求,根据过载工况的控制策略,将循环队列中处于额定工况下的电解槽功率提升为过载状态下的功率。

低功率工况同时运行的电解槽数量少于 4,若是不采取轮换机制,则必定有电解槽处于长时间停机状态,时间过长则会导致其温度下降至限值以下。为了保证电解槽功率快速变化的能力,必须控制使电解槽停机的时间不能过长。利用电解槽的轮换机制,设定一定的轮换周期Tmin2=5min,当电解槽停机时长达到5min时,将其投入运行并将另一台电解槽停机,以此使得各电解槽的停机时长不超过限值。

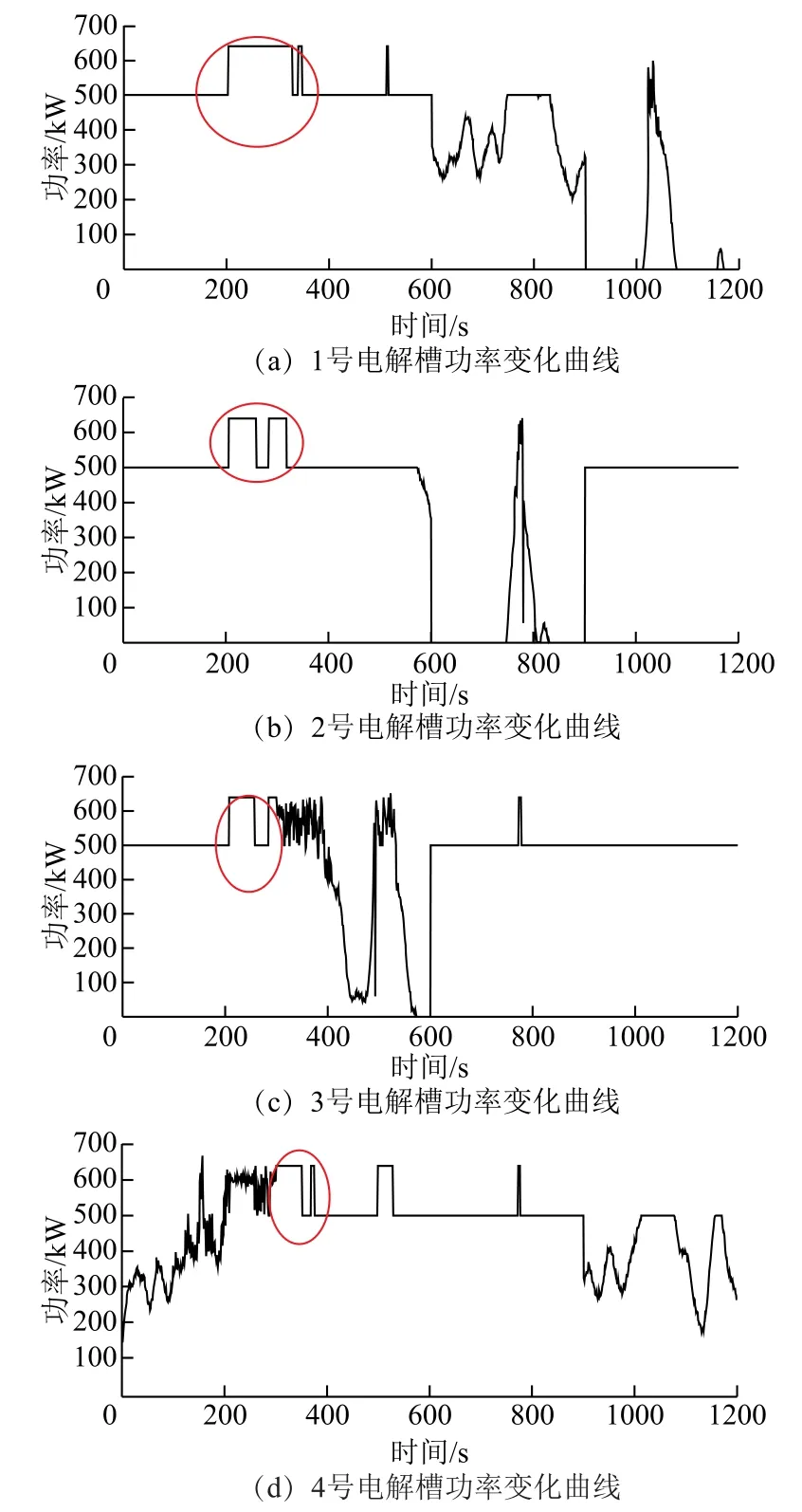

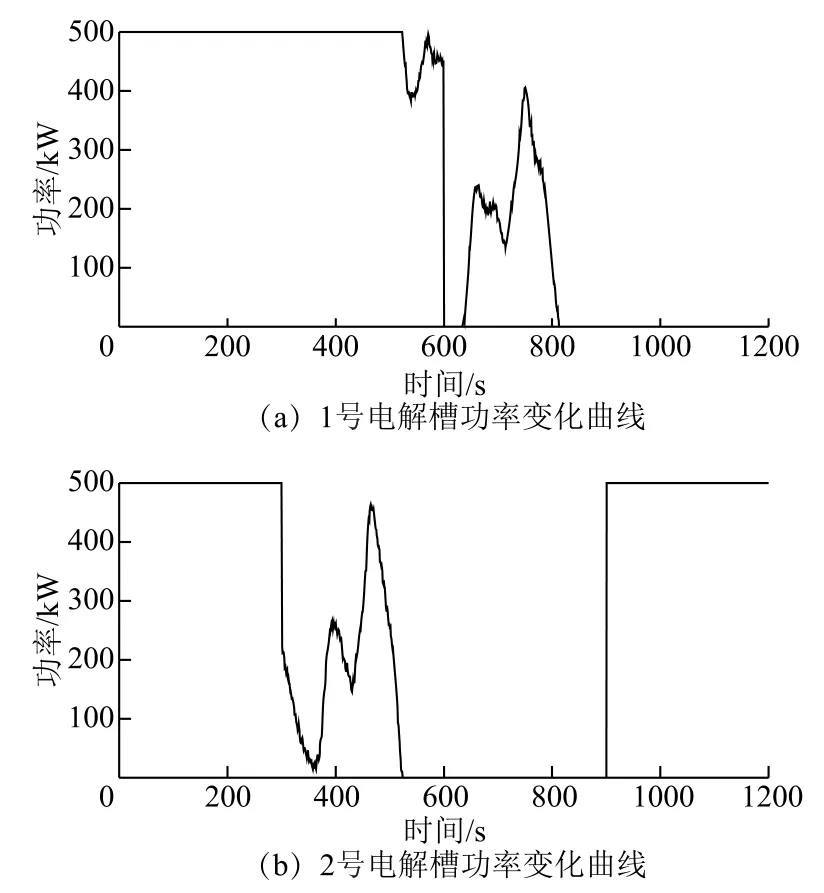

根据前述策略并结合实际情况,设置切换时间为5min,即每经过5min,电解槽运行状态按照循环队列形式轮换一次,据此得到整个电解槽阵列四个单体电解槽的功率波动情况如图10和图11所示。

图10 轮值优化策略下高功率情况电解槽功率曲线Fig.10 The electrolysis cell power curve at high power under the rotation optimization strategy

由图10可得,轮值优化策略下,高功率工况中电解槽基本工作于额定功率和波动功率状态,很少处于停机状态。同时,工作于波动功率的时长不超过5min,整个周期内各电解槽运行于波动功率情况下的时间比较均匀。图10中圈中部分表示各个电解槽的过载状态,其功率值稳定于过载功率640 kW,通过调节处于过载状态的电解槽个数,保证电解槽阵列吸收的功率满足系统要求。

图11 轮值优化策略下低功率情况电解槽功率曲线Fig.11 The electrolysis cell power curve at low power under the rotation optimization strategy

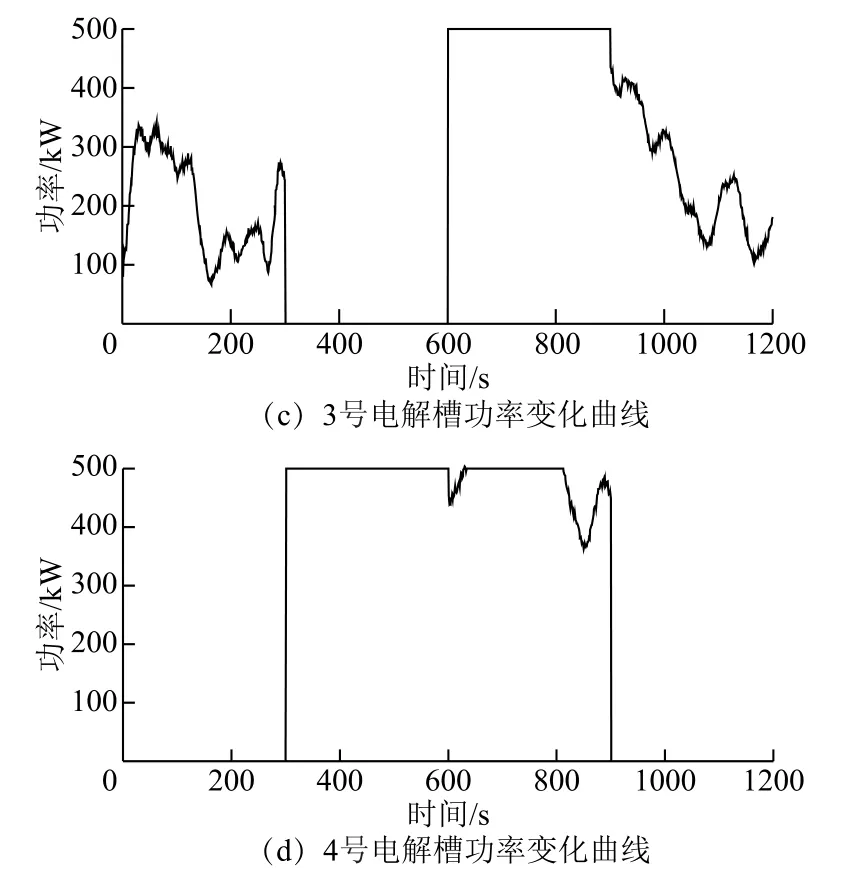

低功率工况中电解槽的停机时长不超过 5min,保证了电解槽的温度不会下降至温度最低限值以下,即保证了电解槽的功率快速响应能力,能满足后续从零功率到额定功率状态的跳变。

图12 原始风功率与电解槽阵列消纳功率Fig.12 Raw wind power and electrolytic cell system to dissipate power

图12为风功率与电解槽阵列消纳的功率波形,可以看出无论在高功率还是低功率情况下,电解槽阵列都可以很好地跟随风功率的曲线,极大地提高了可再生能源的利用率。但在实际情况中,由于电解槽设备是电-气转换设备,相比于电相关量的快速变化,气相关量的变化速率则小很多,所以电解槽相比于传统的储能设备是一种具有延时性的可调负荷。为了达到功率快速跟踪的目的,实际中常常将电解槽与其他储能设备,例如超级电容等高功率密度的储能设备结合,以此更好地消纳风功率[16]。

3.3 有效性对比分析

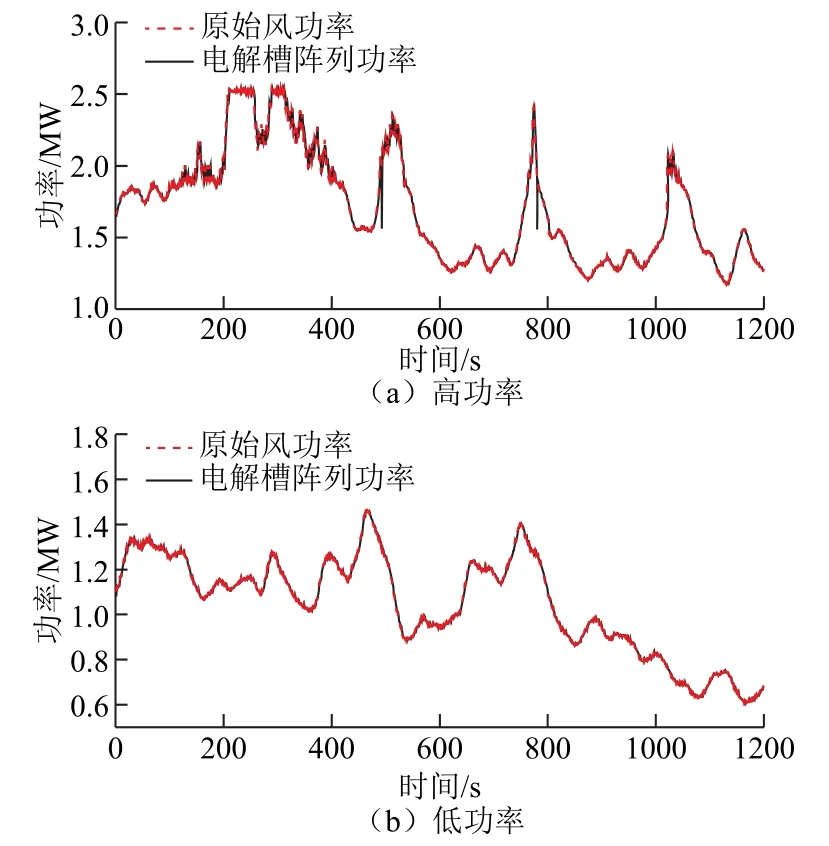

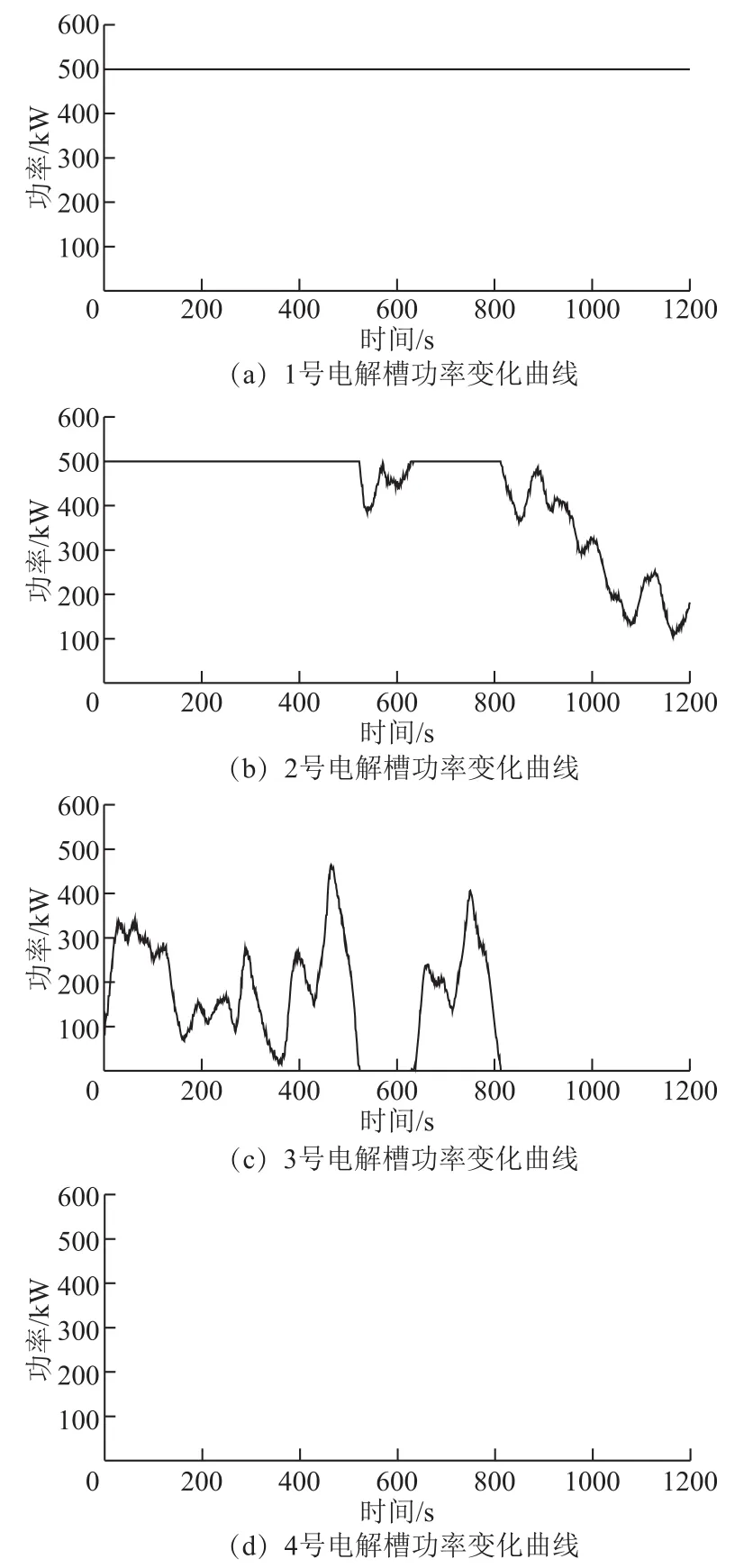

为了体现轮值优化控制策略的有效性,在与3.2节仿真其他条件相同的情况下,使用非轮值优化控制策略对电解槽阵列进行控制,得到相应的高低功率下四个电解槽的功率曲线,如图13和图14所示。

图13 非轮值优化策略下高功率情况下电解槽功率曲线Fig.13 The electrolysis cell power curve at high power without the rotation optimization strategy

图14 非轮值优化策略下低功率情况电解槽功率曲线Fig.14 The electrolysis cell power curve at low power without the rotation optimization strategy

由图13和图14可得,无轮值优化策略时,高功率工况中4号电解槽的功率曲线超过其额定功率,即使考虑电解槽的过载特性也不能完全消纳,必然导致弃风现象发生或增加电解槽阵列的容量来全部吸收风功率。轮值优化策略下,充分利用每个电解槽单元的过载能力,使得每个电解槽的功率都不会超过过载功率同时又能满足系统风功率消纳的目标。低功率工况中不同编号电解槽的功率曲线具有很大的差别,编号靠前的电解槽全周期运行于额定功率,编号靠后的电解槽全周期处于停机状态。在这种工况下,不同编号的电解槽损耗程度会有很大的差别,长此以往系统整体服役寿命缩短。

为了更直观地比较两者的优缺点,根据电解槽的功率曲线提出相应的参数指标,在电解槽的运行周期内,定义其功率处于额定功率至过载功率之间(包括两边界)的时间占比为Ye,功率处于0至额定功率之间(不包括两边界)的工作时间占比为Ys;处于停机状态的时间占比为Yt;处于运行功率低于氢气安全功率非停机状态的时间占比为Yq。不同策略不同功率下电解槽运行状况,见表1。

表1 不同策略不同功率下电解槽运行状况Tab.1 Operation status of electrolyzer under different strategies and different powers

由表1可得,高功率工况下非轮值控制策略,1号、2号电解槽处于额定功率工况下时间占比为100%,处于波动功率和停机状态下时间占比为0%;3号电解槽处于额定功率工况下时间占比为61.42%,处于波动功率为38.58%,停机状态下时间占比为0;4号电解槽各状态时间占比相对均匀。协调轮值优化策略下,各个电解槽运行于额定功率的时间占比分布于55%~85%,波动功率时间占比分布于10%~35%之间,停机状态时间占比低于20%。

低功率工况下非轮值控制策略,1号电解槽处于稳定功率工况下时间占比为100%,处于波动功率和停机状态下时间占比为0;2号电解槽处于稳定额定功率与处于波动功率时间占比分别为 58.42%和41.58%,停机状态下时间占比为0;3号电解槽处于波动功率与处于停机状态时间占比分别为 58.83%和41.17%,额定功率下时间占比为0;4号电解槽处于停机状态时间占比为100%,处于额定功率和波动功率时间占比为 0。数据显示出极强的两极分化性。协调轮值优化策略下,各个电解槽运行于额定功率的时间占比分布于25%~50%,波动功率时间占比分布于10%~50%之间,停机状态时间占比低于50%。

另外,针对产氢安全方面,非轮值策略容易发生氢气安全问题的低功率运行段集中于某一个电解槽,其时长最多占据整个运行周期的 9.33%,容易发生氢氧混合达到爆炸极限的风险;轮值优化控制策略可将上述时间均分至各个电解槽单体(表中数据4号电解槽数据为零是因为仿真只设置了一个周期,按照轮换策略,其分摊的时间段出现在下一周期内),单个电解槽功率低于氢气安全功率的时间段占比最大为 4.83%,相比非轮值策略,其时间占比下降近50%,可显著提高系统运行的安全性和可靠性。

由此可知,非轮值控制策略下电解槽单体全周期内的工作状态时间占比相差较大,编号靠前的电解槽大部分时间处于额定功率运行,编号靠后的电解槽大部分时间处于停机状态,反映了不同电解槽长时间运行后折损寿命不同而使得整个系统的寿命下降;轮值协调优化控制策略可实现各电解槽单体的工作状态时间占比相对均衡化,不同电解槽的老化速度相仿,整体寿命得到综合提高。

4 结论

本文梳理了碱性电解槽电热特性和工作约束,基于轮值思想提出了一种大规模风电碱性电解水制氢电解槽阵列优化控制策略。案例结果表明,提出的改进型轮值优化控制策略是可行有效的,通过优化电解槽阵列工作状态,将电解槽运行状态划分为额定功率、波动功率和停机三种运行状态,实现了电解槽阵列单体工作时间的均衡,有效提升电解槽阵列的寿命;轮换策略从制氢安全角度考虑,将电解槽运行过程中可能会出现的安全风险降至最低,提高制氢的安全性和可靠性。研究成果可为风氢耦合发电系统的优化运行提供参考。