连续刚构桥超高墩边跨现浇段单悬臂施工反拉预压平衡配重施工技术

胡晓军, 何玉先

(中国水利水电第八工程局有限公司,湖南 长沙 410000)

1 工程概况

贵龙沙坡大桥桥梁全长700 m,2#~7#墩梁为(50+3×85+50)m 连续刚构+(40+65+40)m连续刚构,其中边跨2#墩高46 m,2#墩边跨现浇段为预应力混凝土单箱室结构,现浇段长度为6.34 m,总混凝土方量为99.33 m3,其中墩顶部分现浇段长度为1.24 m、混凝土为28.3 m3,墩顶外悬臂部分长度为5.1 m、混凝土为71.03 m3,现浇段采用在墩顶旁设置三角托架形成施工平台的方式进行施工。

2 边跨现浇段总体施工方案

2#墩为连续刚构与预制架设梁交界墩,连续刚构桥2#墩边跨现浇段施工期间,2#墩小里程侧预制梁在边跨现浇段完成后进行架设,因此2#墩边跨现浇段施工为单悬臂现浇施工[1]。

根据墩身高度特点,边跨现浇段采用了托架法施工。为避免单悬臂现浇段施工期间因不平衡荷载对墩身结构产生不利影响,本工程采用在墩身对应侧设置反向承压辅助托架、反向张拉钢绞线束,通过反拉施配合适大小的平衡荷载,以抵消单悬臂现浇段荷载的不利影响[2]。

3 托架设计及安装

3.1 配重托架设置

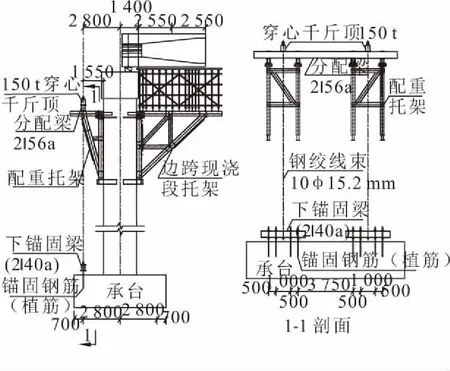

边跨现浇段支架采用在墩身预埋支架预埋件,预埋件与托架采用焊接连接,托架主桁采用2I36b,托架腹杆采用2I28b,连接系采用[28b型钢。托架上弦杆上布置15.5 m长I28b分配梁,间距50 cm,梁体实心段及合拢段锚固段下加密到25 cm。在分配梁上搭设扣件式钢管支架,钢管支架上设置纵横方木,方木上铺设钢模。配重按边跨现浇段墩顶以外悬臂段混凝土对墩中心力矩的70%配置,以平衡边跨现浇段浇筑过程中的不平衡力矩以免引起墩身开裂。配重托架所用材料及规格、联结系设置、与墩身连接方式、细部构造及植筋等符合要求[3]。托架结构见图1。

3.2 工况分析

由边跨现浇段施工工序知,托架在使用中根据其受力阶段仅为砼浇筑工况计算托架相关构件的强度、刚度和稳定性,按实际结构建模分析[4],所建模型见图2。

3.3 配重荷载计算

边跨现浇段墩身顶以外悬臂段对墩中心力矩值为:71.03 m3×26 kN/m3×(2.55+1.4)m=7 295 kN·m。预应力钢绞线反拉力对墩中心力矩值为:0.7×7 295 kN·m=5 106 kN·m。预应力钢绞线反拉力合力值:5 106 kN·m/2.8 m=1 824 kN。共计设置两束钢绞线,每束钢绞线反拉力为912 kN。

图1 单悬臂现浇施工配重托架布置(单位:mm)

图2 计算模型

3.4 反拉钢绞线设计

钢绞线采用8-∅15.2 mm,1 860 MPa×139 mm2×8/(912 kN)=2 068 kN/912 kN=2.3≥2,满足要求。

承台顶对应于每束钢绞线设置4组精轧螺纹钢筋,采用植筋方式设置,按偏于安全的方式“内侧两组承担0.8×912 kN=730 kN拉力,外侧两组承担0.2×912 kN=182 kN拉力”考虑,则单根精轧螺纹钢筋最大拉力值为730 kN/2=365 kN,精轧螺纹钢筋采用∅32 mm PSB930级,930 MPa×804.2 mm2/365 kN=2.04≥2,满足要求。

3.5 托架顶分配梁设计验算

分配梁采用2I56a,通过对分配梁的正应力及剪应力进行计算,荷载分项系数取1.3,则分配梁正应力σ=126.6 MPa<215 MPa,剪应力τ=58.9 MPa<125 MPa,均满足要求。

3.6 承台顶锚筋植筋及下锚固梁设计

承台顶对应于每束钢绞线设置4组精轧螺纹钢筋,采用植筋方式设置,采用Midas进行建模计算,模型简化如图3所示。

精轧螺纹钢筋锚固点均采用弹性支撑模拟,其刚度系数k= 274 785 kN/m。

图3 下锚固梁结构计算简图(单位:kN)

分配梁采用2I40a,通过对最大弯曲正应力及最大剪应力进行详细计算,荷载分项系数取1.3,则最大弯曲正应力σmax=178.8 MPa<[σ]=205 MPa,满足要求。最大剪应力τ= 104.4 MPa<125 MPa,满足要求。

3.7 下锚固钢筋计算

由支座反力得知,最大支座反力值为320.7 kN,即单根精轧螺纹钢筋最大拉力值为320.7 kN,精轧螺纹钢筋采用∅32 mmPSB930级,抗拉强度设计值为770MPa。下锚固钢筋锚固安全系数为770 MPa×804.2 mm2/320.7 kN=1.94。

3.8 托架安装

按设计图纸要求加工边跨现浇段托架及配重托架,现场采用墩旁塔吊安装,分片、分件进行安装。配重托架安装可滞后于边跨现浇段托架安装时间,但配重托架及反拉预应力配重必须在边跨现浇段浇筑前完成[5]。

4 反向张拉设计

4.1 反向张拉系统设计及施工

由于承台施工期间未预埋锚固精轧螺纹钢筋,需在承台顶用水磨钻机钻芯成孔、预埋精轧螺纹钢筋、A级植筋胶灌注的方式植筋。承台混凝土为C35,精轧螺纹钢筋采用直径∅32 mm PSB930级。

按《混凝土结构加固设计规范》(GB50367-2013),精轧螺纹钢筋的基本锚固长度为Ls=0.2αsptdfy/fbd;植筋锚固设计深度为Ld≥ψNψbrLs。式中:αspt为防止混凝土劈裂引用的计算系数;d为植筋公称直径;fy为预应力钢筋抗拉强度设计值;fbd为植筋胶粘剂的粘结强度设计值;ψN为预应力钢筋抗拉强度设计值;ψbr为结构构件受力状态对承载力影响的系数。

查《混凝土结构加固设计规范》,αspt取1.05,fbd取4.5,ψN取1.1(1.0×1.1×1.0),ψea取1.0。

查《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG3362-2018),PSB785预应力钢筋抗拉强度设计值fy取650 MPa。则Ls=970 mm,Ld≥ψNψbrLs=1.1×1.0×970 mm=1.067 m,植筋锚固深度按1.1 m设计。

(1)钻孔:水磨钻钻孔内径为40 mm,孔深1.144 m,钻孔完成后,用空压机吹出孔内灰尘、积水,并实测钻孔深度。

(2)植筋胶灌入:计算植筋胶体积,灌入时应从孔底部开始灌入,确保钢筋植入后,植筋胶充满孔空隙。

(3)植筋:将直径∅32 mm PSB930的精轧螺纹钢筋由孔口缓慢插入孔内。植筋应在灌入植筋胶后立即开始,植筋前,应在钢筋上做好标记,确保植入长度满足要求,钢筋植入应缓慢插入,以保证插入过程中孔内植筋胶能缓慢挤压上升并填充钢筋与孔壁间间隙。

(4)预拉:植筋完成后,根据植筋胶产品说明书要求的固化时间,待植筋胶完全固化后,对钢筋进行预张拉试验,预张拉力按:0.9×785 MPa×804.2 mm2=568 kN实施[6]。

4.2 反向张拉系统安装

配重托架顶部设置横向分配梁,承台顶设置下锚固梁(见图4),分配梁与下锚固梁间设置钢绞线实施张拉配重,钢绞线锚固段设置在下锚固梁位置,张拉端设置在托架顶横向分配梁顶[7]。

图4 下锚固梁安装示意(单位:mm)

托架顶横向分配梁安装后应对分配梁顶面标高进行测量,以保证分配梁安装的水平度,分配梁若与托架间存在间隙,应采用适宜厚度的钢板抄垫密实。

锚固分配梁安装后应对单个分配梁进行水平度测量,采用精轧螺纹钢筋上下设置锚固螺母夹紧锚固分配梁的方式进行调整,上锚固螺母采用双螺母。

4.3 反张拉配重实施

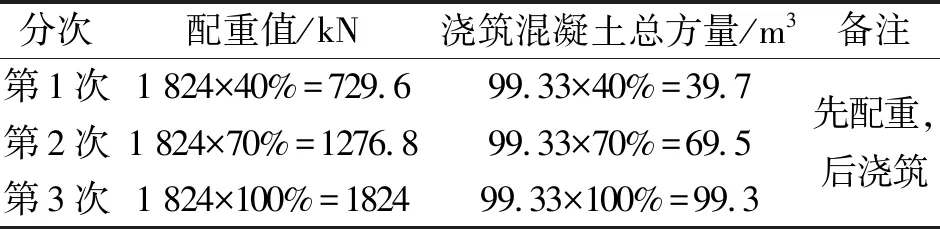

反拉配重最大值为182.4 t,共设置两台反拉千斤顶。在混凝土浇筑全过程中分3次完成配重,分次实施状况见表1。直线段混凝土总方量为99.33 m3。配重实施注意事项:

(1)所使用的千斤顶与油表应配套标定、配套使用,使用前,应进行力值与压力表读数的换算。

表1 分次配重实施

(2)在直线段混凝土浇筑前,应对配重托架进行预压,预压荷载按最大合力值的1.2倍进行,并监测托架变形。

(3)直线段混凝土浇筑过程中每阶段配重顺序应为:先完成阶段配重、再进行相应阶段混凝土的浇筑。

(4)直线段混凝土浇筑完毕后,应做好对反张拉钢绞线的保护,可在钢绞线外套波纹管,并在钢绞线中部位置与墩壁间设置一道临时软连接,避免、减轻因大风导致钢绞线震颤、共振而破坏。

(5)反拉配重在边跨合拢段混凝土浇筑完成且混凝土强度满足100%后进行解除。

4.4 反张拉受力分析

4.4.1 托架受力分析

分别对托架在钢绞线张拉前、中,卸载后的观测数据进行整理分析,托架各项受力指标及变形经检验均满足要求,安全可靠。托架受力构件检查效果情况见表2。

表2 托架构件受力效果检查情况

4.4.2 边墩墩身反拉受力影响

桥墩是一种偏心受压构件,其承载能力取决于构件的强度和稳定。在桥墩两端不平衡配重条件下,根据桥墩及上部约束条件,对桥墩在反拉过程中的强度和稳定性进行了分析,结果表明在边跨现浇段施工过程中同步进行不平衡配重反拉,两侧不平衡力差异较小,桥墩内部应力不会对桥墩产生不良影响。

5 结束语

本文针对大跨度、超高墩连续刚构桥边跨现浇单悬臂施工预压开展研究,采用在承台顶面设置反张拉锚固点对托架实施反向张拉的方法成功运用,总结出单悬臂施工反拉预压平衡配重方法,解决了超高墩预压施工成本高、工期长、安全风险大等施工难题,在今后的连续刚构桥梁边跨现浇支架预压施工中具有推广和借鉴价值。