低浓度煤矿瓦斯梯级发电系统模型

王蒲伟, 张治仓, 刘 乐, 吴 迅, 卢阳鑫, 周云端

(1.航天推进技术研究院, 西安 710100; 2.陕西新泰能源有限公司, 陕西 咸阳 712000)

1 概述

煤矿瓦斯又称煤层瓦斯(gas of coalseam)、煤层气,是从煤和围岩中逸出的甲烷、二氧化碳和氮等组成的混合气体。瓦斯是煤矿生产中的有害因素,它不仅污染空气,而且当空气中瓦斯含量为5%~16%时,遇火会引起爆炸,造成事故。1 m2纯煤层气的热值相当于1.13 kg汽油、1.21 kg标准煤,其热值与天然气相当,可以与天然气混输混用[1],是很好的工业、化工、发电和居民生活燃料。

含甲烷90%以上的高浓度瓦斯相当于常规天然气,其利用技术与常规天然气的利用一样。含甲烷30%~90%的高浓度瓦斯主要由甲烷和空气组成,其利用技术主要有:以直接燃烧利用而形成的发电、民用和工业燃料技术,以及以提纯甲烷而形成的高浓度瓦斯制取管道输送天然气、CNG 和LNG的加工技术[2],这两个浓度区间的煤矿瓦斯均能得到较好的利用;而中国煤矿中,60%以上的瓦斯是低浓度瓦斯(含甲烷浓度小于30%)[3],包含了甲烷的爆炸浓度范围5%~16%。

1.1 研究背景

目前的低浓度瓦斯利用技术主要是发电:第一种是利用锅炉燃烧瓦斯气体产生蒸汽推动汽轮机做功带动发电机发电,第二种是燃气轮机+蒸汽轮机发电,第三种是利用燃气内燃机发电。中国煤矿大多采用燃气内燃机发电配套余热锅炉实现资源有效利用[3]。

对于低浓度瓦斯内燃发电机组,瓦斯产生的能量只有约 30%~35% 被转化为电能,约有30%~35% 随高温尾气排出,约20%~25%被发动机自身冷却系统带走,约10%以机身散热和阻力等形式损耗。瓦斯发电机组产生的尾气主要成分是二氧化碳,温度在 550 ℃左右,通常情况下,每台机组(500 kW)产生的尾气约2 130 Nm3/h 以上[4-5]。因此对这部分热量的利用也具有较大的经济效益。

1.2 研究现状

中国煤矿企业对煤矿抽采低浓度瓦斯的发电工程应用已有二十余年的历史,北到东三省,中到河南、安徽、江西,南到重庆、贵州,共有70多个发电站在13个产煤省、市使用,日发电量达到350万千瓦时[3]。

中国有多家煤矿企业及研究机构对于低浓度瓦斯发电技术进行过相关的研究工作:西山煤电集团发电分公司的武青梅对煤矿低浓度瓦斯发电的相关技术进行了综述性研究,说明了各种低浓度瓦斯发电方式的技术特点[6];山西晋中能源的邱国良等研究了低浓度瓦斯的发电方式,比较了不同装机容量的经济型,并说明了瓦斯发电厂输送系统及安全保护措施[7];山西焦煤西山煤电马兰矿的闫俊杰研究了瓦斯发电的瓦斯浓度预处理以及应用于低浓度瓦斯发电的燃机工作原理[8];淮南矿业集团的张皖生等对瓦斯发电的概念、途径进行了研究,列举了燃气轮机、燃气发动机、微型涡轮机、燃料电池4种瓦斯发电的主要设备形式,并说明了瓦斯发电相比燃煤发电的优势及其自身的制约因素,是较为全面的综合性研究[9];中国矿业大学的孙虎对瓦斯发电系统进行了模块建模和仿真研究工作,主要围绕以瓦斯为燃料的微型燃气轮机发电系统开展研究工作,采用模块化的方法对各个部件进行建模,从控制角度对微燃机进行相关研究[10]。

但同时,对低浓度抽采瓦斯发电系统的能量利用环节所开展的研究工作则存在明显不足。将瓦斯发电及其余热综合利用系统作为整体开展研究工作的尚无先例,对系统各个环节的能量利用程度没有统一的理论评价体系,研究工作分散、凌乱。

1.3 研究内容

在航天推进技术研究院与陕西新泰能源有限公司联合建设的《煤矿抽采瓦斯梯级发电系统研究项目》的基础上,通过研究瓦斯发电机组、余热锅炉、背压式汽轮机、ORC机组等设备的工作特性,建立了“煤矿抽采瓦斯梯级发电系统”的数学参数模型,并利用模型对发电系统进行了计算,得到目前余热利用系统的能量利用水平。该模型使煤矿抽采瓦斯发电系统不再是相互独立的关系,而进一步成为有机整体,为后续的系统优化、技术升级提供理论依据。

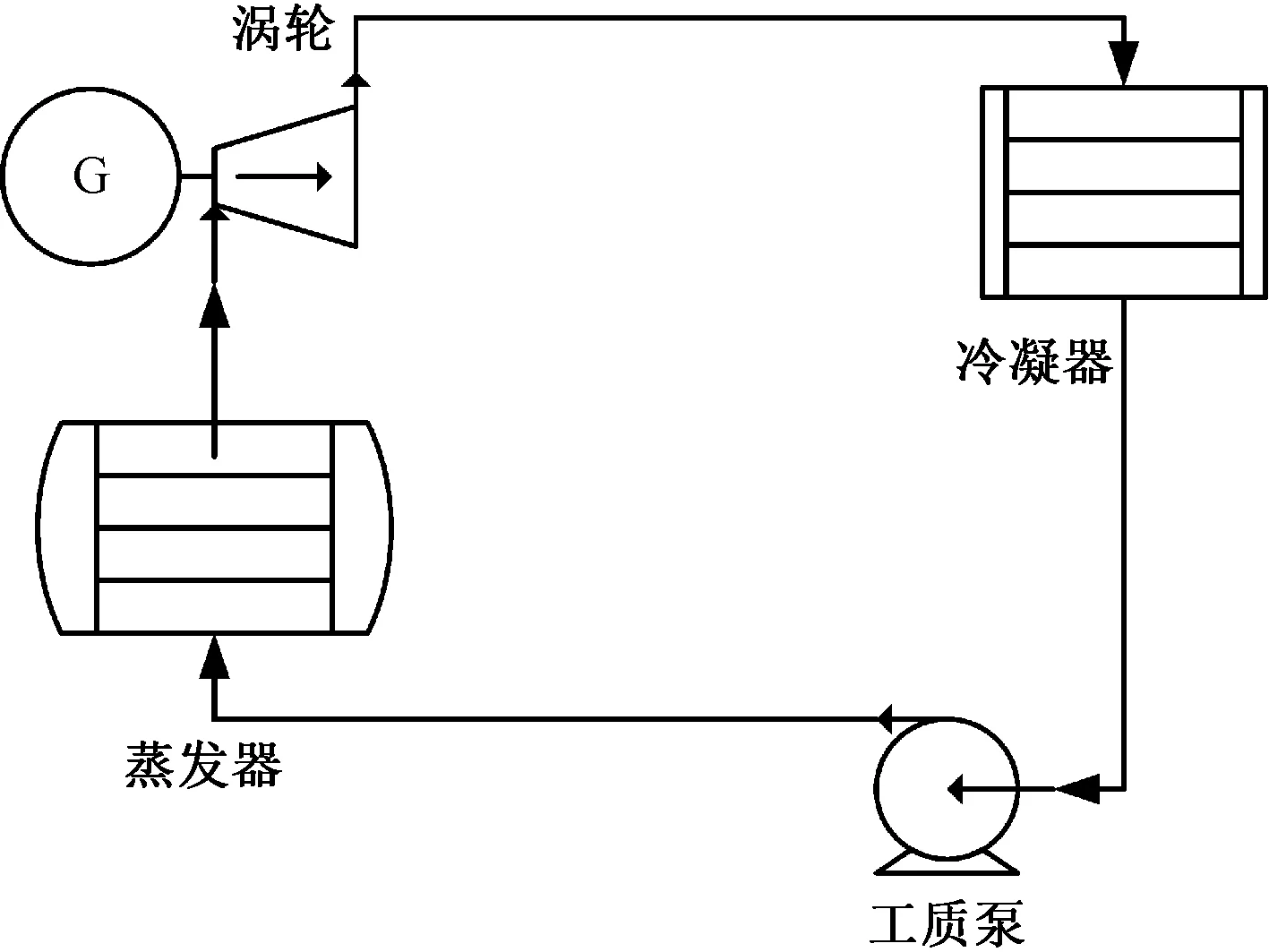

2 系统配置方案

陕西新泰能源有限公司利用彬长集团大佛寺矿抽采瓦斯先后安装一期和二期共36台瓦斯内燃发电机组,总装机容量2.04万kW[11]。2017年,在原有瓦斯内燃发电机项目的基础上,利用其中6台内燃发电机所产生的烟气余热,开展煤矿抽采瓦斯梯级发电系统的研究。系统配置方案如图1所示。

图1 煤矿抽采瓦斯梯级发电系统配置方案

抽采瓦斯经过与空气配比后进入瓦斯内燃发电机燃烧发电,燃烧之后排除的烟气(温度550 ℃)进入余热锅炉,在余热锅炉中与除盐水换热,产生2.45 MPa,400 ℃的过热蒸汽,过热蒸汽驱动背压式汽轮机发电,排汽送入一台ORC发电机组蒸发器,与蒸发器内的有机工质换热后冷凝为凝结水,再由给水泵送回锅炉。

由于背压式汽轮机的排汽温度变化范围较大[12],因此在背压式汽轮机和ORC机组之间需增加温度调节装置,满足ORC机组对进汽温度的限制。

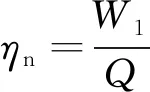

ORC是有机朗肯循环(organic rankine cycle)的简称,其以低沸点有机工质制冷剂作为工作介质,采用朗肯循环发电方式,由蒸发器、透平膨胀发电机、冷凝器、工质泵4部分组成,如图2所示。工质在蒸发器内吸收蒸汽的热量,蒸发为过热汽态工质,驱动透平膨胀发电机发电,排汽进入冷凝器与冷却循环水换热后凝结为液态工质,再由工质泵送回蒸发器。

图2 有机郎肯循环(ORC)发电系统原理图

3 系统热力性能研究

系统方案采用瓦斯内燃机、余热锅炉、背压汽轮机、ORC机组的联合循环发电方案,在本章内容中研究余热利用系统循环回路内关键设备的工作特性以及各个设备之间的相互影响关系。建立数学模型,并计算设计工况下的系统性能。

3.1 系统关键设备性能计算分析

系统关键设备的性能分析是从理论上建立设备的工作参数关系,即参数方程组,通过数学参数对每个设备的输入、输出以及过程参数进行描述,并建立起参数之间的关系方程组。在数学建模过程中,关注设备运行的核心性能参数,暂时忽略其他非核心、对设备性能不会产生质的影响的参数,研究结果不会产生较大的误差。这也是工程研究中常用的手段。

3.1.1 瓦斯内燃发电机组

瓦斯内燃发电机作为直接利用瓦斯化学能进行发电的设备,其燃烧效率直接决定了对瓦斯气化学能的利用程度,也是最直接影响系统发电效率的核心设备,瓦斯发电机能量平衡方程:

Q=W1+Q2+Q3+Q4

式中,Q为瓦斯气总化学能;W1为瓦斯机组发电量;Q2为排烟带走热量,一般占总热量的30%;Q3为缸套水带走热量;Q4为其他形式散热。

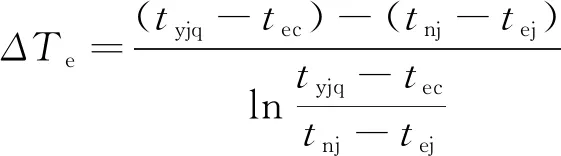

瓦斯机组发电热效率为

式中,ηn为瓦斯发电机热效率。

Q=qv

v=σCH4Vws

式中,q为甲烷低位发热量,35.906 MJ/m3;v为甲烷体积流量;σCH4为瓦斯气内甲烷体积分数,0.09;Vws为瓦斯气体积流量,3 000 Nm3/h,单台。

3.1.2 余热锅炉

余热锅炉本质上是一台烟气-蒸汽换热器,其功能是将烟气所携带的热量交换至锅炉给水,从而产生要求参数的过热蒸汽。余热锅炉的热量输入是瓦斯内燃机的排烟余热Q2,余热锅炉能量平衡方程为

(Q2-Qpy)ηg=Qgr-Qgs

Cyq(tyq-tpy)Vyqηg=(hgr-hgs)mq

式中,ηg为余热锅炉换热效率,0.95;Qpy为排烟热损失;Qgr为过热蒸汽热量;Qgs为锅炉给水热量;tyq为烟气温度,550 ℃;tpy为排烟温度,110 ℃;Cyq为烟气体积热容,1.358 kJ/m3·K;Vyq为烟气体积流量(CH4+2O2=CO2+2H2O),烟气体积流量不变,3 000 Nm3/h;hgr为过热蒸汽比焓,3 240.8 kJ/kg(2.45 MPa,400 ℃);hgs为锅炉给水比焓,437.72 kJ/kg(2.45 MPa,104 ℃);mq为蒸汽流量。

3.1.3 背压式汽轮机

背压式汽轮机利用蒸汽显热进行发电,发电量由蒸汽流量、蒸汽焓降、等熵效率三个因素决定。

Wq=mq(hgr-hpq)×ηjx=(Qgr-Qpq)ηjx

式中,Wq为汽轮机功率;hpq为排汽比焓;Qpq为排汽带走热量;ηjx为汽机机械效率,0.85。

sgr=S(tgr,pgr)=S(400,2.45)=7.027;spqs=sgr=7.027;ppq=0.3;hpqs=H(ppq,spqs)=H(0.3,7.027)=2 739.42kJ/kg;hpq=hgr-(hgr-hpqs)ηs=3240.8-(3240.8-2739.42)×0.6=2939.97 kJ/kg。

式中,sgr为过热蒸汽比熵;spqs为汽机排汽定熵点比熵;ppq为排汽压力;hpqs为排汽定熵点比焓;ηs为汽机等熵效率,0.6。

tpq=T(ppq,hpq)=T(0.3,2939.97)=236.24 ℃。

3.1.4 减温器

汽轮机的排汽温度会因为汽轮机的工况变化、主蒸汽参数变化等因素造成温度变化,尤其是背压式汽轮机,变化尤为明显[12],若汽轮机排汽温度较高,则不适于直接进入ORC机组,因此需增设减温设备,将蒸汽温度降至150 ℃,减温水采用锅炉给水,减温设备能量方程为

hyjq=H(ppq,tyjq)=H(0.3,150)=2761.18kJ/kg;mq(hpq-hyj)=mjw(hyj-hgs);myjq=mq+mjw。

式中,tyjq为ORC机组进口蒸汽温度;hyjq为ORC机组进口蒸汽比焓;mjw为减温水流量;myjq为ORC机组进口蒸汽流量。

3.1.5 ORC机组

ORC机组的进汽等于背压式汽轮机排汽加减温水,所以进入ORC机组的热量为Qpq,ORC机组发电量取决于输入热量、机组热效率两个参数,机组热效率又与机组的工作状态有关,因此ORC机组的工况是与热源参数相对应的。

ORC机组的朗肯循环过程本质上与水蒸汽朗肯循环过程一致,因此其热效率取决于蒸发器内工质蒸发参数和冷凝器内的工质冷凝参数。

1)蒸发器内能量平衡方程为

myjq(hyjq-hnj)ηe=myj(hec-hej)

式中,hnj为凝结水比焓,230.48 kJ/kg(0.3 MPa,55 ℃);ηe为蒸发器换热效率,0.98;myj为有机工质流量;hec为蒸发器出口工质比焓;hej为蒸发器入口工质比焓。

hec=H(pec,tec)

hej=H(pej,tej)

式中,pec为蒸发器出口工质压力;pej为蒸发器入口工质压力;tec为蒸发器出口工质温度;tej为蒸发器工质入口温度(由于工质泵内工质温升很小,因此取泵入口温度33 ℃)。

pec=pej

keAeΔTe=myjq(hyjq-hnj)ηe

式中,ke为蒸发器换热系数,3 891 W/m2.K;Ae为蒸发器换热面积,200 m2;ΔTe为蒸发器换热温差;tec为蒸发器出口工质温度;tnj为凝结水温度,55 ℃;pec=Pvap(tec-tygr)。

式中,pec为蒸发器出口工质压力;tygr为蒸发器出口工质过热度,5 ℃。

2)涡轮出口参数确定:

sec=S(tec,pec)

scjs=sec

pcj=pcc=0.234 MPa

hcjs=H(pcj,scjs)

hcj=hec-(hec-hcjs)ηys

式中,sec为有机工质过热蒸汽比熵;scjs为涡轮排汽定熵点比熵;pcj为涡轮排汽压力;hcjs为涡轮排汽定熵点比焓;hcj为涡轮排汽比焓;ηys为涡轮定熵效率,0.81。

3)冷凝器内能量平衡方程为

csms(ths-tgs)=myj(hcj-hcc)ηc

式中,hcj为冷凝器进口工质比焓;hcc为冷凝器出口工质比焓;ηc为冷凝器换热效率,0.98;ms为冷却循环水流量,300 t/h;tgs为冷却水供水温度,25 ℃;ths为冷却水回水温度。

4)冷凝器出口工质参数为

tcc=tgs+δc=25+8=33 ℃

pcc=Pvap(tcc+tgl)=Pvap(33+5)=0.234 MPa

hcc=Hyj(tcc,pcc)=Hyj(33,0,234)=243.13 kJ/kg

式中,tcc为冷凝器出口工质温度;pcc为冷凝器出口工质压力;hcc为冷凝器出口工质比焓;δc为冷凝器换热端差,8 ℃;tgl为冷凝器出口过冷度,5 ℃。

5)ORC机组发电功率为

Wyj=(hec-hcj)myjηyt

式中,Wyj为ORC机组发电功率;ηyt为齿轮箱、发电机综合效率,0.9。

3.2 系统整体性能分析

对系统整体能的分析必须以部件工作特性作为依据,进一步将各个部件之间的工作关系联系起来,最终得出系统工作性能。

将3.1节各个部件特性方程进行联立:

v=σCH4Vws

(1)

Q=qv

(2)

(3)

Cyq(tyq-tpy)Vyqηg=(hgr-hgs)mq

(4)

Wq=mq(hgr-hpq)ηjx

(5)

mq(hpqhyjq)=mjw(hyjq-hgs)

(6)

myjq=mq+mjw

(7)

myjq(hyjq-hnj)ηe=myj(hec-hej)

(8)

hec=H(pec,tec)

(9)

hej=H(pej,tej)

(10)

pec=pej

(11)

keAeΔTe=myjq(hyjq-hnj)ηe

(12)

(13)

sec=S(tec,pec)

(14)

scjs=sec

(15)

pcj=pcc=0.234 MPa

(16)

hcjs=H(pcj,scjs)

(17)

hcj=hec-(hec-hcjs)ηys

(18)

csms(tgs-ths)=myj(hcj-hcc)ηc

(19)

Wyj=(hec-hcj)myjηyt

(20)

按此方程组,在输入不同瓦斯气量时,会得到一组不同的解,因此通过该方程组即可描述瓦斯发电机组烟气余热综合利用项目的工作状态,是对实际工作状态较为真实的模拟。同时,由于每个设备在工作过程中,影响因素非常多,无法完全利用数学公式进行表达,因此本项目所建立的参数关系模型是在对其他非核心参数进行简化后所得到的,但模型对系统性能的描述并不会产生较大的误差,这也符合物理研究的一贯规律。

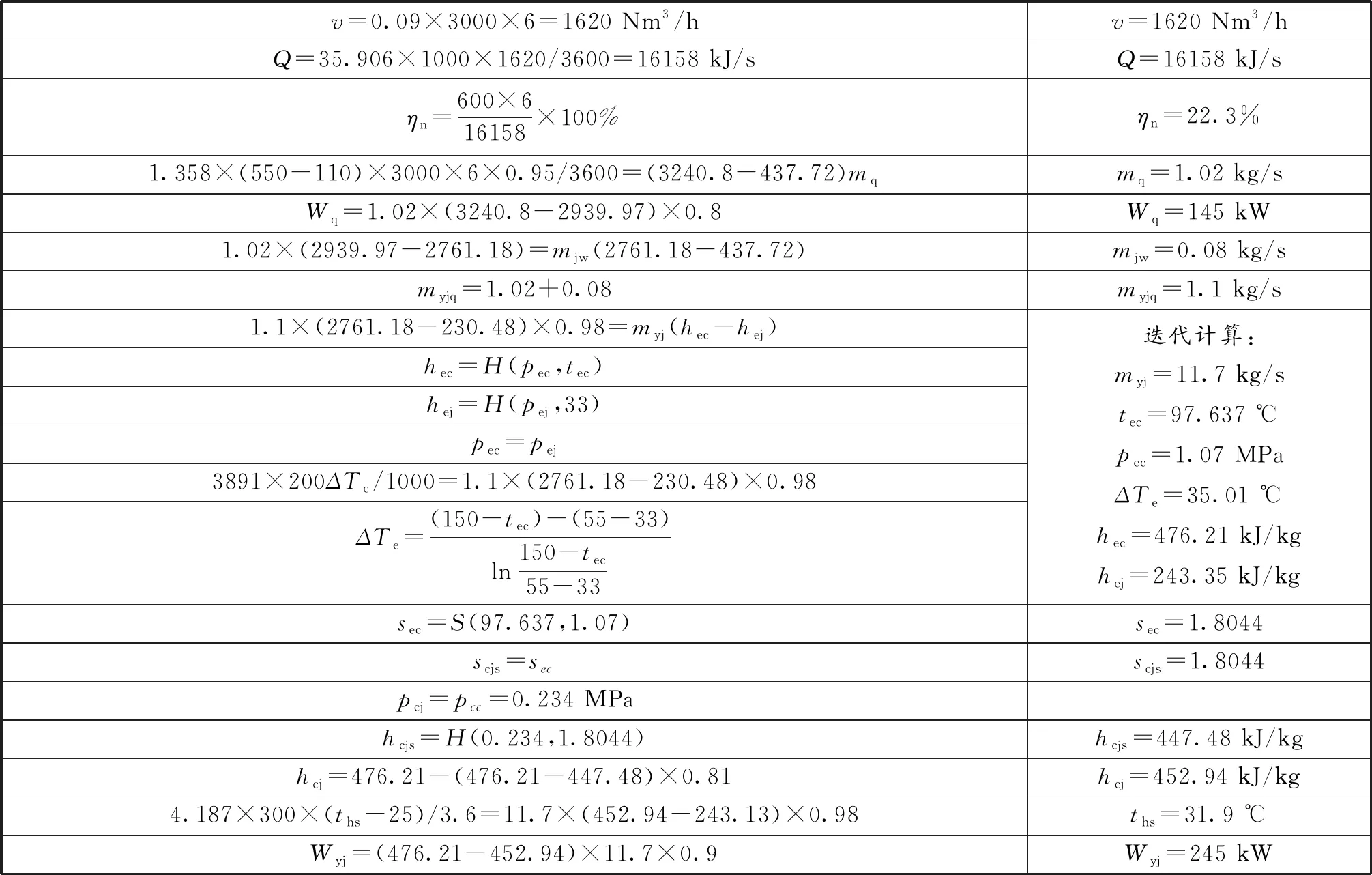

3.3 性能计算

3.3.1 系统工作计算过程

按照上节内容所建立的系统工作性能方程组,带入系统设计的额定输入参数进行计算(每台瓦斯发电机组进气量3 000 Nm3/h,瓦斯浓度9%,余热锅炉进口烟气温度550 ℃,出口烟温110 ℃,烟气比热1.088 kJ/kg·K,给水温度104 ℃,产生过热蒸汽2.45 MPa,400 ℃,蒸汽量约3.67t/h,锅炉热效率97%),计算过程如表1所示。

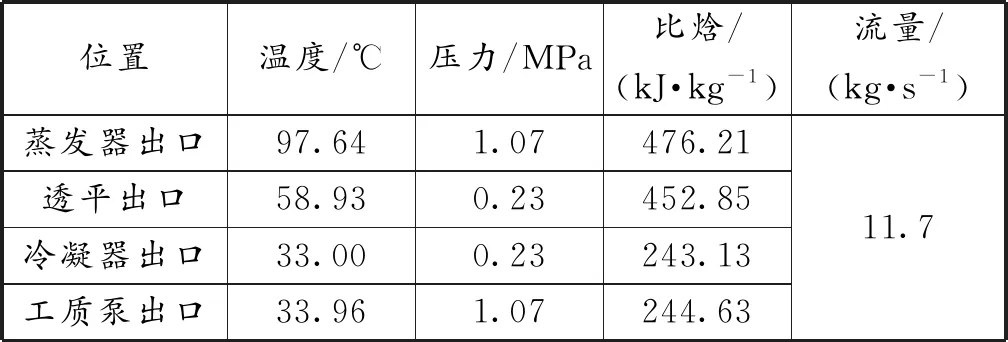

表1 计算过程

3.3.2 系统工作计算中间结果

对计算结果进行整理,列于表2-表4中。

表2 热源参数

表3 冷源参数

表4 ORC机组热力循环参数

3.3.3 系统工作计算结果

本研究项目利用低浓瓦斯发电厂6台发电机组排烟余热进行利用研究,系统性能计算结果如表5所示。

表5 热力性能

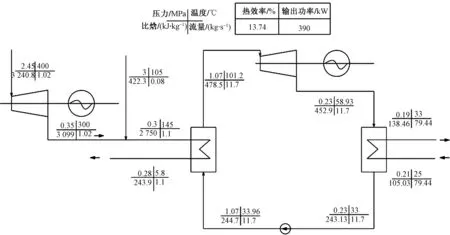

根据计算结果绘制系统工作热平衡图和循环温熵图如图3和图4所示。

热平衡图(图3)中标明了项目各个系统之间的参数关系,以及各个设备的设计参数,各系统及各设备间的热力参数互相配合,保证设备的正常运行。

图3 热平衡图

图4 余热发电系统循环T-S图

热力循环温熵图(图4)中显示了系统各个工作环节在温度-比熵图上的过程。

3.3.4 系统工作性能分析

上文内容的计算结果表明,瓦斯气所含化学能中,有22.3%直接由瓦斯内燃机转化为电能,有17.6%的热量由烟气余热利用系统进行利用,余热利用系统热效率13.74%,可回收2.42%的化学能,并转化为电能,发电热效率达到24.72%,增加10.85%。

4 结论

在现有煤层气发电研究工作的基础上,对煤层气内燃机发电及其余热烟气利用系统从热力学系统角度进行研究,建立了煤矿抽采低浓度瓦斯直接内燃机发电及其余热利用系统较为完整的数学模型,并对现有技术条件下所开展的瓦斯发电研究工作进行技术指标分析,结果表明:

1)现有的瓦斯内燃发电机组发电热效率普遍偏低,只有22.3%,其余绝大部分热量由排烟、缸套水以及其他散热形式带走,造成很大的能源浪费,对余热的利用迫在眉睫且意义重大。

2)采用背压式汽轮机和ORC发电机组的联合循环梯级余热回收方式,在瓦斯内燃发电机的基础上可以增加10.85%的发电量,综合发电效率可达到24.72%。

3)现有技术条件下,对内燃机组排烟热量所能回收利用的绝对量也仅占瓦斯所含化学能的17.6%,再加上循环热效率、热损失等因素,所能回收的电能仅有2.42%,但总体热效率仍然偏低,仍待进一步提高。

4)除此之外,瓦斯所含化学能有很大部分被缸套冷却水带走,对瓦斯发电余热回收利用的后续研究应将这部分热量和排烟热量作为整体进行研究。

5)通过所建立的理论计算模型对“煤矿抽采瓦斯梯级发电系统”进行分析,可以清晰的表明现有瓦斯内燃发电系统的能量利用效率水平,以及所采用的余热利用系统对能量回收程度,该模型是对瓦斯发电及其余热利用系统所建立的完整的指标评价模型,对瓦斯发电及余热回收系统的优化和完善具有较强的指导意义。