四川某沉积型钛矿化学选矿工艺探讨

蒋朋,张裕书

(中国地质科学院矿产综合利用研究所,四川 成都 610041)

钛在金属中具有最高的强度-重量比,同时具有抗腐蚀性等特点,被广泛应用于航空航天、生物医疗、信息技术、高端装备制造等领域,被美誉为“海洋金属”、“太空金属”和“全能金属”[1-3]。钛是一种推动尖端科学技术发展的重要新型金属原材料[4]。

全球钛资源分布广泛,按成因可分为岩浆型矿床、火山沉积型矿床、变质矿床、残积(风化壳)矿床、砂矿床,主要工业类型矿床为砂矿床、岩浆矿床和变质矿床[5-8]。其中,残积(风化壳)矿床和沉积矿床在钛资源中具有独特的性质,长期以来相应的选矿技术发展较为缓慢,甚至沉积型锐钛矿被业内人士认为是“呆滞”矿石。

自然界中,钛铁矿和金红石是工业提取钛资源的主要来源,我国含钛资源90%以上为钛铁矿,主要采用重磁浮联合工艺进行处理,但是制备高品质的钛产品主要依赖金红石类矿物,导致我国高品质钛精矿对外依存度已经超过50%[9-11]。因此,对沉积型锐钛矿开展绿色环保化学选矿新工艺技术研发势在必行。

本文对四川某含铁高岭土型沉积型锐钛矿,在光谱分析、化学多元素分析、物相分析、XRD衍射分析、光学显微镜等矿石性质研究的基础上,进行了不同硫酸浸出工艺的化学选矿探索性实验研究,为完善不同钛矿床类型分选提供参考,同时对我国钛业安全健康发展具有重要意义。

1 原矿性质

1.1 原矿化学组成

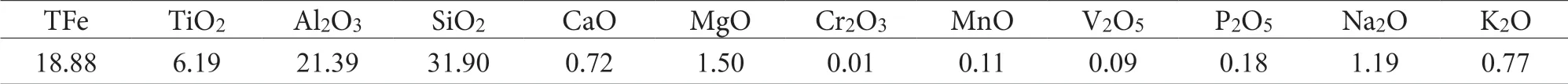

化学多元素分析结果见表1,钛化学物相分析结果见表2。

表1 原矿化学多元素分析结果/%Table 1 Chemical multi element analysis results of raw ore

表2 原矿钛化学物相分析结果Table 2 Chemical phase analysis results of titanium in raw ore

由表2表明,钛主要赋存于金红石、锐钛矿相中,次为榍石及硅酸盐相,在钛磁铁矿及钛铁矿相中极少。

1.2 矿物组成

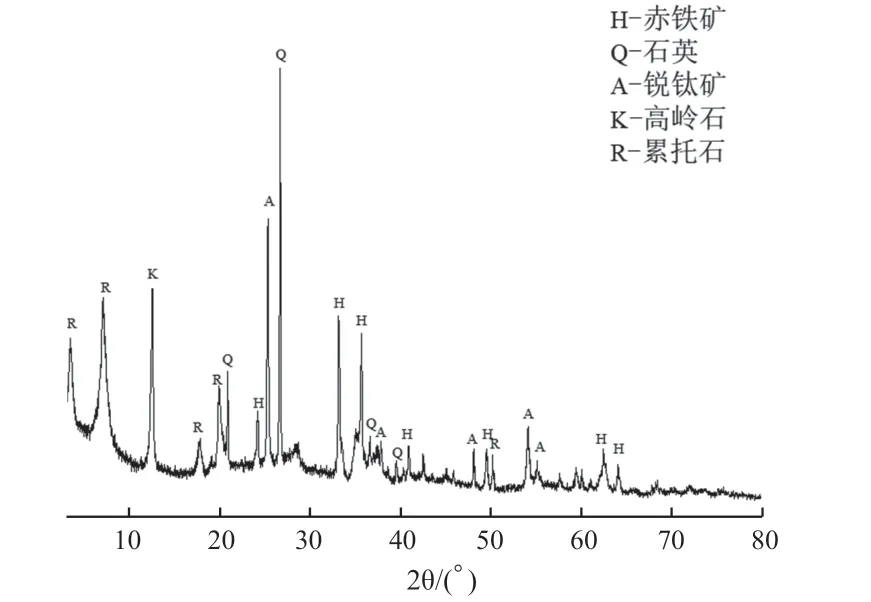

对实验原矿样进行了XRD衍射定性分析见图1。

图1 试样主要矿物XRD定性分析Fig.1 Qualitative analysis of main minerals by XRD in samples

从图1可知,该矿主要矿物为赤(褐)铁矿、石英、锐钛矿、高岭石和累托石。经测定,各主要矿含量分别为27.63%、5.12%、17.74%、18.63%和15.12%。

赤(褐)铁矿,化学成分为Fe2O3-nH2O(n=0时,为赤铁矿),呈粉尘状、细粒状,其大小约0.002mm,局部呈不规则团块状集合体。因呈细分散状分布,致使矿石呈紫红色。

锐钛矿,化学成分为TiO2,呈自形菱面体及半自形粒状,大小约0.004 ~ 0.02 mm。

石英,分子式SiO2,细微晶,呈细粒状单体或不规则状集合体,单体大小约0.002 ~ 0.008 mm。

高岭石,化学式2Al2O3·4SiO2·4H2O;累托石,化 学 式(K, Na)x{Al2[AlxSi4-xO10](OH)2}·4H2O。高岭石和累托石的颗粒细小,呈细分散状及隐晶质集合体分布。

综上所述,原矿主要矿物嵌布粒度细小,最大粒度不到0.02 mm,多呈分散状、细分散状等,致使该矿采用常规物理选矿方法难以有效分离回收锐钛矿,为复杂极难选矿石。若要有效利用该类钛矿,需考察化学选矿方法。

2 选矿实验研究

2.1 实验原料试剂与仪器设备

实验采用四川某沉积型含铁高岭土型锐钛矿,原矿碎磨至细度为-0.075 mm 80%;主要试剂:98% 浓硫酸,分析纯;主要仪器与设备:HJ-3马弗炉、机械搅拌浸出器、FL-1电炉、DZ-5C真空过滤机、HG101-3电热鼓风干燥箱以及其他实验耗材等。

2.2 实验方案及原理

实验采用硫酸浸出手段对该矿进行化学选矿,目前主要的化学选矿工艺有通过高温焙烧使矿物物相转变,促进第二阶段目的元素与硫酸反应的焙烧-硫酸浸出工艺;直接将浓硫酸与矿石高温焙烧,促进目的元素与硫酸反应的硫酸化焙烧-水浸工艺;还有不仅特殊处理的硫酸直接浸出工艺。本文拟通过对以上三种工艺开展探索性实验,以确定该矿硫酸浸出工艺。

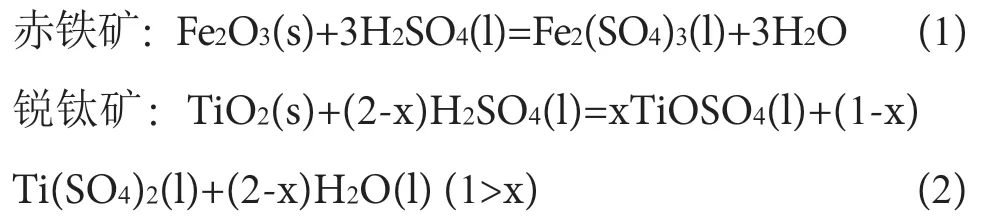

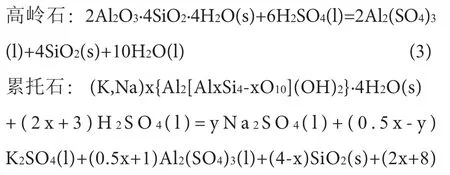

实验采用硫酸对原矿进行溶浸,矿石中的含钛、铁、铝等矿物与硫酸发生反应。主要矿物与硫酸反应方程式如下:

石英 :SiO2一般不与硫酸反应。

2.3 结果与讨论

2.3.1 焙烧-硫酸浸出探索实验

焙烧-硫酸浸出实验原则流程见图2。将原矿在800℃条件下焙烧1 h,焙烧渣在硫酸环境下加热浸出,硫酸初始酸度70%,液固比4,升温至150℃左右,保温0.5 h后,冷却过滤并干燥。焙烧-硫酸浸出探索实验结果见表3。

图2 焙烧-硫酸浸出实验原则流程Fig.2 Flow chart of roasting-sulfuric acid leaching test principle

表3 焙烧-硫酸浸出探索实验结果Table 3 Exploratory test results of roasting-sulfuric acid leaching

由表3可知,原矿在800℃条件下焙烧后硫酸浸出,钛、铝、铁的浸出率分别为75.43%、88.53%、81.18%,浸出效果均较好。但是焙烧温度对钛、铝元素浸出率影响较大,需要进一步对原矿进行实验论证,综合其产品指标,经济合理的确定其焙烧温度等其他条件实验。

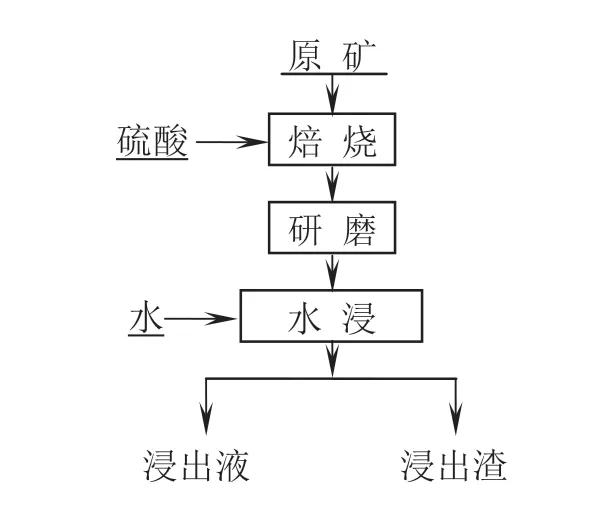

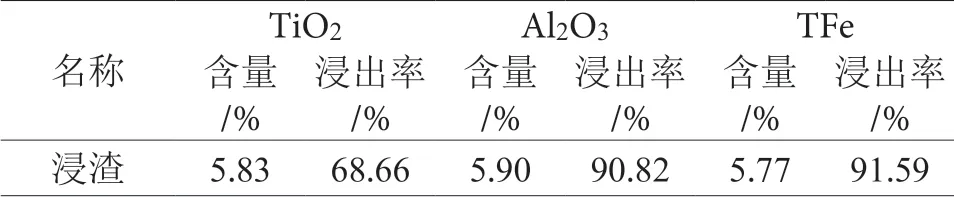

2.3.2 硫酸化焙烧-水浸探索实验

硫酸化焙烧-水浸实验原则流程见图3。将原矿与浓硫酸按液固比为1充分混匀,在300℃温度下进行硫酸化焙烧1 h,焙烧渣冷却后充分研磨混匀,在室温(25℃)条件下水浸1 h,液固比3,再进行过滤、干燥。硫酸化焙烧-水浸探索实验结果见表4。

图3 硫酸化焙烧-水浸实验原则流程Fig.3 Flow chart of sulfuric acid roasting-water leaching test principle

表4 硫酸化焙烧-水浸探索实验结果Table 4 Exploratory test results of sulfuric acid roasting-water leaching

由表4可知,原矿硫酸化焙烧后水浸,钛、铝、铁的浸出率分别为68.66%、90.82%、91.59%,浸出效果均较好。但是硫酸焙烧温度对钛元素与硫酸反应程度影响较大,需要进一步对原矿进行实验论证,综合其产品指标,经济合理的确定其焙烧温度等其他条件实验。

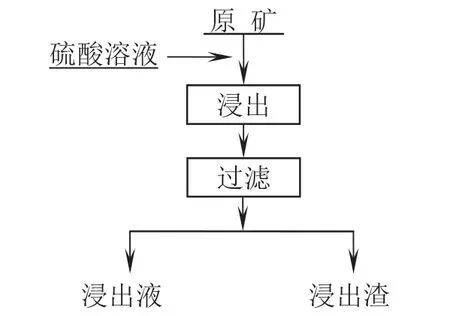

2.3.3 硫酸直接浸出探索实验

硫酸直接浸出实验原则流程见图4。将原矿在硫酸初始酸度80%,液固比5条件下加热浸出,升温至180℃左右,保温1 h后,冷却过滤并干燥。硫酸直接浸出探索实验结果见表5。

图4 硫酸直接浸出实验原则流程Fig.4 Flow chart of sulfuric acid direct leaching test principle

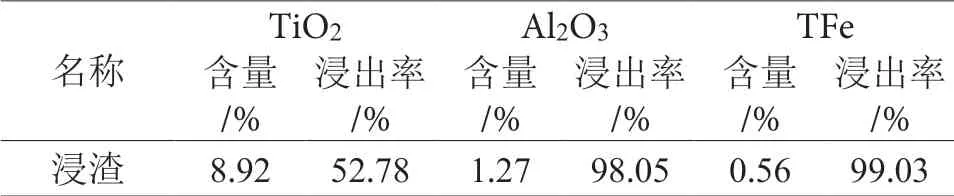

表5 硫酸直接浸出探索实验结果Table 5 Exploratory test results of direct leaching of sulfuric acid

由表5可知,原矿硫酸直接浸出,钛、铝、铁的浸出率分别为52.72%、98.05%、99.03%,铝、铁浸出效果均较好,钛浸出效果较差。但是直接硫酸浸出初试酸度对钛、铁、铝等元素与硫酸反应程度影响较大,需要进一步对原矿进行实验论证,综合其产品指标,经济合理的确定其焙烧温度等其他条件实验。

2.4 硫酸浸出流程探索实验结论

(1)焙烧-硫酸浸出工艺,钛的浸出率为75.43%,铝的浸出率为88.53%,铁的浸出率为81.18%;

(2)硫酸化焙烧-水浸工艺,铝铁浸出率达90%以上,钛浸出率为68.66%;

(3)硫酸直接浸出工艺,钛浸出率为52.78%,铝铁浸出率均达到98%。

探索实验结果表明,焙烧-硫酸浸出工艺,实验指标虽然可观,但是焙烧温度较高,工业生产成本也较大。硫酸化焙烧-水浸工艺和硫酸直接浸出工艺均能获得较好的铁、铝、钛浸出指标,其中铝铁浸出率极高,如优化工艺条件,浸出指标将更好。

3 结 论

(1)四川某沉积型含铁高岭土型锐钛矿含TiO26.19%、TFe 18.88%、Al2O321.39%、SiO231.90%;矿石主要矿物为锐钛矿、赤铁矿、石英、高岭石、累托石;矿石中钛主要赋存于锐钛矿中;矿物组成复杂,嵌布粒度细小,最大粒度不到0.02 mm,多呈分散状、细分散状,具有贫、细、杂的特点,常规物理选矿方法难以有效分离回收锐钛矿,有效的选矿方法为化学选矿(化学浸出)法。

(2)不同硫酸浸出工艺化学选矿探索实验结果表明:焙烧-硫酸浸出工艺,钛的浸出率为75.43%,铝的浸出率为88.53%,铁的浸出率为81.18%;硫酸化焙烧-水浸工艺,铝铁浸出率达90%,钛浸出率为68.66%;硫酸直接浸工艺,钛浸出率为52.78%,铝铁浸出率均达到98%。其中硫酸化焙烧-水浸工艺和硫酸直接浸出工艺均能获得较好的浸出指标。实验结果为该类沉积型钛矿的利用指明了方向。

(3)硫酸直接浸出工艺中,铝、铁浸出率均达到98%,钛浸出率仅52.78%,但是浸出渣中TiO2品位由6.19%上升至8.92%,可以考虑浸出渣采用硫酸化焙烧-浸出工艺或焙烧-硫酸浸出工艺进行二段浸出钛元素。

(4)硫酸浸出流程以及工艺条件需进一步优化。以确定具体流程,例如确定浸出阶段采用几段逆流等,并选择最优磨矿细度、浸出条件或焙烧条件等。

(5)若对该矿采用硫酸浸出工艺,可采用“硫酸浸出-浸出液铁铝钛分离-浸渣活性二氧化硅制备-废酸循环利用”的主导工艺技术,以实现该类矿石有价元素的高效综合利用,但还需开展大量详尽地研究工作。