焙烧尾矿制备透水砖的孔隙特征研究

王恬君 ,刘立伟,李国峰,2,赵礼兵,2,王帅

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省矿产资源与生态环境监测重点实验室,河北 保定 071051;3.中冶沈勘秦皇岛工程设计研究总院有限公司,河北 秦皇岛 066000)

我国矿产资源丰富,随着国家大力推展,矿物材料在国民经济建设及战略性新兴产业中有重要作用。此外,我国存在大量固体废弃物堆积、城市内涝问题[1-2],当前,强降雨天气时有发生,深入研究路面铺装建材的透水性能,发挥“海绵城市”的作用显得尤为必要。邢益强等[3]以85 %铝矾土尾矿为主要原料,制备出透水系数为0.132 cm/s的透水砖;李峰等[4]以80%钼尾矿为原料,加入石灰石和黏土等,采用模压成型法制备出透水系数为2.6×10-2cm/s的陶瓷透水砖。目前对透水砖透水性能的研究主要集中在原料配比及制备工艺方面,对透水砖孔隙特征探究较少[5-9]。

孔隙结构对流体渗流有重要影响,探究孔隙特征对改善透水砖透水效果具有深远意义[10]。郭利朋等[11]利用image软件计算出再生混凝土的孔隙个数、孔隙等效孔径,以此来分析孔隙特征对混凝土宏观性能的影响,结果表明孔隙个数、等效孔径对其抗压强度与透水性能具有重要影响;许燕莲等[12]分析多孔混凝土等效孔径与透水系数之间的相关性系数,证明两者相关性较强,等效孔径可以作为衡量其渗透性能的重要指标;张跃荣[13]对多孔介质渗透行为进行模拟分析,发现即使孔隙率数值相同的多孔介质,其模型不同也会使渗透系数呈较大差异,孔隙率、孔径大小共同影响多孔材料的渗透性能。

为提高透水砖透水性能,有必要对透水砖进行详的孔隙特征研究。本课题组前期已进行焙烧尾矿制备透水砖工艺研究,探究焙烧尾矿用量、水胶比、目标孔隙率和振动时间等因素对透水砖透水性能和力学性能的影响,最终确定焙烧尾矿用量为60%、水胶比为0.3、目标孔隙率为20%、振动时间为40 s时为较佳条件[14-15]。因力学性能和透水性能为此消彼长关系,在制备透水砖过程中需满足其力学性能和透水性能均达到国家标准,本文在总结前期实验结果的前提下,重点研究透水砖孔隙特征的变化规律。

1 试样及方法

1.1 原料性质分析

(1)焙烧尾矿。

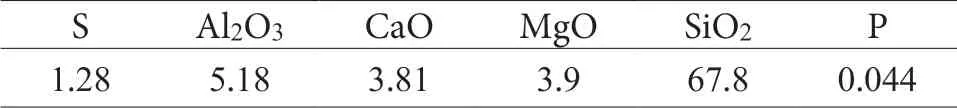

为了解焙烧尾矿的化学成分,对其进行多元素分析,结果见表1。

表1 焙烧尾矿多元素分析/%Table 1 Multi-element analysis of roasted tailings

由表1可知,焙烧尾矿的主要成分是SiO2,含量为67.8%,所用尾矿成分符合建材要求。通过尾矿粒级分布可知,焙烧尾矿粒度主要集中在-0.125+0.003 mm之间。

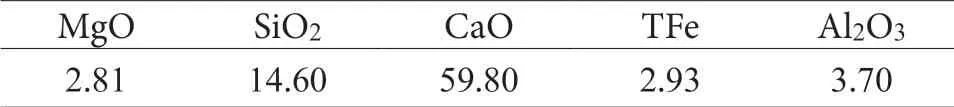

(2)水泥。本实验所用水泥为普通硅酸盐水泥,化学成分分析见表2。

表2 水泥多元素分析/%Table 2 Multi-element analysis of cement

通过多元素分析可以看出,水泥的主要成分是CaO,含量为59.80%,Fe、MgO和Al2O3占比较少,共占总量的9.44%。通过水泥粒度含量分布可知,水泥在-0.125+0.003 mm粒级分布最多。

(3)粉煤灰

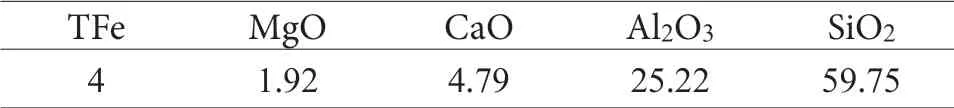

实验所用粉煤灰来自巩义市某电厂,化学成分见表3。

表3 粉煤灰多元素分析/%Table 3 Multi-element analysis of fly ash

通过表3可以看出,粉煤灰的主要成分是SiO2和Al2O3,分别占总量的59.75%和25.22%,同时含有少量的CaO、MgO和Fe,共占总量的10.71%。由粉煤灰粒度分布可知,粉煤灰主要分布在-1.25+0.45 mm粒级。

(4)其他

①骨料

本实验采用研山原生矿湿式预选磁选机尾矿和一磁尾矿的混合矿样,选取-4.75+2.36 mm粒级尾矿充当骨料。

②减水剂

实验所用减水剂为聚羧酸系高性能减水剂。添加减水剂可减少水的用量,促进粗骨料与胶凝材料之间有效粘合。

1.2 实验方法

1.2.1 透水砖制备方法

(1)搅拌工艺

搅拌设备为JJ-5型水泥胶砂搅拌机。将水和减水剂按比例混匀后,取50%加入粗骨料中,一起混匀后倒入搅拌机混匀30 s,然后添加全部胶凝材料继续混匀30 s,最后加入剩余的50%水和减水剂混匀物搅拌120 s。

(2)成型工艺

成型设备为ZT96型水泥胶砂振实台。将混合好的物料放入成型模具后放到振实台上进行振动,振动频率每秒1次。

(3)养护工艺

养护设备为HT-HW-150L型标准恒温恒湿养护箱。将振动成型的物料放入养护箱养护1 d后进行脱模,其次将实验样品放入养护箱中进行28 d的养护,最后进行脱模、检测,其中固定养护温度为20℃,养护湿度为95%。

1.2.2 实测孔隙率测计算方法

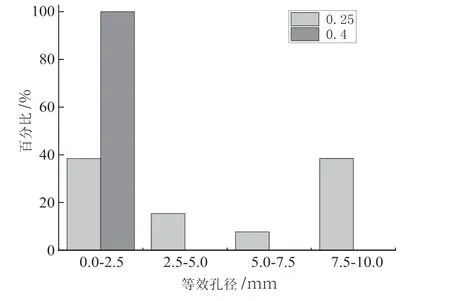

透水砖的实测孔隙率公式为:

式中:P—实测孔隙率(%)

m1—砖体重量

m2—排出气泡后砖体重量

V—砖体体积

1.2.3 表观孔隙观测方法

为观察透水砖孔隙结构,将透水砖切割成相同大小的试块并进行抛光磨平处理,通过Dinl-Lite微型电子显微镜观测试块表观孔隙。砖体在干燥条件下,显微镜观测出的孔隙结构轮廓不清晰,为突出砖体的孔隙结构,在观测过程中,采用胶头滴管不断滴水。

1.2.4 表观孔隙数形统计

孔隙结构多为不规则状,为对透水砖孔隙大小进行精准描述,参考文献[11-13]采用Image-Pro Plus软件对Dinl-Lite微型照相机下采集的孔隙特征图像进行孔隙数量统计、面积测量。然后将面转化为等面积圆,计算出孔隙的等面积圆当量直径即为孔隙等效孔径。计算公式为:

式中:dH—孔隙等效孔径

A—孔隙面积

为便于对透水砖的孔隙进行面积测量,需对透水砖孔隙图像进行二值化预处理,并通过Image-Pro Plus软件中的不规则AOI测量工具对二值化处理后的孔隙图像进行轮廓描绘,来分离图像中的孔隙与非孔隙砖体结构,利用Image-Pro Plus软件中的count size测量孔隙结构,采集孔隙的面积与数量信息。每块砖体随机选取20个视域进行统计分析,以确保统计结果具有代表性。

2 实验结果与讨论

2.1 焙烧尾矿用量对透水砖孔隙特征的影响

2.1.1 焙烧尾矿用量对透水砖实测孔隙率的影响

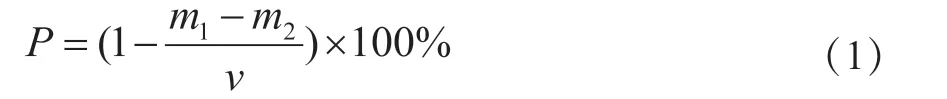

在目标孔隙率为20%,水胶比为0.3,振动时间为60 s条件下,考察不同焙烧尾矿用量对实测孔隙率的影响,结果见图1。

图1 焙烧尾矿用量对透水砖实测孔隙率的影响Fig.1 Effect of roasted tailings amount on measured porosity of permeable brick

由图1可知,焙烧尾矿用量对实测孔隙率具有较大影响,随着焙烧尾矿用量的增加,实测孔隙率呈增加趋势。当焙烧尾矿用量从40%增加到80%时,实测孔隙率数值上升幅度较大,由4.07%升高到27.79%,上升了23.72个百分点。焙烧尾矿用量从50%增加到60%时,实测孔隙率数值变化幅度最大,由9.12%显著上升到17.88%,上升了8.76个百分点。

2.1.2 焙烧尾矿用量对透水砖表观孔隙的影响

图2为焙烧尾矿用量为40%,60%和70%条件下,透水砖的等效孔径分布。

图2 不同用量等效孔径分布Fig.2 Equivalent aperture distribution with different dosage

根据图2可知,焙烧尾矿用量为40%时,透水砖孔隙孔径范围为0~2.5 mm,其中0~1.25 mm范围内的孔隙占全体孔隙的42.86%,1.25 ~ 2.5 mm范围内的孔隙占全体孔隙的57.14%;焙烧尾矿量增加到60%时,0 ~ 1.25 mm范围内的孔隙占比减少到20.32%,1.25 ~ 2.5 mm的孔隙相应增加;焙烧尾矿用量为70%时,透水砖孔径明显增大,范围扩大到0 ~ 5 mm,其中2.5 ~ 5 mm范围内的孔隙达到27.78%。

透水砖在制备过程中物料之间发生水化反应,形成铁相和水化硅酸钙C-S-H穿插搭接的网状结构填充在胶凝层的孔隙之间,对孔隙结构造成影响[15]。随焙尾矿用量增加,水泥含量减少,网状结构形成较少,出现透水砖实测孔隙率增大且孔隙孔径变大现象。因此在满足透水砖其他性能的基础上,适当增加焙烧尾矿的掺量有利于改善透水砖的透水性。

2.2 水胶比对透水砖孔隙特征的影响

2.2.1 水胶比对透水砖实测孔隙率的影响

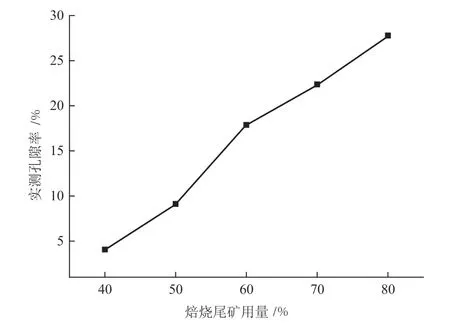

在目标孔隙率为20%,焙烧尾矿掺量为60%,振动时间为60 s条件下,继续考察水胶比对实测孔隙率的影响,结果见图3。

图3 水胶比对透水砖实测孔隙率的影响Fig.3 Effect of water-binder ratio on measured porosity of water-permeable brick

由图3可知,随着水胶比增大,实测孔隙率先快速下降,后趋于平缓。水胶比由0.25增加到0.35时,实测孔隙率下降明显,由28.48%下降到11.39%,下降了17.09个百分点。当水胶比增加到0.4时,实测孔隙率变化幅度较小,仅由11.39%下降为10.05%。

2.2.2 水胶比对透水砖表观孔隙的影响

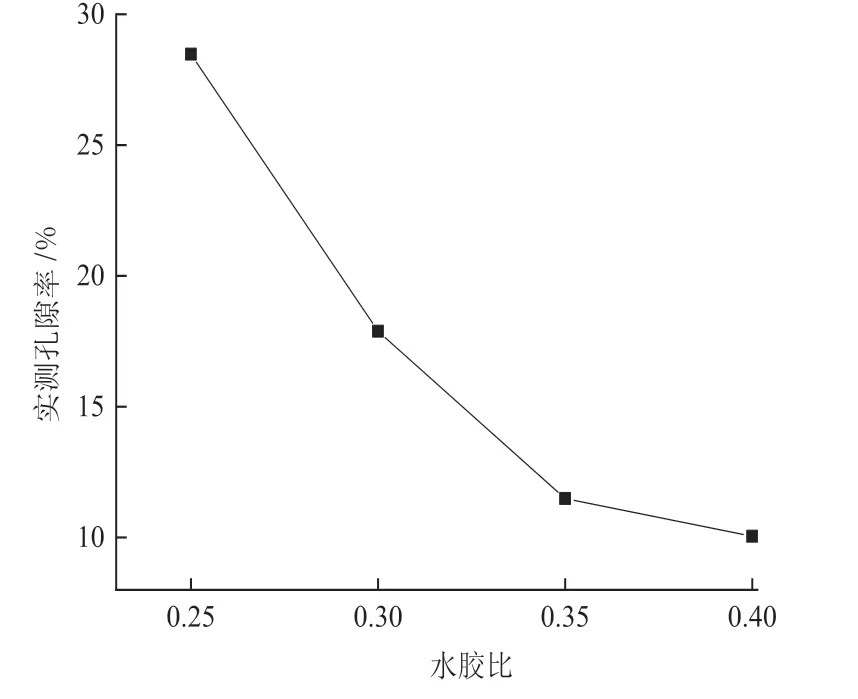

探究水胶比分别为0.25和0.4时,对透水砖孔隙的等效孔径影响,结果见图4。

图4 不同水胶比等效孔径分布Fig.4 Equivalent pore size distribution of different waterbinder ratios

由图4可知,水胶比为0.25时透水砖孔隙的孔径范围为0 ~ 10 mm,5 ~ 10 mm范围内的孔隙达到46.16%,其中7.5 ~ 10 mm的大孔高达38.47%;水胶比为0.4时,孔径全部集中在0 ~ 2.5 mm范围内,孔隙较小。

这是因为,随着水胶比增大,浆体流动性增强,成型后浆体在重力的作用下流入试块底部造成堵孔封底现象[16]。增加水胶比,导致透水砖实测孔隙率降低,孔径变小,透水砖透水性能下降。

2.3 振动时间对透水砖孔隙特征的影响

2.3.1 振动时间对透水砖实测孔隙率的影响

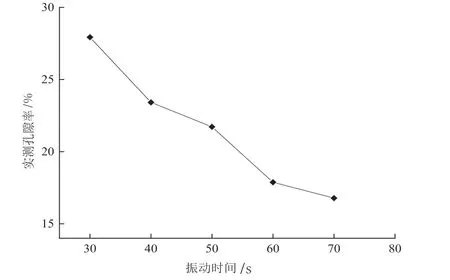

在目标孔隙率为20%,焙烧尾矿掺量为60%,水胶比为0.3条件下,考察振动时间对透水砖实测孔隙率性能的影响,结果见图5。

图5 振动时间对透水砖实测孔隙率的影响Fig.5 Effect of vibration time on measured porosity of permeable brick

由图5可知,随着振动时间增加,实测孔隙率逐渐降低。振动时间从30 s增加到40 s时,实测孔隙率下降相对较快,由27.93%下降到23.41%;振动时间由60 s增加到70 s时,实测孔隙率下降较慢,由17.88%下降到16.78%。

2.3.2 振动时间对透水砖表观孔隙的影响

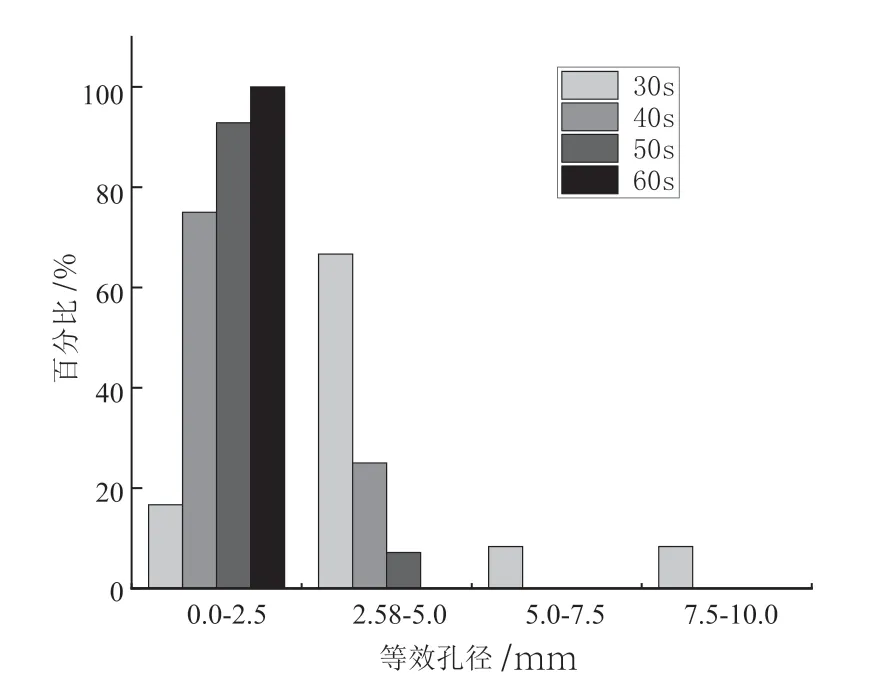

振动时间从30 s增加到60 s时,透水砖的表观孔隙见图6。

图6 不同振动时间透水砖等效孔径分布Fig.6 Distribution of equivalent pore size of permeable brick at different vibration times

由图6可知,振动时间为30 s时,孔隙孔径范围为0~10 mm,2.5~5 mm的范围内的孔隙居多,为66.67%。除此之外,还出现16.66%孔径范围为5~10 mm的孔隙;振动时间为40 s时,孔径有所减小,5~10 mm直径的孔隙消失;振动时间为50 s时,0~2.5 mm范围内的孔隙增加到92.86%;振动时间为60 s时,孔隙孔径全部集中在0 ~ 2.5 mm范围内。

这是因为,振动时间较短时,骨料与骨料之间缝隙不能被浆体有效填充,出现的孔径较大;随着振动时间增加,粗骨料发生相互间的滑移与位置重排,骨料颗粒堆积紧凑,使得砖体的孔隙急剧减少。增加振动时间,透水砖的实测孔隙率降低,孔径变小,导致透水砖透水性能下降。

3 结 论

(1)增加焙烧尾矿用量,有利于透水砖实测孔隙率的提高。表观孔隙变化特征为,随焙烧尾矿用量增加,孔隙呈变大趋势,尾矿用量为70%时,开始出现孔径大于2.5 mm的孔隙。

(2)水胶比由0.25增加到0.4,实测孔隙率由28.48%下降至10.05%,透水砖表观孔隙具有显著差异。水胶比为0.25时,孔隙孔径最大达7.5 ~ 10 mm,占比达到38.47%,孔隙较大;水胶比为0.4时,大孔消失,孔径范围缩减至0 ~ 2.5 mm。

(3)增加振动时间,透水砖实测孔隙率降低。振动30 s时,孔隙孔径范围为0 ~ 10 mm,以2.5 ~5 mm居多;振动时间增加,孔隙孔径范围逐渐减小,当振动时间增加到60 s时,孔隙孔径全部减小到0 ~ 2.5 mm。