水下生产控制系统回接至现役设施的技术考虑及联合调试方法

王聚团,戚晓宁,黄志明

(1.中海石油(中国)有限公司深圳分公司,深圳 518067;2.海洋石油工程股份有限公司,天津 300451;3.深圳深洋海工技术有限公司,深圳 518067)

0 引 言

随着新技术的不断出现,以及陆地、中浅水的油气资源勘探趋向饱和,世界各国纷纷将眼光投向深水的油气资源。相较于传统的海上油气平台,水下生产系统以其显著的技术优势和成本优势[1],日益成为深水开发的主力军,而为了降低开发投资成本,将新开发的水下生产系统回接至现役的生产设施,越来越受到各大石油公司的青睐。

水下生产系统主要由水下采油树、水下生产管汇、跨接管、海底管道、脐带缆等组成[2]。作为水下生产系统的重要组成部分,水下生产控制系统是实现水下与水面通信的桥梁[3],不仅将水下的生产动态,如压力、温度、流量、通信等实时反馈给水面控制系统,更要执行水面控制系统下达的各项指令,如关断指令、开关阀门、调整药剂注入量等。

水下生产控制系统的联合调试是为了论证水下生产控制系统在经历海上安装以后,其系统性能是合格的、可行的、可操作的[4],是水下生产系统投产运行的前提条件。

1 水下生产控制系统简述

1.1 水下生产控制系统的类型与特点

水下生产控制系统主要分为三大类,即全液压控制系统、电液复合控制系统、全电控制系统[57]。

全液压控制系统使用专用的液压管线来实现阀门的控制,不使用任何电子设备。优点是操作简单直观,缺点是系统响应速度慢、无法实时监测、脐带缆成本高,适用于短距离回接的水下生产系统。

电液复合控制系统通过使用水下电子模块(subsea electric module,SEM)、电磁阀及传感器,克服了全液压控制系统的缺点,优点是响应速度快、可以实时监测、脐带缆成本低;缺点是控制系统复杂、控制成本高,适用于中距离回接的水下生产系统。

全电控制系统省去了液压系统,采用直流电输送来控制水下阀门,优点是无液压泄漏风险、响应速度更快、控制系统成本更低,适合长距离回接、智能化生产的水下生产系统。

本文以当下主流的电液复合控制系统为研究对象。

1.2 水下生产控制系统的组成和功能

根据ISO 13628-6及GBT 21412.6[8-9],水下生产控制系统主要由液压动力单元(hydrualic power unit,HPU)、化学药剂注入单元(chemical injection unit,CIU)、主控站(master control station,MCS)、集散式控制系统(discrete control system,DCS)、供电单元(electrical power unit,EPU)、不间断电源(uninterrupted power system,UPS)、脐带缆、调制解调器、水下路由模块(subsea route module,SRM)、水下控制模块(subsea control module,SCM)、水下分配系统、水下和井下传感器、控制流体、电液飞线组成。

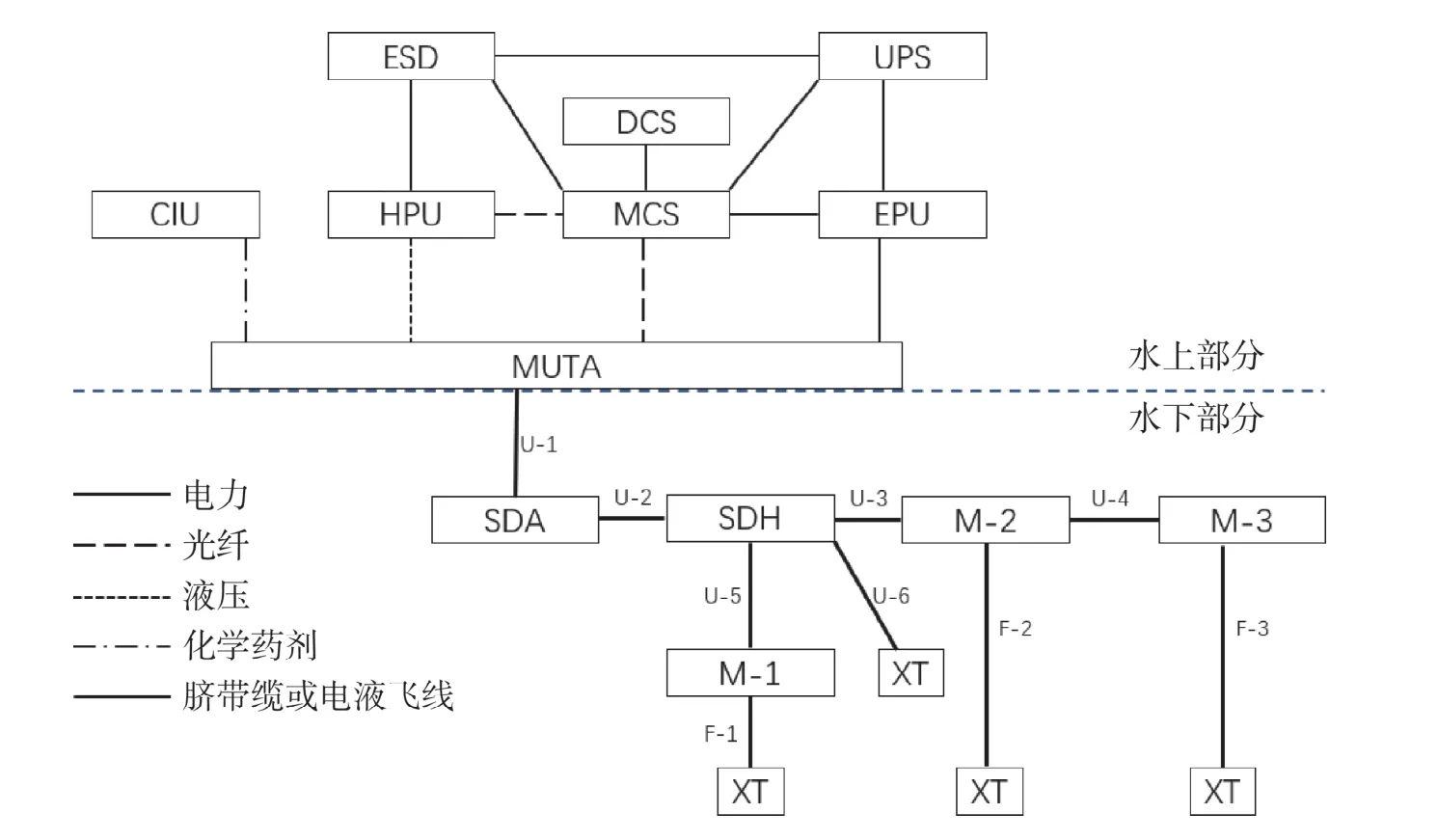

图1展示了我国某现役深水气田A的水下生产控制系统。为简单起见,在示意图每个管汇上仅连接一颗采油树,脐带缆中包含电力、液压、光纤和化学药剂,电飞线和液飞线统称为电液飞线,由于光纤信号经管汇中的SRM转换为DSL(digital subscriber line)信号并组合在电飞线中,因此电液飞线中包含电力(含DSL信号)、液压和化学药剂。ESD代表应急关断系统、MUTA代表脐带缆装配终端、SDA与SDH构成了水下分配系统、M-1/M-2/M-3代表不同的水下生产管汇、U-1至U-6代表不同的脐带缆段、F-1/F-2/F-3代表不同的电液飞线、XT代表水下采油树。每个管汇均配有SRM和SCM,每颗采油树上也配有一个SCM。

图1 气田A的水下生产控制系统示意图Fig.1 Overview of subsea production control system in Gas Field A

脐带缆是水下生产控制系统的大动脉,用来向水下设施传送电力、信号、化学药剂和液压动力。水下分配系统则负责将电力、信号、化学药剂、液压动力分配到水下各个用户。EPU通过脐带缆向水下提供所需的电力。UPS负责向EPU和MCS提供可靠、不间断的电源。HPU通过脐带缆为水下液控阀门提供稳定和清洁的控制流体[10]。CIU通过脐带缆为水下管汇和井口提供必需的化学药剂。

MCS是中心控制节点,不仅与水下进行通信,同时与HPU、EPU、UPS、ESD、DCS进行通信。DCS可以完成与MCS相同的功能,但采用分散布置。

SRM负责光电信号转换,用来转换MCS与SCM之间的通信。SCM接收MCS的指令引导控制流体开关阀门,并收集水下传感器信息,将其反馈给MCS。

ESD独立于水下生产控制系统之外,但是MCS/UPS/HPU必须无条件执行ESD发出的指令。

2 水下生产控制系统回接至现役设施的技术考虑

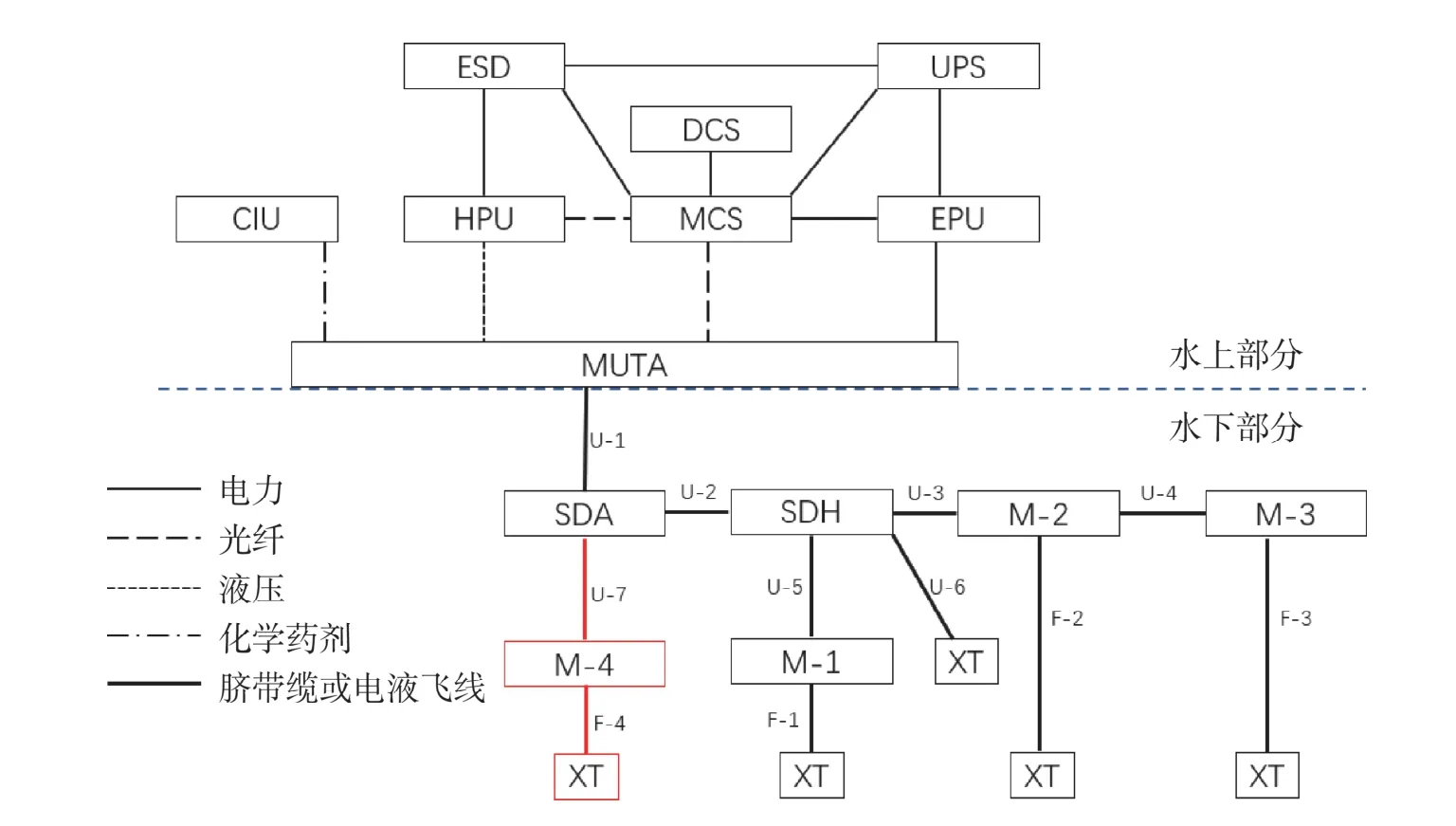

根据开发设计,新气田B需要回接至气田A,并增加一条脐带缆U-7、一个水下生产管汇M-4、采油树及电液飞线F-4,回接后的水下生产控制系统如图2所示。在气田B回接之后,整个控制系统变得更为复杂,不仅要考虑A和B两套系统的兼容性,更要考虑回接对现役设施生产的扰动。

图2 气田B回接至气田A后的水下生产控制系统示意图Fig.2 Overview of subsea production control system after Gas Field B being tied back to Gas Field A

2.1 新采购的SRM/SCM与现役的SRM/SCM之间的兼容性问题

SRM/SCM是水下控制系统的关键部件,其内部设置1∶1冗余的水下电子模块SEM,SEM通过信号电缆与MCS通信[11-12]。气田A的SRM/SCM以及MCS均由厂家X来提供,如果气田B的SRM/SCM来自不同厂家Y,则需要考虑如何与厂家X的SRM/SCM以及MCS之间的兼容性问题。

即使气田B继续采用厂家X的SRM/SCM,也要考虑兼容性问题。若新采购的SRM/SCM是经过升级迭代的,其内部电子通信元件及结构不同,也有可能与现役的SRM/SCM产生兼容性问题。

气田B为了最大限度地降低兼容性问题,选择继续使用原厂家X的产品,虽然新采购的SRM/SCM中的DSL模块数量从5个减少为2个,但并没有造成兼容性问题。

2.2 EPU电力供应与负载问题

EPU设计有单独的电力输出模块(subsea output module,SOM),可以通过水下分配系统分别向管汇M-1、M-2、M-4直接供电,并经过M-2向M-3供电。整个水下系统的电力供应与负载要考虑脐带缆总长度、电缆截面积、电缆特性、水下耗电设备数量(如SRM/SCM等)以及供电模式是单通道还是双通道等因素,并按照最坏工况(即单通道供电、系统负载最大)进行电力分析。

经过对电力系统进行分析,在考虑单通道供电、系统负载最大(即设计的所有26口水下采油树均在生产)情况下,主脐带缆U-1中为气田B预留的1条20 mm2截面的电缆依然满足使用条件,无须更换。但是针对气田B的新增支脐带缆U-7必须使用2条16 mm2截面的电缆才能满足气田B的电力需求;同时在系统负载最大情况下,管汇M-1如果按照原设计的8口水下采油树进行生产,管汇处电压只有750 V,已经低于SCM设计的安全电压861 V;为避免低于SCM设计的安全电压,管汇M-1最多只能满足4口水下采油树的生产。气田A在气田B回接时,M-1管汇恰好只有4口水下采油树在生产,且没有新增水下采油树的计划,因此,并没有对M-1造成实质性的影响;如果将来M-1管汇需要增加新的水下采油树,则必须控制在生产采油树的数量不超过4或者对M-1管汇的电力供应系统进行升级改造。

2.3 光纤通讯衰减问题

MCS通过脐带缆中的光纤与水下进行双向通信[13],由于光纤类型、长度、融接点、连接处均会影响通信信号在光纤中的衰减。合理计算光纤的双向衰减程度,对于通信质量的好坏有着极为重要的影响。

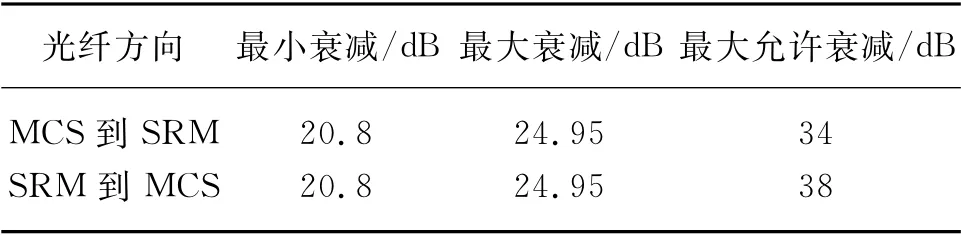

气田A选用的光纤是截面积为16 mm2的单模光纤,因此气田B也选用了同种规格的光纤,该种光纤在1 550 nm波长下的衰减率为0.19~0.22 dB/km,每个光纤接头的衰减为0.5 dB,每个光纤熔接点的衰减为0.1 d B。在气田A中,所有的SRM均是同种型号的,MCS和SRM之间的光纤双向衰减最大允许值均为38 d B。气田B的SRM中的光纤转换器由于进行了升级换代,MCS到气田B的SRM的衰减最大允许值只有34 d B,但气田B到MCS之间的衰减最大允许值仍然为38 d B。气田A和气田B的光纤衰减计算结果分别如表1和表2所示,结果表明,无论是气田A还是气田B,在所设计的光纤长度范围内,光纤衰减均在最大允许衰减值以内,不会影响通信效果。

表1 气田A的光纤衰减计算结果Tab.1 Calculation result of fiber optic attenuation in Gas Field A

表2 气田B的光纤衰减计算结果Tab.2 Calculation result of fiber optic attenuation in Gas Field B

2.4 HPU供液稳定问题

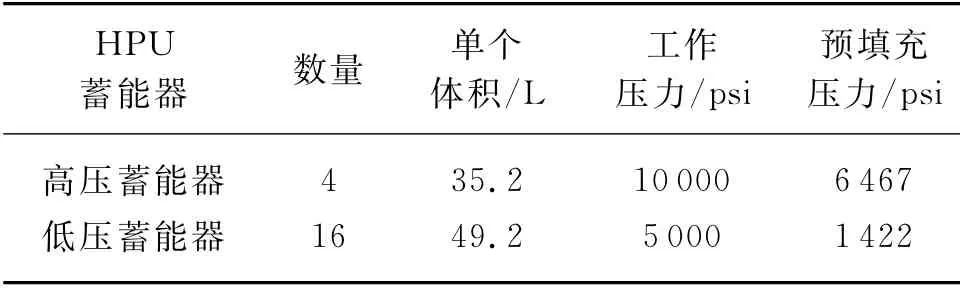

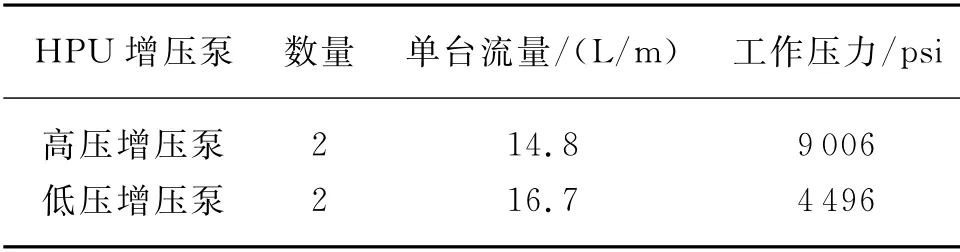

HPU供液稳定主要取决于HPU储液罐的容积、增压泵的性能、蓄能器的蓄能能力、液压管线长度及尺寸[14-16]。经过计算,现役HPU的设计能力(见表3和表4)可以满足最多19口生产井的稳定供液,而气田B回接后,总的生产井只有17口,因此回接后不存在HPU供液不足问题。

表3 HPU蓄能器设计能力Tab.3 Capacity of HPU accumulators

表4 HPU增压泵设计能力Tab.4 Capacity of HPU pumps

2.5 化学药剂注入问题

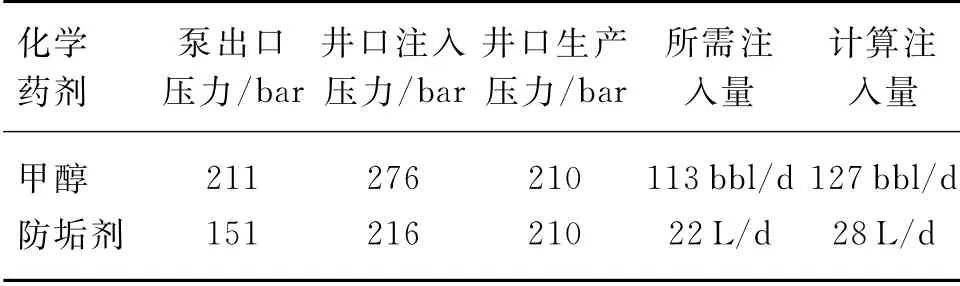

气田A的CIU主要向水下输送甲醇和防垢剂;甲醇用于在开关井时注入,以防止水合物的产生;防垢剂则注入井下,用于防止由于地层水的析出而导致的结垢问题。

甲醇和防垢剂能否注入气田B的水下井口,取决于注入泵在井口的注入压力能否克服井口生产压力,以及注入流量能否满足井口需求量。如表5所示,气田B回接以后,现役甲醇和防垢剂系统仍能满足需求。

表5 化学药剂注入能力核算结果Tab.5 Calculation results of chemical injection capacity

2.6 MCS与DCS界面问题

对于气田,在正常生产时,可以使用MCS或者DCS来执行对水下的监控功能,但在台风生产模式期间,所有功能必须由DCS来执行。MCS与DCS之间通过OPC进行通信,若要DCS能够行使MCS的功能,必须将MCS的所有控制点位全部转换为DCS的控制点位,然后由DCS的控制器执行逻辑运算,再经OPC传输到MCS。

现役的MCS及DCS都只拥有气田A的控制点位,而对于气田B的2 500个控制点位则需要重新在MCS及DCS组态。MCS只需将控制软件进行升级即可,但DCS由于控制点位已满,还必须增加新的控制机柜,来处理新增的2 500个控制点位。

在新增的控制点位组态以后,如何进行MCS与DCS之间的界面测试则显得尤为关键,要保证MCS的状态能够完好地输入DCS,又要保证DCS的指令能够正常地输入MCS。测试不但要包含所有的新增控制点位,也要包括现役的控制点位,确保控制点位无遗漏或者无删减。

2.7 ESD与MCS界面问题

对于ESD发出的指令,MCS只能接收并传递给SCM执行,并将执行结果反馈到ESD。ESD等级高低可分为ESD0、ESD1、ESD2、ESD3。对于不同级别的ESD,MCS执行不同的动作。但无论何种级别,MCS执行的指令都是针对所有的SCM,而不是某一指定的SCM。

这种设计从本质上讲是安全可靠的,但是这种设计对于气田B回接后的ESD测试则有着重要的影响,这一点将在联合调试的时候进行论述。

2.8 融合现役设施的升级或者改造问题

现役设施的控制系统升级或者改造,往往需要在计划关停期间进行,如果能将其融合到回接时一起进行,则既可以降低风险,又可以避免对产量的影响。

比如气田A的MCS服务器需要更换,而气田B的回接又要求对现有的MCS软件进行升级,可以考虑在陆地的时候,将升级后的MCS软件预先安装到新的MCS服务器上,然后在海上回接及调试的时候只需更换MCS服务器即可,而不必再次进行MCS软件的升级,就可以避免因MCS软件升级失败所带来的风险。

3 水下生产控制系统回接至现役设施的联合调试方法

水下生产控制系统的联合调试可以分为水上部分的调试和水下部分的调试[14]。水上部分的调试主要包括UPS的启动与调试、EPU的启动与调试、HPU的启动与调试、MCS的启动与调试等。水下部分的调试主要包括水下系统通电、电力及通信状态检查、水下液压系统充压、水下液控阀门开关测试、水下故障测试、ESD测试等。

由于回接的水下控制系统是功能独立的、从属于现有控制系统的子系统,且现役生产控制系统已处在正常运行状态,因此无须再进行水上部分的调试,只需进行水下部分的调试。但由于气田B的回接使得MCS与DCS均出现了不同程度的升级改造,在完成MCS与DCS升级以后,对水上部分的控制系统进行再次检查是必要的。

3.1 MCS与DCS升级后的检查

在MCS和DCS的硬件和软件均已升级并安装完毕后,此时的气田A可以正常通电。通电后需要检查MCS与气田A的水下通信是否正常、与HPU/UPS/EPU之间的通信是否正常,以及与DCS和ESD之间的通信是否正常。待一切检查正常后,则可以恢复气田A的生产;此时的气田B虽未通电,但已经具备调试的条件。

3.2 水上控制系统检查

水上控制系统检查主要是对EPU和HPU的检查。

EPU的检查主要包括水下供电模块SOM的输出电压、输出电流、在线绝缘等是否在正常范围之内。

HPU的检查主要包括储液罐液位、增压泵设定点、系统压力设定点、蓄能器预填充压力、系统警报设定点、控制液体清洁度等。

3.3 水下生产控制系统通电

如图2所示,气田B的脐带缆U-7回接至SDA,其所需要的电力、通信、化学药剂、液压均来自脐带缆U-1,而U-1中分配给U-7的电缆、光纤、化学药剂管线、液压管线已经有6年未使用过。因此,在对气田B的水下控制系统通电前,应对U-1中的这部分电缆、光纤、化学药剂管线、液压管线进行测试。

脐带缆中电缆、光纤、化学药剂管线、液压管线测试遵循的是ISO 13628-5标准[17]。电缆应进行绝缘测试IR、导体绝缘测试CR、时域反射技术测试TDR;光纤应进行光时域反射技术测试OTDR;化学药剂及液压管线应进行压力测试,测试压力应至少为系统操作压力[1819]。

上述测试完成以后,则可以对气田B的水下生产控制系统通电,通电主要是通过启动EPU中对应的SOM。在启动SOM前要预先设定电压和电流保护值,防止启动电压或启动电流过高而造成的设备损坏。水下电力及通信系统通常都采用冗余设计,即通道A和通道B,在通电时要分别启动通道A和通道B。

3.4 电力及通信状态检查

电力及通信状态检查要分别检查通道A和通道B。

电力状态检查内容如下:

(1)SOM的启动电压、启动电流、在线绝缘、运行电压、运行电流、运行绝缘。

(2)SRM供电模块的输入电压和输出电压。

(3)SCM供电模块的输入电压和输出电压。

通信状态检查内容如下:

(1)SRM/SCM通信地址。

(2)SRM/SCM的CANBus状态。

(3)SRM/SCM的控制板以及IO板的温度和湿度。

(4)水下压力温度传感器的反馈。

(5)水下液控阀门的状态。

(6)与第三方设备的通信。

3.5 水下液控阀门开关测试

水下液控阀门开关测试,主要是通过MCS发送开关阀门的指令,并记录阀门开关响应时间。与此同时,通过水下机器人ROV实际开关状态,并将实际开关状态与MCS中的阀门状态指示进行对比。

在进行液控阀门开关测试时:

(1)需要对SCM进行静水压力补偿设置,以消除静水压力影响。

(2)为避免液压系统的压力波动,同一时间只能操作一个阀门。

(3)整个测试期间,井下安全阀必须处在关闭状态。

(4)需要高级别的MCS操作权限来克服阀门存在的逻辑锁限制问题。

3.6 水下故障测试

水下故障测试分为失去电力故障测试和失去液压故障测试。失去电力故障测试[20-21],是通过启停对应的SOM,测试在失去单通道或双通道的电力供应时,对水下控制系统的影响。失去液压故障测试,是通过泄放液压系统压力来测试水下液控阀门是否关闭。

值得注意的是,电力供应是相对独立的,而液压供应则是一体的。失去电力故障测试可以只针对气田B,而不影响气田A;但失去液压故障测试则同时影响气田B和气田A。因此在进行失去液压故障测试时,必须选择合适的测试时机,将对气田A的影响降至最低。在实际设计中,如果能将气田B的液压回路独立于气田A而存在,比如在水下分别设置针对于气田B和气田A的阀门,即可以做到不影响气田A的液压系统,从而降低对现有设施的影响。

3.7 ESD测试

ESD测试是通过按动ESD按钮或从DCS发出指令,分别测试不同级别的ESD。ESD测试前可以选择性地将水下液控阀门保持打开状态,以验证阀门在ESD指令下执行关闭命令。

如前所述,不管是何种级别的ESD,MCS执行的指令是针对所有SCM的,而不是某一指定的SCM。高等级的ESD测试如ESD-0和ESD-1,不仅会对HPU下达关断命令并泄放液压系统压力,也会同时下达关闭MCS和UPS的命令。由此可见,气田B的ESD测试一定会影响气田A,这一点是无法避免的。如果MCS能够实现只针对于某一SCM或某一组SCM的ESD逻辑,则可以通过MCS来实现只针对于气田B的ESD测试,从而避免对气田A的影响。

3.8 第三方设备的测试

水下生产控制系统通常集成了多种第三方设备,如湿气流量计、含砂检测仪、冲蚀检测仪、腐蚀检测仪、化学药剂计量阀等。这些第三方设备在气田尚未投产的情况下,只能测试其与MCS之间的通信是否正常,至于其功能性和准确度如何,只有待气田投产以后再进行测试。

4 结 语

针对回接至现役设施的水下生产控制系统,在设计阶段应从技术角度全面考虑对现役设施的影响,设计原则应该是功能相对独立、控制归于一体,即电力、光纤、化学药剂、液压回路、ESD逻辑均可实现独立运行并可以进行独立测试,但所有指令与控制仍由主控站统一调配。这样才能保证在联合调试期间,尤其是在关键测试如失去液压故障测试、ESD测试的过程中,确保液压回路整体不失压、MCS能够区别执行去往SCM的ESD指令,将对现役设施的影响降至最低。