一种基于降压式数字电源控制的嵌入式软件设计

刘少龙,曹 琳,杨启帆,刘 力,刘涛瑜

(中国航空工业集团公司西安航空计算技术研究所,陕西 西安 710068)

0 引 言

工程应用中多数电源电路仅仅完成负载的供配电,设计中大多数使用成熟的模块搭建[1-3]。这种设计不仅成本较高,同时在电源本身出现故障时无法做到故障的准确记录、定位和隔离,从而使后级负载无法正常工作,同时电源本身的故障排查难度系数加大[4-7]。本文针对分立式器件构建的降压式功率变换电路,给出了一种不仅能完成输入电压的降压控制,而且可对功率电路和负载前端电路进行实时监控与管理的嵌入式软件设计[8,9]。

1 数字控制电源基本架构说明

该降压式数字电源主功率电路采用非隔离的BUCK变换器拓扑,将输入的28 V直流信号变换为系统所需的12 V直流信号,后端设置多路选通电路以完成多路负载的独立供电[10,11]。主拓扑BUCK电路采用分立器件搭建,开关管选用工作频率较高的MOSFET功率管,驱动电路完成驱动信号的放大以保证开关管的正常开通和关断[12]。数字控制电路控制芯片采用TI公司的TMS320系列型号MCU,该MCU具有多路独立输出的PWM功能模块,每路输出的PWM波频率和占空比可根据需求进行设置,同时对应的两路PWM输出也可设置为频率相同、相位相反的互补波形,该功能可满足主拓扑的开关管控制需求。同时,主控芯片实时采集主拓扑输入输出参数、负载通道电气参数和外部指令等数据,实现主功率的降压变换和智能监控功能。

为提高数字电源负载状态下的工作可靠性,该数字电源在主拓扑电路外设置了硬件监控支持电路,监控支持电路提供输出电源监控、辅助电源监控、存储电路、看门狗电路、温度监控、通信接口、人机交互接口、计时电路以及状态指示等电路,通过ARINC429总线、I2C总线等接口和主控MCU互联。主控MCU获取来自监控电路的电气特性数据并进行解析,实现对功率变换电路的控制、各负载通道工作状态的监控、辅助电源的状态检测、故障信息存储和获取以及对外维护接口。

控制软件驻留在主控芯片MCU上,实时读取主功率回路的各项电气参数,完成数字电源降压变换拓扑的工作控制,确保输出稳定的12 V直流信号,保证多路负载的正常工作。同时对负载电路和外围硬件电路进行监控,对检测出的故障进行实时记录存储,同时提供人机交互界面完成设备构型信息的升级和工作状态信息、故障信息的输出。控制软件通过I2C总线和ARINC 429总线完成设备与外部应用软件的板间通信功能。

2 软件架构设计

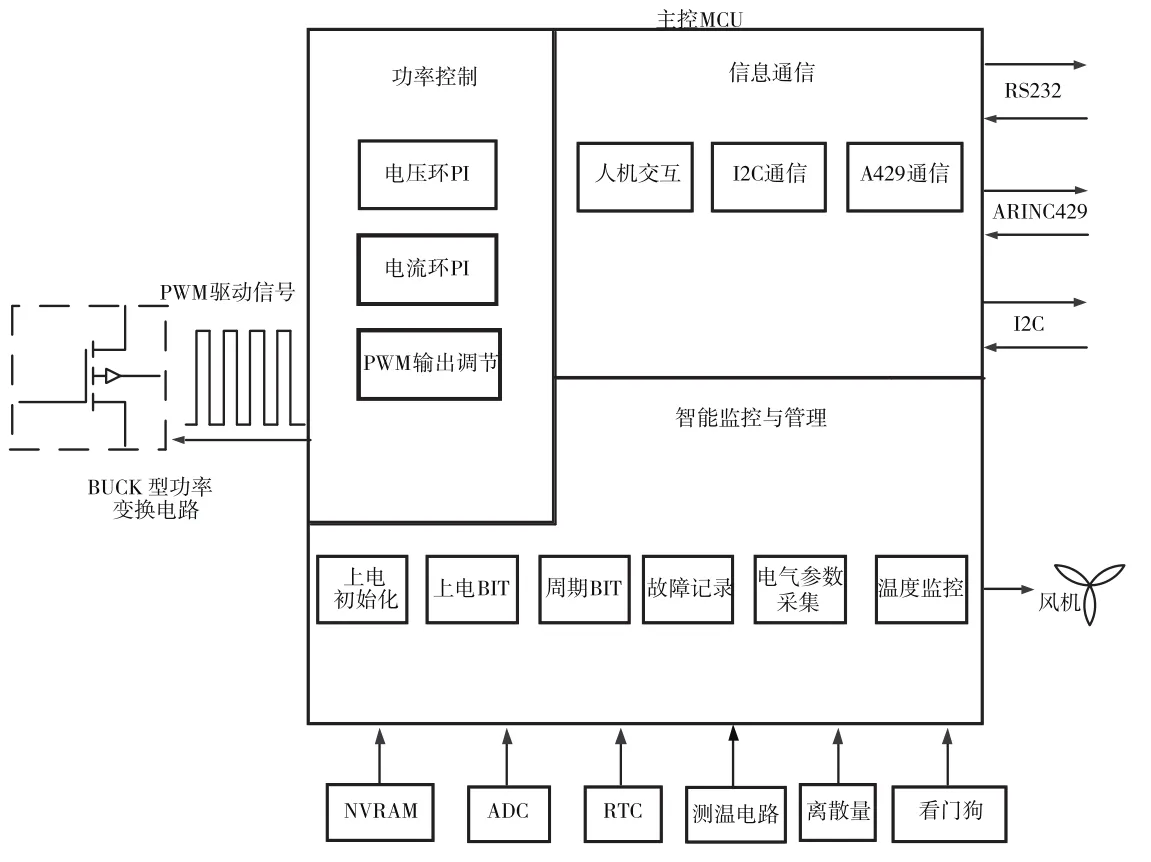

控制软件为单进程、单线程的工作模式,程序采用主程序加中断服务函数的设计思路。软件主要完成功率变换电路工作控制、智能监控与管理和信息通信3个功能,各功能块之间通过内部接口完成信息传输,确保降压变换电路输出的直流电压幅值稳定、各输出通道工作可靠。软件编码采用模块化的设计思路,确保设计的复用性和维护性,逻辑架构如图1所示。

图1 软件逻辑架构

如图1所示,软件逻辑架构主要分为3个功能块,分别为功率控制、智能监控与管理以及信息通信。功率控制部分接收来自智能监控与管理功能块的电压、电流、温度等电气参数信息并进行解析处理,得出功率变换开关管的导通占空比,然后通过片上的ePWM外设接口输出预设占空比的功率管驱动PWM信号至外部驱动电路,完成BUCK电路的工作控制。

功率控制功能块可分为智能监控与管理部分,完成功率变换电路、外围硬件电路以及片上程序的实时监控和管理,确保输出多路负载的正常工作。当电路出现故障时,关闭输出通道的开关并对故障的类型、故障编号、时间、次数等信息进行记录和存储,以方便后期的故障定位与维修。信息通信部分完成板间的命令获取和工作状态的周期上报,实现与外部设备的信息交互,同时提供人机交互接口,实现软硬件构型信息的编辑维护和软件程序的加载固化。

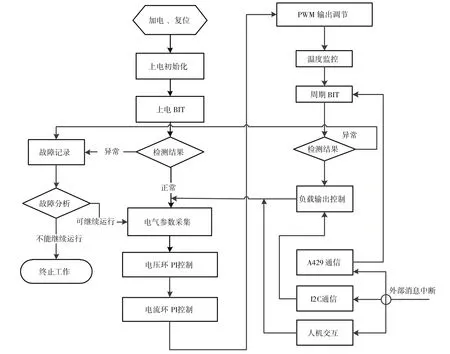

软件运行流程如图2所示。上电或复位完成后,软件开始运行。首先,完成片上存储器、片上外设、对外接口、输入输出端口以及控制环电压电流参考值的初始化,上电初始化完成后执行上电BIT,对智能监控与管理部分电路的外围基本硬件进行检测,检测结果正常则进入功率控制功能块,执行降压电路的主功率控制,异常则进行故障记录和分析,若故障不影响继续运行则仍进入功率控制模块。进入功率控制模块后,首先获取来自主功率回路的电压和电流值,经过双PI环控制后,由PWM输出调节组件输出目标占空比的PWM波,控制功率变换电路的正常工作。温度监控和周期BIT组件循环执行,确保功率变换、负载输出通道的正常工作。软件的外部通信采用中断的方式,即当通信接口传来外部消息时,立即进入相应的中断服务函数,完成信息接收、解析以及发送后,程序返回至主程序继续运行。

图2 控制软件运行流程

3 软件实现

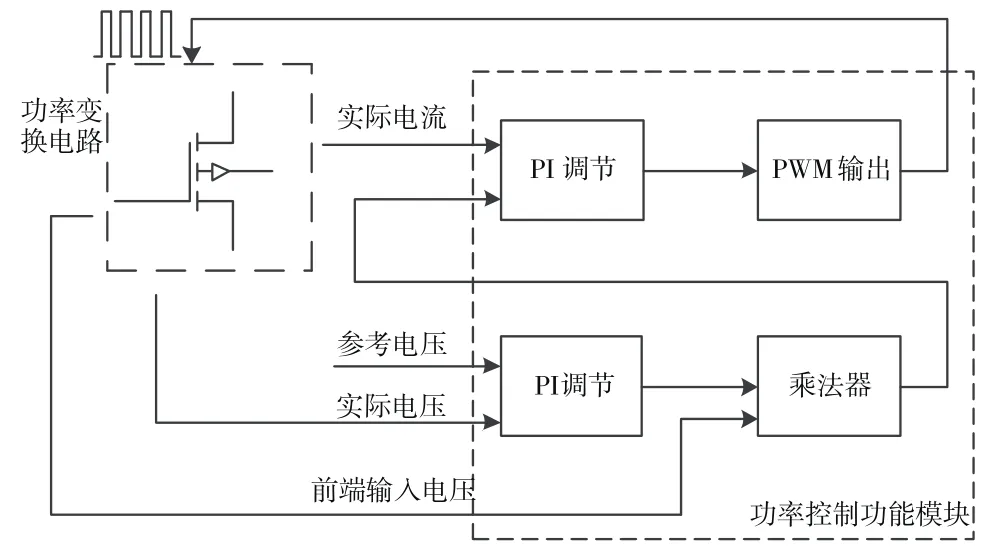

控制软件主要分为3个功能块,每个功能块又分别包含多个子功能组件。其中,功率控制功能块包含3个子功能组件,分别为电压环PI控制组件、电流环PI控制组件以及PWM输出调节组件。电压环PI控制组件又称为外环PI控制组件,完成实际输出电压和参考电压间的PI计算;电流环PI控制组件又称为内环控制组件,完成参考电流值和实际电流值的PI计算,为减小输入电压变化对输出电压的影响,在电流环PI中增加了输入电压前馈控制,这样当输入电压发生变化时,参考电流值随之变化,无需经电压控制器调节,闭环响应快速性大大提高;PWM输出调节组件接收来自电流环PI控制组件输出的脉冲宽度调制占空比数据,选择适当的频率,调用片上ePWM接口模块输出PWM脉宽调制信号,控制功率变换电路的开关管正常工作。功率控制功能块的运行流程如图3所示。

图3 功率控制功能模块运行流程

智能监控与管理功能块共包含6个功能组件,分别是上电初始化、上电BIT、周期BIT、故障记录、电气参数采集以及温度监控。

上电初始化组件运行在程序的最开始,完成片上内存、所有片上对外接口、片外硬件外设、关键寄存器数据、重要控制数据等的初始化配置、预设值写入,确保其他功能组件运行时所需必要数据的完备性和正确性。上电BIT完成监控管理辅助功能的检测,检测内容包括风机、外置NVRAM、RTC、离散量等。检测结果正常时程序继续运行,检测出故障时首先对故障进行记录,记录信息包括故障发生的精确时间、故障编号、次数信息等数据,然后再对故障类型进行判断。当故障对后续主功能的影响较小时,程序可继续运行。

周期BIT按照预设的周期值循环运行,完成程序正常运行时所有功能的检测和监控,检测项包括温度、功率变换电路前端输入电压、功率变换电路后端输出电压电流、多路负载通道的输出电压和输出电流、看门狗等。当故障发生后,立即调用故障记录功能组件对故障进行记录和分析,故障记录方式和上电BIT相同,均是将故障信息存入外置NVRAM中,以供人机交互功能组件读取。电气参数采集功能组件完成输入输出电流值和电压值的采集,对采集到的模拟信号进行解算,作为功率控制功能块的关键输入信号完成主功率变换电路的双闭环控制。

温度监控功能组件通过外置温度监控芯片获取系统工作的实时温度值,温度监控芯片放置于对温度变换较为敏感的降压型功率变换的开关管附近,以更好地达到温度监控的目的。同时温度监控功能组件根据采集到的温度信息控制风机的工作,达到系统正常散热的要求。智能监控与管理功能块各功能组件间的交联关系如图4所示。

图4 智能监控与管理各组件间信号交联关系

信息通信功能块完成所有板间通信信号的接收和发送,包括人机交互组件、I2C通信组件和ARINC429通信组件。人机交互组件为调试专用接口,完成重要电气参数和信息的输出、维护信息的编辑、故障日志的导出以及工厂模式下程序的升级和维护。I2C通信组件接收上层应用的控制命令,执行负载通道的输出控制。ARINC429通信组件接收上层应用的飞行关键信息,并将所有软硬件运行状态汇总并上传。

4 软件功能验证

软件功能验证采用硬件结果测试和软件子功能块测试用例测试相结合的方式。功率控制功能块采用硬件结果测试的方式,通过调节输出的脉冲调制方波,使用示波器观测主控制电路输出的电压、电流波形,并对波形的纹波进行分析,结果显示软件对功率变换电路的闭环控制作用良好,输出电压稳定、纹波小,输入电压前馈控制响应速度满足要求。软件其他功能块采用测试用例分别进行测试,测试结果表明各软件功能块和对应的功能组件均可达到预设的结果。

5 结 语

开关电源的数字控制避免了使用外围电路复杂的集成控制芯片,不仅具有控制方式灵活、控制精度高、闭环响应速度快的优点,同时兼顾了对外围硬件的监控和管理以及板间通信的功能。经过测试和分析,该嵌入式数字控制软件达到了预期的控制效果,具备良好的工程应用价值。