车内空气质量控制

翟汝荣 唐棉

摘 要:车内空气质量主要是指乘客能感知的车内气味、有毒有害物质(主要是醛酮类化合物及有机挥发物,统称VOC)。近年来,随着国家政策GB/T27630《乘用车内空气质量评价指南》的出台及乘客对车内空气质量关注度的提高,各大车企纷纷出台了一些提升车内空气质量的的措施。本文从车内塑料材质零部件角度出发,研究了一些经济型车型车内空气质量控制的方法。

关键词:车内空气质量 气味 VOC

引言:

得益于中国经济飞速的增长,国民生活水平的日益提高,越来越多的人对乘用车乘坐安全、舒适性要求也有所提高,特别是室内空气质量不好导致疾病问题的报道,提升了人们对车内空气质量的敏感程度及要求,因此,提升乘用车内安全的空气质量,成为各大车企提升企业形象及竞争力的主要指标。

1、车内气味的主要来源

车内零部件使用的主要材料是塑料、橡胶、皮革、纺织物、油漆、粘合剂等,其中所含的挥发性有机化合物(VOC)是车内气味的主要来源,这些挥发性有机物包括烷烃、烯烃、芳烃、醛类和酮类物质,研究发现随着车内温度的升高,车内非金属材料散发出来的VOC浓度更高。车内VOC会直接带给消费者气味性的感官刺激,让人产生不好的驾乘体验,且当车内空气污染达到一定程度时,短时间会使人感到头晕、恶心等,长期处在这种环境则会伤害到人的内脏和神经系统。

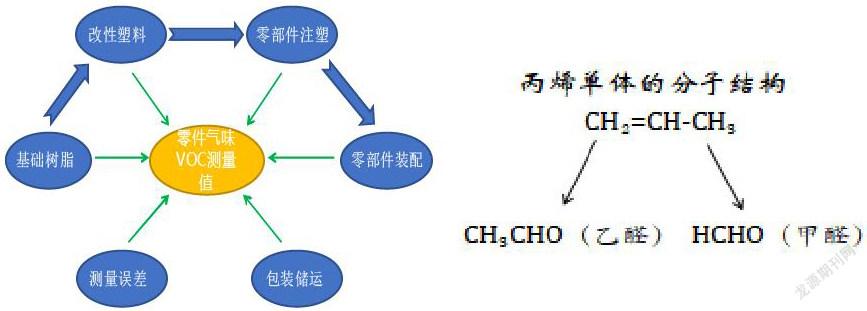

2、塑料件气味、VOC的来源及产生(控制)环节

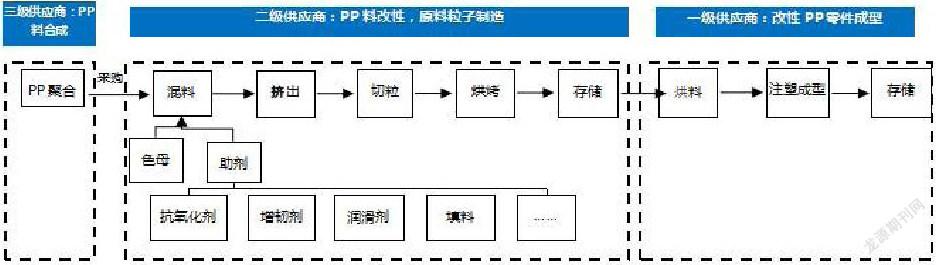

汽车零部件常用的塑料主要是以合成树脂为基础,加入辅助剂(如填料、增塑剂、稳定剂、润滑剂、交联剂及其他添加剂)制得的。我们拿使用广泛的聚丙烯(简称PP)材料举例来讲,其主要的工艺生产过程如下。

原料树脂–其化学式:(C3H6)n ,其未聚合的单体C3H6(主要产生醛类),如下图为丙烯单体的分子结构。催化剂的溶剂(主要产生苯类);

助剂 (主要产生醛类、苯类);

原材料粒子制造过程–PP的降解、氧化(主要产生醛类);助剂氧化分解(主要产生苯类);

零件制造过程–油污(设备机台污染);脱模剂(主要产生苯类、);PP的降解、氧化(主要产生醛类)。

存储存放过程降解、释放,或其他环境污染。

3、主要控制方式

1)选用低气味和低VOC的原材料,添加适量的除味剂,主要措施如下:

a.建立低VOC的材料库:对机械性和流动性适合生产汽车内饰件材料的聚丙烯,检测基料VOC和气味,从中选出VOC的气味性较低的做为有VOC要求的产品的生产基料。生产辅料选用绿色环保材料,如水性涂料、粘合剂取代溶剂等,可以减少零部件加工过程中有机化合物的用量,从而改善车内VOC。免喷涂材料在避免油漆使用的同时还能降本,且更能提高品质感。b.对助剂,测量其气味性,从中筛选出气味相对较低的使用。c.采购部门从指定分供方购买指定牌号和生产厂家的原料。d.检测部门对有要求的材料每批次检测气味性,定期检测VOC。

2)合理的生产工艺

对改性过程的控制,保证较低的料筒温度,较低的螺杆转速。

a.配料、混合过程,控制称量的准确性、加料顺序和搅拌时间,确保材料均匀。b.挤出过程是关键工序,主要控制机筒温度、主机转速和真空度。原材料粒子制造过程要有足够的真空度,真空度越高,对材料的气味性越有利,建议控制在0.06MPa以上。c.烘料过程也是关键工序,主要控制时间和温度两个参数,防止局部过热。

3)清洁、通风的存放环境(后处理)

保证半成品、成品盛具及物流包装方式通风性及防尘性。验证发现,注塑成型后通风放置,对气味性有利,放置3天后其气味测试等级不再变化。

4)建立车企或供应商管控体系

整车制造企业或主要供应商,建立生产过程监控、不合格处置以及定期检测等相应机制,保证零件每批次发货前及整车制造完成后,进行气味及相关VOC检测,将不合格控制在可控范围。

结论

车内空气质量改进对任何一个整车企业来说都是一个必须面对的复杂课题,持续提升车内空气质量还需要大家不断地研究和努力。本文从车内塑料材质零件角度出发,介绍了原材料控制、工艺控制、后处理以及建立管控体系等措施来管控车内空气质量,希望能够为同行业内相关问题的改善提供一点建议。

参考文献:

[1]辛强,宋可,王琳.车内空气中VOC污染来源分析及检测[J].汽车零部件,2016(03):077-079.

[2]陳小开,罗会龙,程赫明.汽车室内空气品质的研究进展[J].制冷与空调,2014(05):615-618.

[3]陈巧莲,高涛,袁可.提升车内空气质量[J].轻型汽车技术,2016(03):15-19.

[4]王津宁,张平奇.国产小轿车车内空气质量初步调查[J].环境科学导刊,2009(02):48-49.

[5]幸向玲,秦志辉,赵高峰.汽车车内空气质量控制.《科技研究》2019年5期.