一种基于SolidWorks的偏置曲柄滑块机构设计方法及特性分析

刘帅 贾俊良 郝继红 秦涵 梁美芹 孙哲

摘 要:偏置曲柄滑块机构作为一种常用的急回机构,在工程中得到广泛的应用。为了提高偏置曲柄滑块机构的设计精度和设计效率,通过对传统设计方法的剖析,再结合几何原理,提出了一种基于SolidWorks三维软件的偏置曲柄滑块机构的设计方法和特征分析。此方法操作简单,运算速度快,可以较快而又精确地设计出所需的曲柄滑块机构。

关键词:急回特性;曲柄滑块机;SolidWorks

曲柄滑块机构广泛应用于工程实际中,在往复活塞式发动机、压缩机、冲床等机构中广泛应用,往复活塞式发动机以活塞为主动件,把往复移动轉换为不整周或整周的回转运动;压缩机、冲床以曲柄为主动件,把整周转动转换为往复移动[1]。偏置曲柄滑块机构的滑块具有急回特性,本文利用SolidWorks软件基于曲柄滑块机构设计原理对急回机构进行设计,并进行三维建模,建模完成后利用SolidWorks motion插件对模型进行仿真和特征分析,此种设计方法可以有效降低产品的制造成本、缩短产品开发周期,并可使设计者快速地了解产品的可行性。

1偏置曲柄滑块机构设计原理

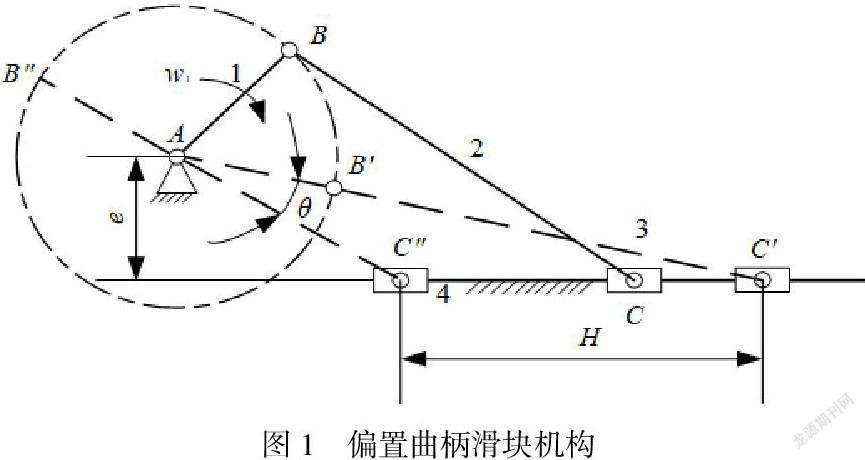

偏置曲柄滑块机构作为平面四杆机构的一类,其设计跟平面四杆机构类似,用图解法、解析法或实验法即可确定机构运动简图的尺寸参数[2]。当按给定的急回要求设计时,其设计原理为:若给定滑块的行程H和行程速比系数K和偏距e,由给定条件可得极位夹角,利用3点确定一个圆的原理,可确定过AC'C"三点的一个圆(其中C'C"为滑块极限位置),可知圆心O在C'C"的垂直平分线上,其次利用圆周角等于同弧所对的圆心角一半的几何原理,可知且滑块极限位置C'C"与OC"的夹角为90°-θ,通过偏距e可知可知机架铰链点A与滑块极限位置的水平距离为e,此原理可确定偏置曲柄滑块机构的确定解。此时AC'为连杆与连架杆的和值,AC"为连杆与连架杆的差值。

由图 1所示,设连架杆AB长度为a,连杆BC长度为b,因此,b+a的值AC',b-a的值AC"。传统方法为利用直尺进行测量出AC'与AC"的长度,进行数学运算得出连杆和连架杆的长度。即:

或者通过解析法求解,用解析法设计曲柄滑块机构时,首先需建立包括机构各尺寸参数和运动变量在内的解析式,然后根据已知的运动变量求机构的尺寸参数。偏置曲柄滑块机构以平面几何的三角形余弦定理和三角形面积公式为核心,通过设定未知数,建立方程组来求得连架杆和连杆的长度。

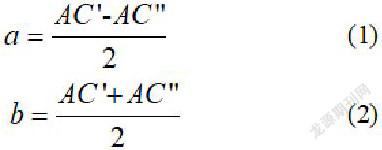

在三角形AC'C"中进行分析,根据余弦定理得:

根据三角形面积公式得:

公式(3)和公式(4)中H、e、θ为已知,a、b为未知,可将公式(3)和公式(4)组成方程组求出a、b。

由上述方法可知,当利用直尺直接测量时,限于直尺精度和测量人员的不稳定性,直尺测量出的AC'与AC"长度会有较大误差,因此求出的结果会有较大误差,而利用解析法求解时,计算步骤较为繁琐,求解较困难。

2 SolidWorks软件简介

SolidWorks是基于Windows平台的三维设计软件,是由达索系统下的子公司SolidWorks公司研制开发的。它是基于PARASOLID几何造型核心,采用VC++编程和面向对象的数据库来开发的具有基于特征的参数化实体造型、复杂曲面造型、实体与曲面融合、基于约束的装配造型等一系列先进的三维设计功能及工具,所具有的特征管理器,使复杂零部件的细节和局部设计安排条理清晰,操作简单;它采用了自顶向下的设计方法,设计数据100%可以编辑,尺寸、相互关系和几何轮廓形状可以随时修改;它的全相关技术使得零部件之间和零部件与图纸之间的更新完全同步:它支持IGES、DXF、STEP、DWG、ASC等多种数据标准,可以很容易地将目前市场上几乎所有的机械CAD软件集成到设计环境中来[3]。目前,SolidWorks已经成为微机平台上的主流三维设计软件之一。SolidWorks motion是SolidWorks软件中的一个功能强大的仿真计算插件,它使用计算能力强大的动力求解器,可以在计算中添加各类属性,可用于精确模拟和分析装配体上的运动状态,还可使用它描述模拟结果供进一步分析。SolidWorks motion 仿真分析的基本流程首先是对机构进行建模,得到装配体后通过对模型添加定义和约束,并对其施加力和驱动,建立一个完善的接近于真实的系统,进行分析仿真,最后处理分析结果并得出结论。

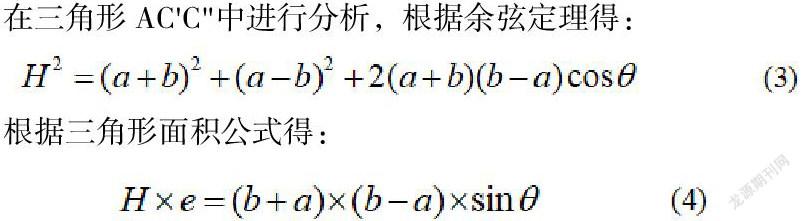

3 利用SolidWorks草图功能求解

根据偏置曲柄滑块机构几何设计原理,利用SolidWorks软件进行作图绘制[4],例如给定条件e=100mm,行程H=180mm,行程速比系数K=1.4,根据极位夹角计算公式可得极位夹角θ=30°。图 2所示为SolidWorks软件中利用草图求连架杆和连杆等参数尺寸设计图,其中给定C'C"为行程H=180mm,偏心距为C'C"距离直线l的距离为100mm,C'C"与OC"的夹角为90-θ=60°,利用SolidWorks软件具有的约束关系,使C'D=AC",并作AD的垂直平分线交AD于点B,AB为连架杆的长度,C'B为连杆长度,由图可知,可直接根据SolidWorks软件测量出AB=75.42mm。C'B=204.18mm。

4 利用SolidWorks进行三维建模

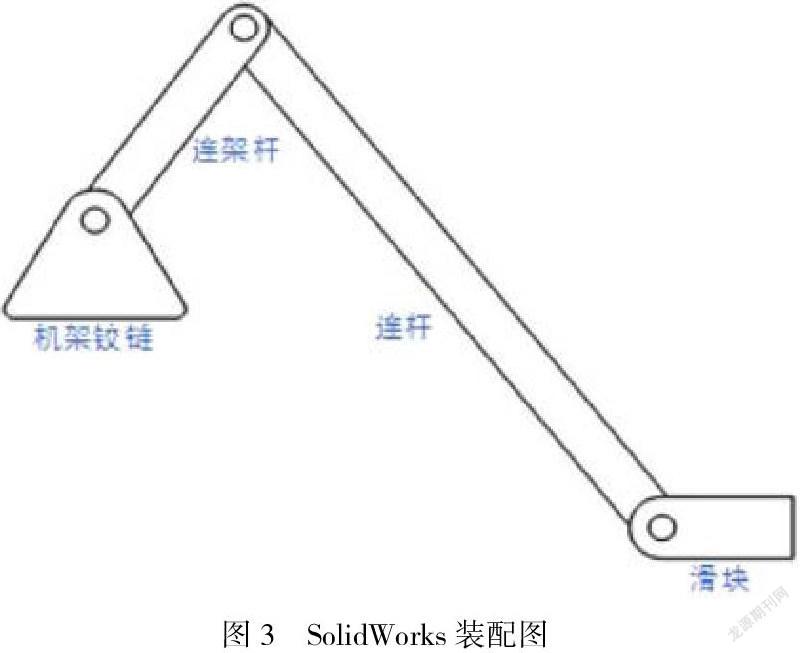

根据所求尺寸,利用SolidWorks软件进行三维模型建模,建模的基本思路是:选取基准面,创建零部件草图,标注几何尺寸,确定几何关系;选取草图上的边、面,应用拉伸、旋转、倒角、抽壳等特征命令生成三维特征,最终完成零部件三维模型的创建;确定配合关系和装配次序,根据零部件间的位置关系选择配合种类,对于结构比较简单的产品可快速一次性地完成装配,对于由较多零部件构成的复杂产品,通常是将产品按结构关系分成一个个子装配体,先进行子装配体的装配,再按照顺序完成整个产品的装配。本文通过设计和建模过程对连架杆、连杆、机架铰链以及滑块等三维模型后进行装配,装配如图3所示:

5 利用SolidWorks motion插件进行验算和特征分析

在SolidWorks软件中加入motion插件,利用SolidWorks软件中运动算例进行运动分析,设置连架杆与机架铰链铰接点位置为旋转马达位置,设置等速运动为60PRM;

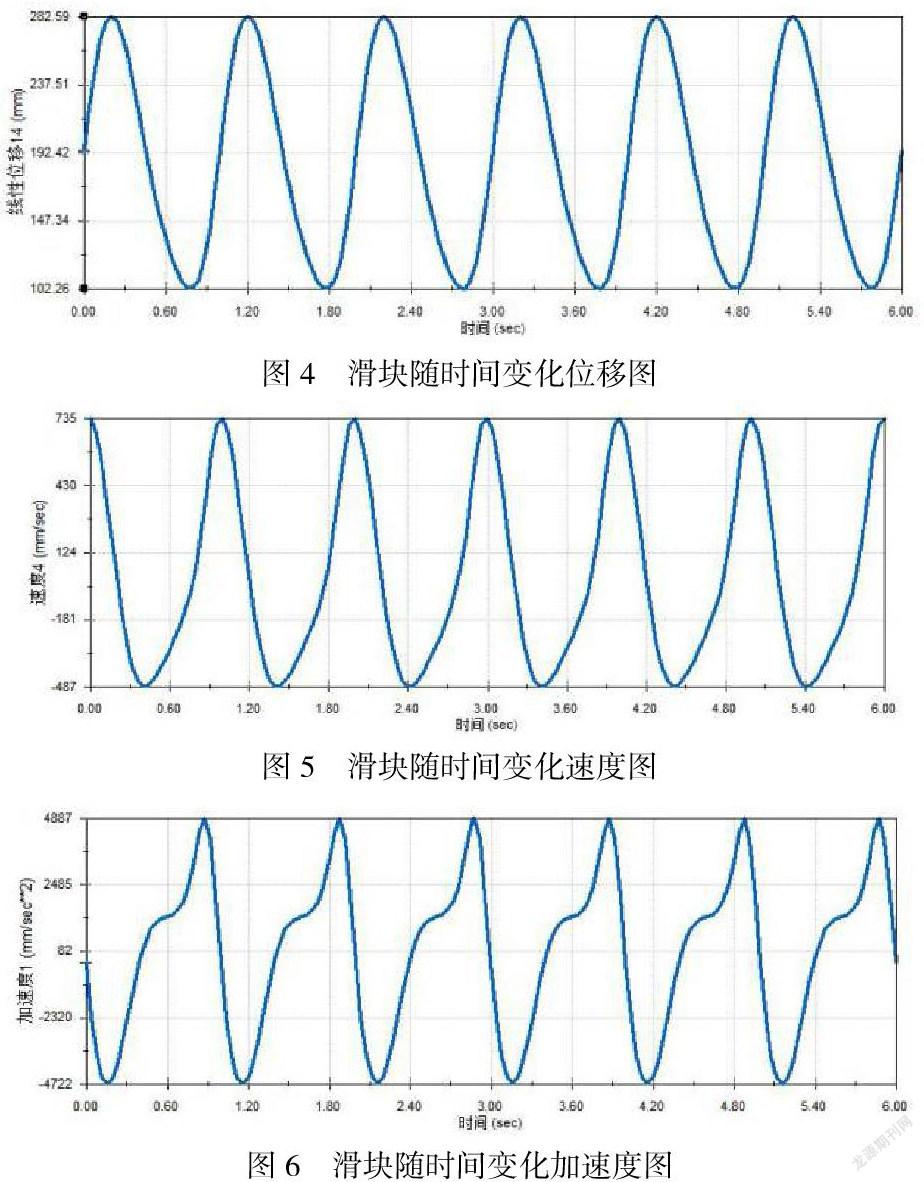

参数设置完成后进行仿真,设置仿真时间为6s,利用motion模块进行计算,计算完成后可得出结果和图解,图4所示为滑块随时间位移图,通过图4可知滑块的最小位移数值为102.26mm,最大位移数值为282.59mm,故滑块的总行程为180.33mm,推程和回程所用时间为0.41s、0.57s,求得行程速比系数K=1.39。根据分析可知设计的参数符合一开始给定的初始条件。

此外,可利用motion模块对其他结果进行分析,图5、图6分别为滑块随时间变化速度图和滑块随时间变化加速度图,通过滑块随时间变化位移、速度、加速度图可以看出,滑块的运动为周期性运动,当速度为0时,滑块到达极限位置点,当加速度为0时,滑块速度到达最大和最小值点,符合运动规律。

6 结束语

本文通过对偏置曲柄滑块机构根据设计原理利用SolidWorks软件进行作图设计,利用SolidWorks线型之间的互相约束以及测量可直接得出所需尺寸,省去了传统解析方法中的计算过程,为偏置曲柄滑块机构尺寸参数等的计算进行提供了一种新的设计思路,得出参数后利用SolidWorks软件进行三维建模和装配,同时利用SolidWorks motion插件进行仿真和特征分析,通过特征分析可判别初始条件是否符合设计要求。此设计方法能够为工程技术人员提供模拟仿真的理论依据,缩短设计制造周期,提升工程技术人员的工作效率。

参考文献

[1]陈然.内燃机曲柄连杆机构的力学行为分析[D].西安:中北大学,2015.

[2]范思冲.机械基礎[M].北京:机械工业出版社,2014.

[3]卫江红.基于SolidWorks的连杆机构的运动分析和仿真[D].大连:大连理工大学,2005.

[4]赵罘.SolidWorks2016机械设计从入门到精通[M].北京:人民邮电出版社,2016.

基金项目:

北京电子科技职业学院校级课题《基于计算机技术的连杆机构教具的设计和制作》;项目编号:2021Z038-KXY。

作者简介:

刘帅(1991-),男,硕士,山东枣庄人,工程师,研究方向:非标机械设计。