全聚焦超声技术在工业检测上的应用

刘岗

摘 要:全聚焦超声技术是近年来兴起的一种新的超声检测方案,其在缺陷检测分辨力、检测近表面盲区等方面相对传统的脉冲反射法超声有明显的优势,近年来,随着仪器性能的日益强大以及成像算法的日益完善,全聚焦超声技术在工业上的应用越来越广泛,本文介绍了全聚焦超声技术的基本原理,并以案例的方式介绍了其在工业上的应用。

关键词:全聚焦;无损检测;工业应用

1、全聚焦超声检测技术概述

全聚焦超声检测成像技术是基于合成孔径超声成像技术为基础,是一种新型超声检测成像技术方法,全聚焦超声成像检测技术能在整个成像区域内实现全聚焦成像,成像分辨率方面相比传统的脉冲反射法超声有明显提升,且成像的近表面盲区也明显小于传统的脉冲反射法成像。随着超声波仪器性能的日益强大以及成像算法的日益成熟,全聚焦超声方法相比传统的动态聚焦成像,在成像速度上有显著提高。随着电子技术的不断发展以及成像算法的日益成熟,越来越多的厂家开始推出支持全聚焦成像的超声波仪器,其在工业检测领域的应用将越来越广泛。工业检测中最常见的全聚焦检测成像方法一般采用全矩阵采集成像,近年来,利用平面波成像技术的全聚焦成像方法在工业领域得到了广泛的应用。

2、全矩阵采集全聚焦超声技术的基本原理

全矩阵采集技术(FMC)包含了探头中所有的发射和接收阵元的所有可能的A扫信号,在所有的初始的信号被采集完毕后,就能通过加载一定的延时法则进行离线处理。

全聚焦成像技术(TFM)基于一种虚拟的成像算法,通过将全矩阵采集技术采集到的数据矩阵中的每一组收发信号聚焦在重建成像区域的每一个成像点上实现整个成像区域的FMC-TFM成像,其波幅表示为:

当采用直射波模式时,假设聚焦点为P(x,y),声波从探头中的第i个阵元激发并被第j个阵元接收,设声速为c,声波传输到P(x,y)点所用时间为[1]

当采用一次反射模式时,假设聚焦点为P(xp,yp),底面反射点为R(xr,yr),声波传输到P(x,y)点所用时间为

其中C1为直射波的声速,C2为一次反射波的声速。

3、平面波成像全聚焦超声技术的基本原理

平面波成像(PWI)是一种快速超声成像方法,早期应用于医学领域。平面波成像时所有阵元同时工作,探头仅通过一次发射和一次接收就能实现对被检区域的完整成像。其原理是探头的所有阵元同时发射和接收Q个角度的Q个平面波信号,形成一个Q×N的数据矩阵。经过PWI采集的数据通过全聚焦成像技术进行成像也就实现了工业超声波使用的PWI-TFMq成像方法。相比于在医学超声中的应用,工业用PWI技术界面超声波在界面传播时的折射现象以及声波在工件中传播时的不同模态。

Q个角度在成像点P的PWI-TFM成像,其波幅表示为

其中Sqj为PWI数据矩阵中每个元素的希尔伯特变换,tqp为角度q的平面波到达聚焦点P的时间,tjp为声波从聚焦点P返回探头接收阵元j的传播时间。

当采用直射波模式时,声波传输到P(x,y)点所用时间为

其中c为声速,βq为P点时声波的折射角。

当采用一次反射波时,假设聚焦点为P(xp,yp),底面反射点为R(xr,yr),声波传输到P(x,y)点所用时间为

其中C1为直射波的声速,C2为一次反射波的声速。

4、全聚焦超声检测技术

现有全聚焦超声检测规范[2]支持厚度不低于3.2mm的各向同性、全熔透的简单几何结构板、管类焊接接头在制造阶段检测、在役检测及维修阶段检测的半自动及全自动全聚焦超声检测。全聚焦超声成像技术分为4个检测技术等级,其中A级检测技术主要使用直射模态从焊接接头两侧直接成像;B级检测技术使用直射模态和非直射模态从焊接接头两侧或两个探头位置进行成像;C级检测技术使用直射模态和基于焊接接头坡口处平面不连续性的反射模态从焊接接头两侧或者两个探头位置进行直接成像或者经过工件底面反射后成像;D级检测技术针对特殊的应用,例如用于奥氏体钢焊接接头的检测,具体细节都需经过合同双方协商确定。

检测开始前确认检测工件的规格、材质、所处的阶段、检测使用的技术等级、验收标准、使用的标准试块、对比试块和模拟试块的规范,焊接接头的结构细节以及检测的可达性。

检测时A扫的采样频率应至少为探头标称频率的5倍,使用仪器的带宽至少达到探头标的称频率的2倍,使用的高通滤波器的设置不高于探头中心频率的一半,使用的低通滤波器的设置至少达到探头中心频率的2倍。检测过程中使用的探头应有足够小的阵元间距和间隙。

对于厚度小于8mm的工件,成像区域因为焊缝本身以及焊缝两侧各1.25倍工件厚度的母材区域,对于厚度大于8mm的工件,成像区域为焊缝本身及焊缝两侧各10mm的母材区域,母材区域的成像范围也可以选择经证实的热影响区宽度。

全聚焦超声技术和相控阵超声技术相比,其对缺陷的取向性不敏感,对于垂直于扫查面的缺陷,需要使用非直射模态进行成像;对于平行于扫查面的缺陷,可以使用直射模态从缺陷顶部进行成像或者在焊接接头两侧使用两个阵列探头实施成像。

使用阵列探头搭配带角度楔块实施检测,当缺陷位于焊缝下部时,采用至少一个声束传播路径是从探头直接到缺陷的模态,更容易发现缺陷。当缺陷位于焊缝上部时,采用的全聚焦模态中包含底面反射,更容易发现缺陷。

为保证成像效果,全聚焦成像时需选择合适的扫查步进,工件厚度不超过6mm的,扫查步进不超过0.5mm,工件厚度大于6mm但不超过10mm的,扫查步进不超过1mm,工件厚度大于10mm不超过150mm的,扫查步进不超过2mm,工件厚度大于150mm的,扫查步进推荐3mm。

为保证检测效果,成像中的信噪比至少12dB。灵敏度设置时,使用的每一个全聚焦模态都要设置灵敏度。可以不使用试块,直接采用被检对象进行灵敏度设置。进行分段扫查时,两次扫查的重叠区域至少20mm。

全聚焦超聲的数据分析一般采用波幅下降的方法评定缺陷的长度,使用波幅下降或者基于衍射信号的方法来判定缺陷的高度。由于全聚焦超声技术和相控阵超声技术存在一定的相似性,可以采用相控阵超声检测标准中的相关内容进行验收评定。

5、全聚焦成像技术在工业检测中的应用

由于全聚焦超声技术成像分辨率高、近表面盲区小的特性,随着今年来随着计算机硬件A以及图像处理技术的快速发展,使得多阵元探头的实时立体成像成为可能,结合强大的数据分析工具,其在工业检测领域有着广阔的应用前景。

如图1所示为200mm厚焊缝的成像示意图,图1左侧为0-60mm缺陷的成像,图1右侧为50-200mm缺陷的成像。从成像结果可见,焊缝中的所有缺陷都能正常成像,且分辨力较高。

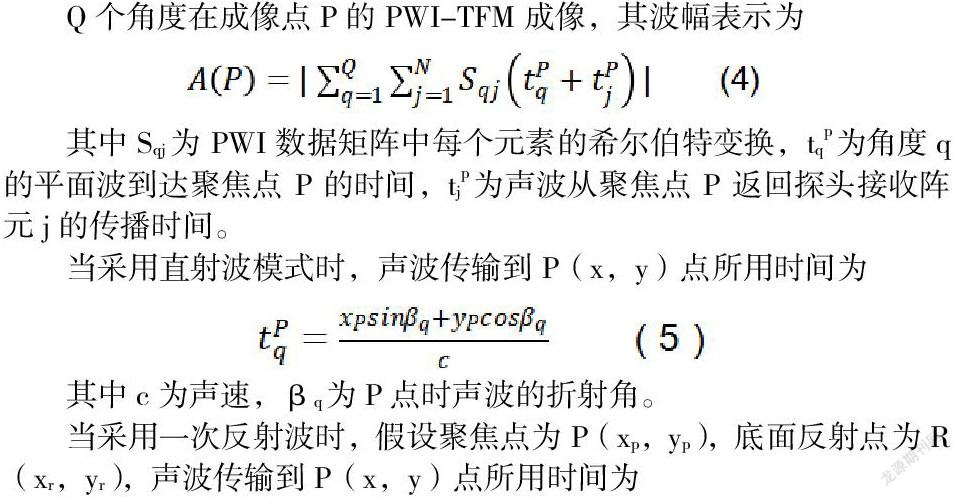

图2为6mm薄壁焊缝的全聚焦成像结果,焊缝中1mm和2mm深度的缺陷能够清晰显示,满座信噪比的要求,缺陷在工件中的横向分辨率和纵向分辨率都比较高。

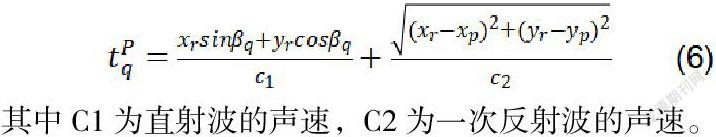

从图3可见,和基于脉冲反射法的相控阵超声成像方法类似,使用全聚焦成像方法也能角焊缝的检测中,且分辨力较高,3个相距约1mm的缺陷能够顺利区分。但是全聚焦成像在使用过程中需选用多种模态成像以防止缺陷的漏检。

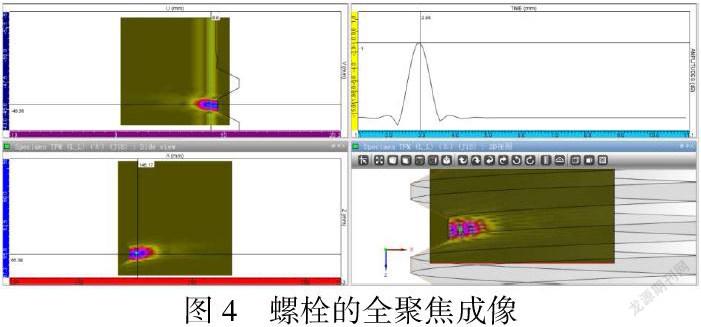

通过使用3D全聚焦检测方案,相比传统的脉冲反射法超声,螺栓中缺陷的显示更加直观,更方便和螺纹结构信号区分,有效防止信号的误判。

通过使用合适的探头并选择直射全聚焦成像模态,全聚焦超声也能用于叶片叶根的成像,缺陷信号显示直观,可以和叶根结构信号有效区分。

总结

全聚焦超声技术作为一种较新的超声成像技术,可以有效应用于厚壁及薄壁焊缝、角焊缝、以及螺栓、叶根等复杂结构的检测中。相信随着成像算法的持续优化、仪器性能的日益强大、软件功能的逐渐完善以及标准建设的不断深入,其将工业领域的应用将越来越广泛。

参考文献

[1]伦纳德·勒·杰恩、塞巴斯蒂安·罗伯特、爱德华多·洛佩兹·维拉韦德。用于超声无损检测的平面波成像:对多模态成像的推广[J].超声波,2016;64:128-138。

[2]ISO 23864(S),焊缝的无损检测-超声波测试-使用自动总聚焦技术(TFM)和相关技术