高锰钢辙叉机器人自动化修形磨削系统的探索与研究

夏武强

摘 要:高锰钢辙叉的人工修磨环境差,人工强度高,生产率低下,由于高锰钢辙叉本身变形和偏差,一致性很差,如何实现高锰钢辙叉的自动化修磨是一件值得去探索和研究的课题。本文首先分析各种问题和难点,然后结合生产实践中的一些新技术手段,利用工业六轴机器人作为执行机构,通过专用修磨工具与机器人柔性设备的结合从而实现辙叉自动化修磨。

关键词:高锰钢辙叉;機器人;自动化;修行磨削

前言:

高锰钢辙叉是铁路车辆车轮变轨系统中的一个重要工件,辙叉经铸造形成毛坯件,再进行机床加工,辙叉铸件机加工过程中需要多次人工定位和装夹,在机加工过程中会出现较大的加工变形,这样就造成辙叉机加产品在形位上的一致性不好,成品校验前还需要修磨和试装的方法达到成品要求。目前国内外大部分厂家都是采用人工打磨的方式进行修形磨削(简称:修磨),辙叉校验前的修磨属于技术性很强的作业,修磨工人一般需要2-3年的专业培养和练习才能熟练掌握修磨的方法。

一、高锰钢辙叉机器人自动化修形磨削应用的现状:

对于工件的修形磨削国内外主要是用5轴数控磨床对工件的形状进行磨削成形,例如齿轮齿面轮廓的修形,国内外都有许多公司和科研结构做了大量的应用和实践,取得了很好的效果,但是数控机床加工工件,需要工件的装夹定位的一致性必须非常好。目前利用六轴关节式机器人对大型零件做修形磨削的应用却很少,北京航空航天大学等研究机构曾经做过机器人对航空零件做修形磨削的研究,也取得一些成果。现对于高锰钢辙叉这种大型工件的机器人修形磨削目前还没有成熟的应用。

二、高锰钢辙叉机器人自动化修形磨削存在的问题和难点:

1,高锰钢辙叉工件的尺寸大,品种多,产品的外形一致性差,每个工件变形量不一致。

1)辙叉外形尺寸范围(长X宽X高):3251~4737×625~738×168~218mm

2)成品公差:长度公差+/-5mm,高度公差:-0.8—+0.6mm.宽度公差+/-1.6mm.

3)工件修磨部位相对于检测基准存在偏差,每一个工件变形量都不一样,相对于检测基准的翘曲和偏摆量都不一样,如果尺寸偏差超过2mm,工件即使修磨也无法达到要求,需要人工补焊后再修磨。

2.辙叉装配部位的修形磨削精度要求高

辙叉修磨精度和检测要求:允许试装轨轨顶与辙叉轨顶错牙≤0.5mm/m,试装轨工作边错口≤0.5mm/m(16mm线处),试装轨轨底横向不平度<2mm。因为修磨部位是1:4斜面,如果侧面要求精度小于0.5mm.顶面的精度要小于0.125mm(1:4的关系换算).对长度4米多的工件,其实加工精度要求是很高的。

3.机器人的刚性差,修形难度大。

六轴关节机器人其空件姿态非常灵活,可以代替人工进行打磨作业,但是由于关节式机器人本身是悬臂结构,机器人末端受力后整体会有一定程度的变形,如何让机器人克服或者补偿受力对变形的影响也是一个需要解决的问题。

三、机器人自动化修磨系统实施的对策和方法:

针对以上几个难点和问题,结合自己的技术知识,提出了针对性的解决办法:

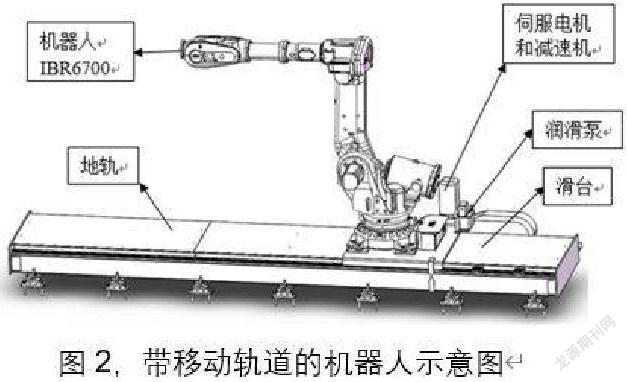

1.对于工件大,尺寸长的问题,可以给机器人加装移动轨道来扩大其加工范围,同时给工件加装变为转台。

机器人移动轨道由伺服电机驱动齿轮、齿条,使得机器人和滑台底座通过滑块、导轨实现往复直线运动。

2.配置机器人视觉测量系统提高工件定位的精度

机器人视觉测量系统包含一套是激光打点式定位系统,通过非接触方式采集工件基准部位的特征点,在工件定位基准三个平面上各采集4各点的数据,就能确定工件的基准部位的数据,再通过视觉应用软件的开发和工控机的计算,确定工件的位置和偏差,然后引导机器人修正程序,进行自动化磨削。

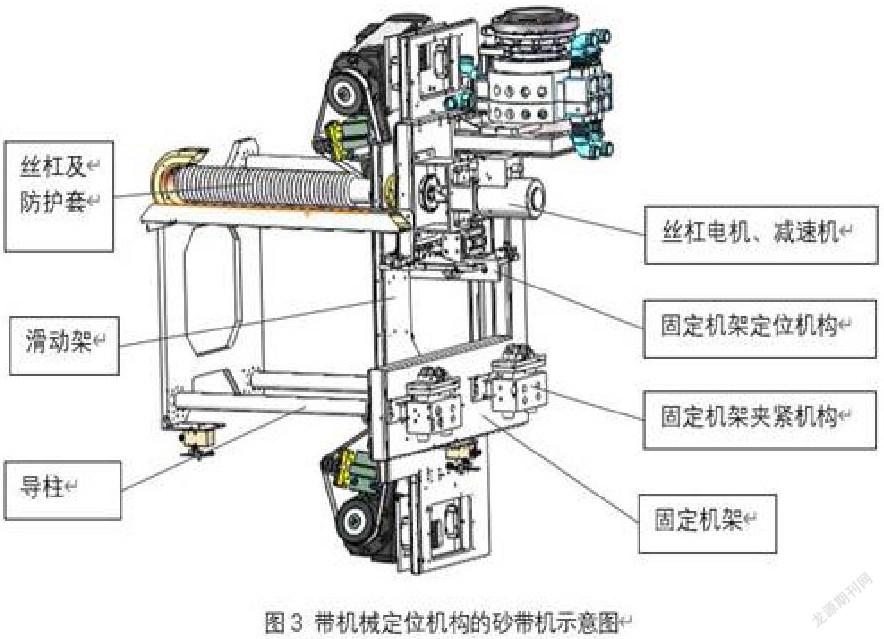

3.采用带机械定位机构的砂带机解决机器人刚性不足的问题和视觉系统精度不高的问题。

六轴关节机器人本身的刚性不足,就不能直接利用机器人的刚性来修磨工件,需要设计一套专用的打磨工具。针对铁路辙叉工件结构和特点,在砂带机上设计一套专用工装,自动夹紧和贴合定位和打磨基准部位,保证每一次打磨的基准一致,可靠贴合。专用砂带机结构如下图4所示

工作原理类似成型铣削,主要采用上、下两个母线方向与1:4斜面平行的硬性接触轮进行磨削,砂带机定位机构夹紧辙叉后,砂带电机启动,丝杠电机启动,驱动安装在滑动架上下两套砂带机同步移动,完成修形磨削。

四、研究和试验后的结论:

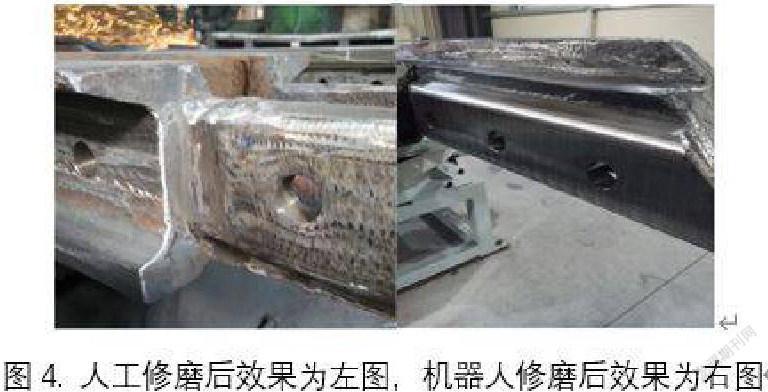

根据以上解决方案的实施,通过工业机器人抓取专用打磨工具对辙叉工件进行自动修磨测试,机器人自动修磨后的辙叉工件精度高,而且一致性好,产品表面平整度、光洁度比人工修磨后表面状况好很多,机器人修磨效率是人工效率的4倍。这个研究和试验非常成功。机器人能自动适应工件的变形和偏差,保证修磨部位和基准面保持一致,精度高,效率高,在整个辙叉修磨行业里会起到一定示范作用。见下图4: