某低品位难选钨锡矿石选矿试验研究

田树国,崔立凤

(1.低品位难处理黄金资源综合利用国家重点实验室,福建 上杭 364200;2.紫金矿业集团股份有限公司,福建 上杭 364200)

钨锡是我国优势矿产资源,储量和产量均居世界首位。钨、锡广泛应用于现代工业、国防科技等尖端科学技术领域。我国钨矿与锡矿共同的资源特点是分布广泛,储量集中,共伴生组分较多,共生及伴生组分主要有铜、铅、锌、钼、硫、铁、铋、银、铌、钽、铍、铟、镓、锗、镉以及非金属砷、萤石等[1-8]。

钨矿及锡石往往与共伴生有价金属元素致密结合,因此,选别时常采用多种选矿方法联合工艺进行分离。钨矿及锡石性脆,磨矿时容易过粉碎产生细泥,不利于钨锡有效回收,因此,在选择选矿工艺时要避免或降低过粉碎现象[9-15]。

1 矿石性质

原矿中金属矿物种类较复杂,以黄铁矿、黄铜矿、黑钨矿以及锡石为主,含有少量的铜蓝、黝铜矿、黝锡矿、硫砷铜矿、闪锌矿、辉铋银铅矿、铁氧化物以及铁矾等。脉石矿物含量高,主要为石英、黄玉、白云母、黑云母,其次为长石、萤石、硅酸盐矿物以及其他矿物。黑钨矿常呈半自形板状、柱状或他形粒状,主要与石英、黄玉等脉石矿物连生,与其他矿物的连生边界一般较为平直,易于单体解离;白钨矿含量很少,粒度也较细小,主要被脉石包裹。锡石主要呈他形粒状,有时可见短柱状晶形,主要与黄玉连生,其次与云母连生,少量锡石与石英等其他矿物连生。

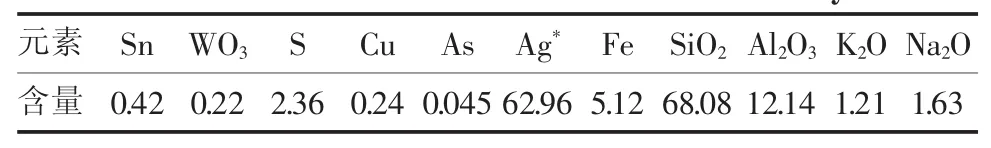

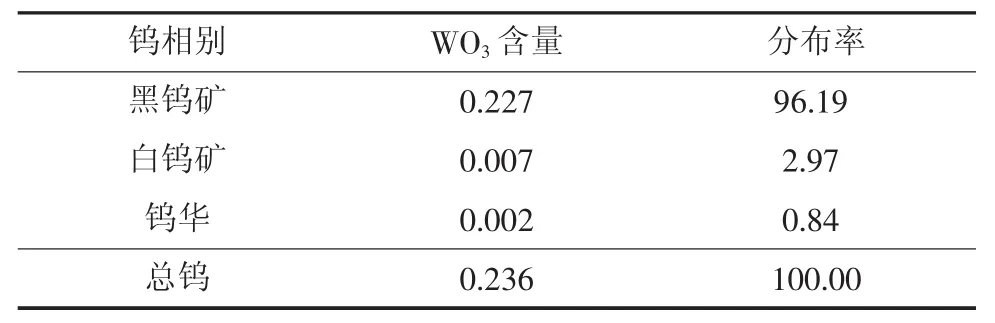

钨锡矿原矿多元素化学分析结果见表1,钨化学物相分析结果见表2,锡化学物相分析结果见表3。原矿筛析产品金属分布及钨锡矿物解离度结果见表4。

表1 多元素化学分析结果 w/%Tab.1 The results of multi-elements chemical analysis

表2 钨物相分析结果 %Tab.2 The results of physical phase analysis of tungsten

表3 锡物相分析结果 %Tab.3 The results of physical phase analysis of tin

表4 筛析产品金属分布及钨锡矿物解离度结果Tab.4 Analysis results of metal distribution of screening analysis products and dissociation degree of tungsten tin minerals

由表1结果可知,原矿WO3和Sn含量分别为0.22%和0.42%,是回收的主要有价元素;伴生铜银含量分别为0.24%和62.96 g/t,可综合回收。

由表2、表3结果可知,钨主要以黑钨矿存在,含有少量的白钨矿与钨华,锡主要以锡石存在,硫化物中锡及其他锡含量较少。

原矿筛析结果表明,WO3及Sn主要分布在+0.85 mm粒级中,分布率分别为57.02%、55.88%;-0.074 mm粒级中WO3及Sn分布率较少分别为9.74%、9.83%。钨锡矿物解离度分别为41.28%和34.06%,+0.85 mm粒级中钨锡解离度均较低,特别是锡石只有9.38%,-0.30 mm+0.074 mm粒级中钨锡矿物的解离度能达到80%左右,细粒级-0.074mm中钨锡基本解离,解离度达到90%以上。粗粒级中的钨锡需要磨矿才能有效解离。

2 试验与讨论

2.1 工艺选择

根据原矿性质研究表明,矿石中钨锡矿物嵌布粒度相对较细,+0.30 mm粒级钨锡矿物单体解离度较低,-0.30 mm粒级钨锡矿物单体解离度相对较高,为了避免或减少磨矿过程中钨锡矿物过磨现象,采用预先分级磨矿工艺,预先将-0.30 mm粒级产品分出,+0.30 mm粒级产品磨至-0.30 mm后与原矿分级-0.30 mm粒级产品合并进行钨锡粗选。采用重-浮-磁联合工艺进行钨锡选别,主要包括螺旋溜槽粗选、摇床精选、浮选脱硫、磁选分离等。

2.2 钨锡粗选试验

2.2.1 工艺对比试验

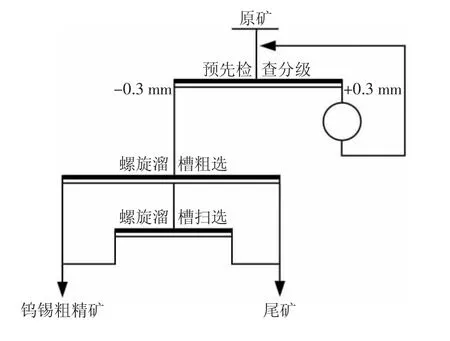

钨锡粗扫选主要采用单一重选与磁-重联合两种工艺进行对比,单一重选采用螺旋溜槽预先富集钨锡,同时开展分级螺旋溜槽与不分级螺旋溜槽对比试验,磁-重联合主要进行分级分选,采用高梯度磁选机选钨,磁选尾矿螺旋溜槽富集锡。试验流程分别如图1、图2、图3所示,试验结果见表5。

图1 螺旋溜槽给矿不分级粗选工艺流程Fig.1 Process flow diagram of non-classification roughing for spiral chute feeding

图2 螺旋溜槽给矿分级粗选工艺流程Fig.2 Process flow diagram of classification roughing for spiral chute feeding

图3 磁-重联合粗选工艺流程Fig.3 Magnetic gravity combined roughing process flow diagram

表5 粗选工艺对比试验结果 %Tab.5 Comparison test results of roughing process

从表5可知,原矿不分级螺旋溜槽重选钨锡粗精矿WO3回收率略高于原矿分级-螺旋溜槽重选回收率,Sn回收率略低于原矿分级-螺旋溜槽重选回收率;原矿分级磁-重联合工艺产出的钨锡粗精矿WO3与Sn综合回收率高于单一重选回收率。但综合考虑钨锡粗精矿产率及流程复杂程度,从简化流程,节约成本的角度,采用原矿不分级螺旋溜槽重选工艺进行钨锡粗选。

2.2.2 粗扫选优化试验

螺旋溜槽粗选产出粗选精矿、中矿及尾矿三个产品,对中矿进行螺旋溜槽扫选,产出扫选精矿与尾矿,将粗选精矿与扫选精矿合并为钨锡粗精矿,粗选尾矿与扫选尾矿合并为尾矿。粗扫选优化工艺流程如图4所示,试验结果见表6。

图4 粗扫选优化工艺流程Fig.4 Roughing and scavenging optimization process flow diagram

表6 粗扫选优化试验结果 %Tab.6 The results of roughing and scavenging optimization test

由表6结果可知,钨锡粗精矿产率33.82%,WO3含量0.57%,Sn含量1.06%,WO3回收率87.93%,Sn回收率85.75%。说明对螺旋溜槽粗选中矿进行扫选,可以有效提高钨锡粗精矿回收率。

2.3 精选试验

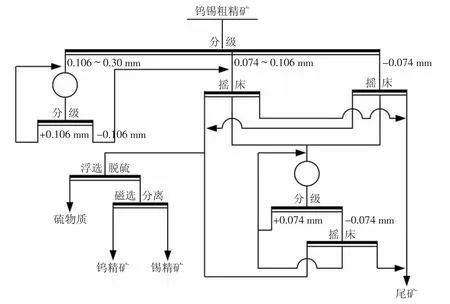

将螺旋溜槽重选钨锡粗精矿分级为+0.106 mm、-0.106mm+0.074mm、-0.074mm三个粒级,-0.106mm+0.074 mm与-0.074 mm两个粒级产品分别直接进行摇床精选,+0.106 mm粒级细度磨至-0.106 mm后进行摇床精选,摇床中矿再磨再选,再磨再选精矿与一段摇床精矿合并为钨锡精矿。钨锡粗精矿分级摇床精选试验流程如图5所示,试验结果见表7。

图5 钨锡粗精矿分级摇床精选试验流程Fig.5 Test flow of classification shaking table cleaning of tungsten crude concentrate

表7 钨锡粗精矿分级摇床精选试验结果 %Tab.7 Test results of classification shaking table cleaning of tungsten crude concentrate

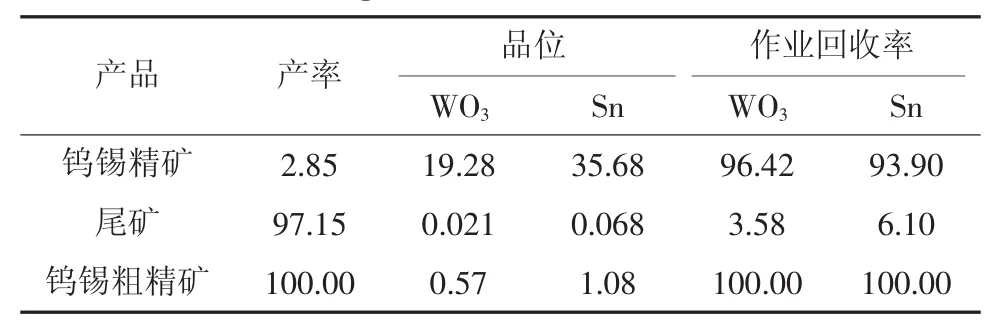

由表7试验结果可知,钨锡粗精矿分级,细粒级直接摇床精选,粗粒级再磨摇床精选,摇床中矿再磨再选,可获得作业产率2.85%,WO3含量18.28%、Sn含量35.68%,WO3作业回收率96.42%,Sn作业回收率93.90%的钨锡精矿。分级精选有利于提高钨锡回收效果。

2.4 钨锡精矿浮选脱硫

由于矿石中含有黄铜矿、黄铁矿及其他硫化矿物,与黑钨矿及锡石比重差异相对较小,重选过程中容易混杂在钨锡精矿中。对于钨锡而言,精矿中S是有害元素,需要采用浮选法脱除这部分硫化矿,提高钨锡精矿质量,试验结果见表8。

表8 浮选脱硫试验结果 %Tab.8 Flotation desulfurization test results

由表8可知,采用浮选法脱硫效果良好,硫脱除率达到97.76%,钨锡损失小,同时可以适当提升钨锡精矿品位,获得WO3含量20.31%、Sn含量37.69%,WO3作业回收率99.71%,Sn作业回收率99.89%。

2.5 钨锡磁选分离

最后通过强磁选实现黑钨矿与锡石分离,黑钨矿、褐铁矿、赤铁矿等进入磁性产品,锡石及其他少量的非磁性脉石矿物进入非磁性产品。采用高梯度磁选机对钨锡精矿进行强磁选分离钨锡,钨锡分离试验结果见表9。

表9 钨锡磁选分离试验结果 %Tab.9 Test results of tungsten tin magnetic separation

由表9试验结果可知,采用高梯度强磁选可以有效分离黑钨矿与锡石,通过一次粗选、一次扫选、一次精选的磁选工艺,可获得作业产率30.12%,WO3含量63.66%,WO3作业回收率99.46%的钨精矿;作业产率69.88%,Sn含量50.42%,Sn作业回收率98.64%的锡精矿。WO3与Sn对原矿回收率分别为84.08%和79.34%。

3 结论

(1)某低品位钨锡矿含WO30.22%,含Sn0.42%,钨主要以黑钨矿存在,锡主要存在锡石中,硫化物含量相对较高,黑钨矿与锡石嵌布粒度细,磨矿时容易造成钨锡矿物过磨,产生过量钨锡细泥,增加回收难度,属于难处理矿石。

(2)采用预先分级的磨矿工艺,可有效降低入磨量,减少次生钨锡细泥量,有利于钨锡重选回收;螺旋溜槽粗扫选抛尾,可减少摇床精选入选矿量,增加钨锡粗选回收率;粗精矿分级,粗粒再磨,摇床精选,摇床中矿再磨再选的精选工艺,有利于提高钨锡矿粗精矿品位及回收率。

(3)通过重-浮-磁联合工艺获得WO3含量为63.66%,回收率为84.08%的钨精矿;Sn含量50.42%,Sn回收率为79.34%的锡精矿,实现了钨锡资源综合回收利用的目的。