低温多效蒸馏海水淡化装置换管施工研究

王 丰,李作会,米 沛,高 伟

(1.河北国华沧东发电有限责任公司,河北 沧州 061113;2. 四川佰力特科技有限公司,四川 成都 611730)

0 前 言

低温多效蒸馏(LT-MED)海水淡化技术是指在真空情况下,盐水的最高蒸发温度低于70℃的淡化技术,其特征是将一系列的水平管喷淋降膜蒸发器串联起来,用一定量的蒸汽输入通过多次的蒸发和冷凝,后面1效的蒸发温度均低于前面1效,从而得到多倍于蒸汽量的蒸馏水的淡化过程。低温多效蒸馏与多级闪急蒸馏海水淡化技术相比,操作温度较低,在一定程度上减缓了结垢倾向,但是不能完全避免结垢。由于污垢的导热系数极小,结垢会严重影响海水淡化蒸发器换热管的传热性能,使造水比大幅度降低,更严重的是结垢会引发垢下腐蚀,造成换热管穿孔泄漏,影响淡化水品质。由于第1效的海水蒸发温度最高,虽然通过严格控制运行参数并添加阻垢剂等方式能延缓结垢速率,但长期运行仍不可避免会产生大量结垢,影响装置换热效率,降低产水量。

海水中含有高浓度的氯根离子,其腐蚀性很强,所以海水淡化设备的设计和制造必须采用能够抵御海水腐蚀的材料。早期设计的海水淡化设备,采用的是铜合金换热管,近期新设计的海水淡化设备,已全部采用钛换热管。

钛一度被认为是一种稀有金属,这是由于过去的工艺手段难以提取出金属钛,而实际上,钛在地球中的含量非常丰富,在所有元素的含量中排名第十位。随着钛的冶炼技术的提高,钛的产量得到大幅提升,价格显著下降,钛及钛合金在世界范围内取得了广泛的应用。

1 现 状

1.1 设备简介

国内某滨海电厂25 000 t/d 4号低温多效蒸馏海水淡化设备,使用汽轮机的二、四段抽汽做为动力汽源,通过蒸汽喷射压缩机(TVC)在第四效蒸发器抽汽,降低蒸发器压力,使海水在低温下沸腾。装置主要包括:蒸发器本体、物料水系统、冷却海水系统、盐水系统、凝结水系统、成品水系统、化学加药系统、抽真空系统。其中蒸发器本体是整个低温多效蒸馏海水淡化装置的核心部分,蒸发器本体的核心为壳体与换热管束。

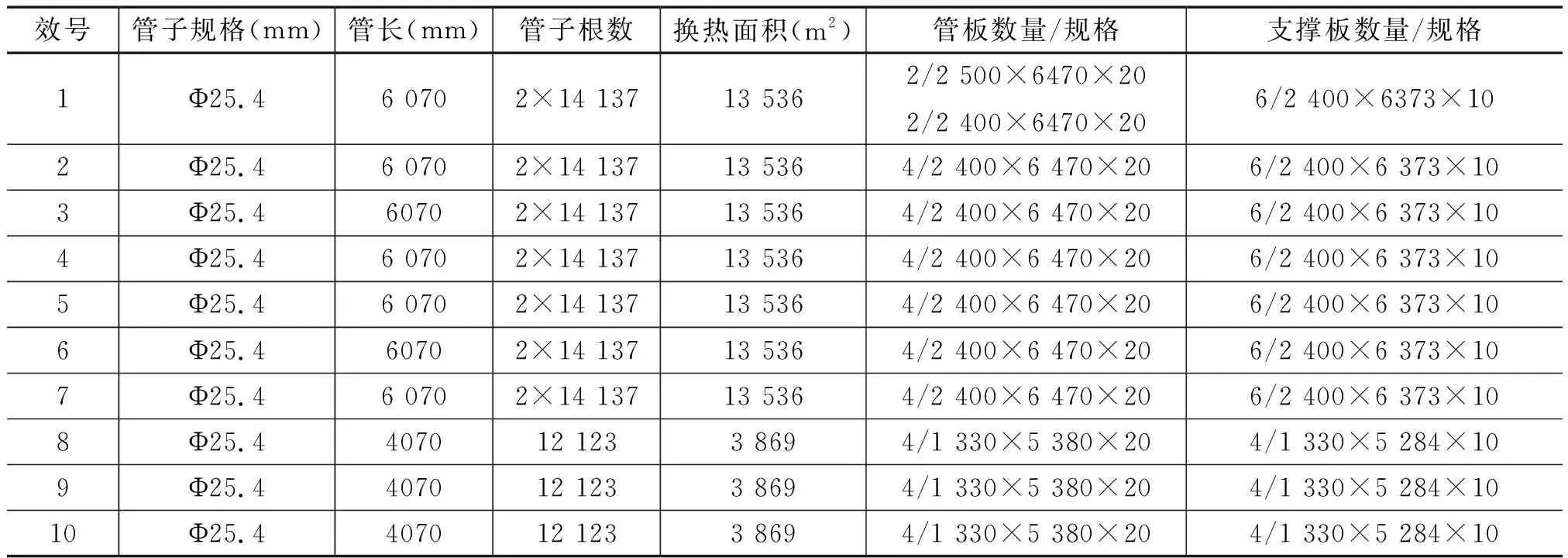

海水经过冷却海水系统喷入蒸发器本体,整套装置在≤68℃低温下运行,出水含盐量≤5 mg/L(电导≤10μS/cm),蒸发器共分为10个效体,前7效内每效含换热管束28 274根,其中上层1-12排为钛管,13排至以下为铝黄铜管;后7效每效含换热管束12 123根,其中上层1-9排为钛管,10排至以下为的铝黄铜管;管束与管板间为胀接,管板材质为316 L不锈钢,04海水淡化蒸发器换热管的设备参数如表1所示。

表1 某电厂04海水淡化蒸发器换热管设备参数

1.2 蒸发器换热管束现状情况调查

装置正常运行时汽侧压力高于盐水侧压力,浓盐水不会污染产品水,可充分保证产品水质量。但换热管束泄露时会有浓盐水通过换热管泄露到汽侧,造成出水含盐量超标,只能通过堵住泄露的换热管进行临时处理。直至本次施工之前,04海水淡化蒸发器的第1效蒸发器铜合金换热管腐蚀泄漏非常严重,堵管数量约3500根,占该效总管数的12.4%(见图1)。同时根据蒸发器底部换热管检查结果,第1效蒸发器的结垢情况极为严重,换热管之间间隙已被块状垢充满,垢样平均厚度为6.7 mm。通过对蒸发器底部换热管所结垢样的全分析得知垢层主要成分为CaCO3和MgCO3以及少量的CaSO4、SiO2、Al2O3、Fe2O3。蒸发器换热管束表面结垢后,水垢的导热系数远远小于金属铜的导热系数,不仅造成换热率下降,还会使盐水流动速度下降,使盐水温度上升,越靠近管束中部此情况越显著,使盐水温度超过70 ℃,碳酸钙结垢倾向越大。这种情况长期存在下,结垢情况就会从管束中部向四周传递,从1效向末效传递,最终使海水淡化装置造水比大幅下降。

图1 蒸发器堵管非常严重

鉴于换热管束的泄露与表面结垢已经影响了设备的性能和安全,如不及时处理将无法保证海水淡化装置正常运转。故此次拟将第1效蒸发器的HAl77-2铜合金换热管全部更换为TA2钛换热管。经过设计人员对于换热性能、耐腐蚀性能、强度、加工性能、抗冲击性能等方面的比较和计算,通过了可行性论证,但是我国大型低温多效蒸馏海水淡化装置的数量较少,累积的工程技术资料不足。工程具体施工上仍有很多未知情况等待施工人员去一一面对和处理。

2 换管施工

我们针对蒸发器换热管束结垢底部多,顶部较少的具体情况,决定采取上部换热管使用 “拔管法”用液压拔管设备将换热管整体拔出,这样省时省力,废铜管也便于收集存放。下部结垢较多的换热管视情况通过人工分段切割拆除。

采用“拔管法”的关键在于要预先拆除胀管部分,并且拆除时要求不能损坏管孔,保证管孔的表面上不会因拆除形成纵向损伤痕迹或环形伤痕,同时不得影响管孔尺寸与形状,否则会影响重新胀管的质量甚至导致管孔报废。我们采取的方法是:先用扁錾从管板两侧将管头部分錾成桃形,确认管孔处已退胀松动后再使用液压拔管设备进行拔管。

在拔管施工进行到第4层管束时,发现换热管外壁结垢程度非常严重(见图2),超过了前期的预计。施工人员拔管时阻力巨大,部分存在腐蚀的管束因应力集中,出现管束在拔管时断裂,无法将整根管束抽出。所以拔管施工被迫提前结束,转为人工分段切割拆除。

图2 换热管外壁结垢非常严重

采用人工分段切割的方法,需要以蒸发器内部隔板为界,将整根换热管分割成6段,然后由人工传递移出蒸发器。由于第1效蒸发器整体空间受限,只有一个人孔可供物资与人员进出,人工分段切割转运的的工作量是整体拔管工作量的数倍,实施后对于整个工期的影响尚未可知,有待施工队伍在人员安排、资源配置方面做出调整来满足工期的要求。

同时由于蒸发器整体空间受限与铜管外壁结垢严重的具体情况,施工人员放弃了传统的火焰切割的方法,通过现场试验决定采用冲击铲铲断的方法(见图3),这个方法相较于火焰切割没有火焰产生,在封闭空间也可实施,对操作者正常呼吸没有影响,减少了因气体燃烧带来的多种安全风险。

图3 采用冲击铲的方式切断铜管

结束工作量最大的换热管束拆除工序后,需及时对蒸发器内部进行清理,同时对管板与隔板的管孔进行全面检查。先用细砂布配合电动工具打磨残留锈蚀与管孔边缘的毛刺,再用清洗剂清除管孔壁上的残留污渍,个别存在锈蚀的管孔需由技术人员进行处理。清理后的管孔壁不得有纵向刻痕,个别锈蚀修复管孔允许有一条螺旋形或环形刻槽,刻槽深度不超过0.5 mm,宽度不得超过1 mm,刻痕距管孔端部的距离不小于4 mm。管板、隔板清理结束后(见图4),准备进入穿管、胀管工序。

图4 清理干净管板和管孔上杂质和毛刺

在换热管与管板的连接方式中,胀接是比较常见的一种方式,在国内有较为丰富的应用经验。其主要原理是运用胀管设备促使换热管及相应的管板发生一定的变形,管口成塑性变形而管孔处于弹性变形范围之内,由于管孔的弹性变形将管口紧紧固定而达到良好的连接效果。

穿管工序和胀管工序,决定了新的换热管使用寿命以及设备的换热性能,要保证换热管尽量不发生损坏,还要保证胀管的严密性和管子与管板胀接的连接强度。第1效蒸发器的隔板间距较大,接近1 500 mm,管子穿过管板后,由于自重产生的下垂,将会导致管子进入下一张隔板时出现错孔,为了避免这样的情况发生,施工人员在每根管子的端部加装了穿管导向器,穿管时在两端管板和各道隔板处都设人员引导,使穿管对准各道管孔,避免冲撞(见图5)。

图5 穿管过程中

胀管选用国内知名品牌的胀管器和胀管机,并且在正式胀管前,首先在专用试板上进行胀管试验,胀管设备试胀的外观质量和胀管率合格后,方可在蒸发器管板上进行正式胀管,避免因胀管器质量造成管内划伤,以及扭矩选用不合适造成胀接强度不合格。

胀管工序完成后,就可以在蒸发器盐水侧喷淋、灌水进行密封性检验,检验管子是否有漏胀、损坏以及胀管密封性是否满足运行要求。最后,施工队为人孔和端盖更换上新的密封胶垫,回装好人孔和端盖,再做一次管侧的灌水试验,合格后即宣告整个换管施工完工。

经过施工人员、技术人员以及质量人员的共同努力,本次换管施工顺利结束。海水淡化装置换管后,系统监测出水含盐量为4 mg/L,满足设计出水含盐量≤5 mg/L(电导≤10 μS/cm)的要求。额定造水比由11恢复至设计值13.0,装置制水效率大幅提高。设备的热交换性能以及严密性完全满足设计要求。

3 结 语

本文通过对此套低温多效蒸馏海水淡化装置换管施工过程进行分析,得出换管施工工艺要注意以下几点:

1)是否具备液压拔管的条件;

2)当管外结垢严重时应当有相应的解决方案;

3)切割移除旧管时勿伤及管板管孔;

4)穿管时务必加装导向器并且人工及时纠偏;

5)胀管前必须做试验。

针对以上要点,严格控制施工过程中这几个关键节点,换管后的设备性能和寿命才能得到有效保障。同时也为同类型低温多效蒸馏海水淡化装置的维修、改造提供了一个参考。