某页岩气井管柱腐蚀原因分析

岳 明,龙 岩,张 腾,王 磊,邝献任,吉 楠,闫 湃

(1.中国石油集团川庆钻探工程有限公司页岩气勘探开发项目经理部 四川 成都 610056;2.中国石油集团工程材料研究院有限公司 陕西 西安 710077;3.西安石油大学 陕西 西安 710065)

0 引 言

我国页岩气储量丰富,随着页岩气开采成本逐步降低,产能快速释放,我国页岩气开发进入急剧增长期[1-2]。页岩气的主要成分是烷烃,另有少量CO2,相比于高含CO2、H2S气田,页岩气对管柱的腐蚀性并不强[3]。然而,近年来,随着水力压裂技术的大规模应用,注入介质造成页岩气生产环境改变,井下管柱及地面管线腐蚀穿孔失效频发,尤其是对于井下管柱而言,其服役工况环境的苛刻程度还受温度梯度变化的影响,腐蚀机理异常复杂[4-5]。

我国西南某页岩气区块在修井作业过程中,发现某井653~686 m深处3根Φ60.3 mm×4.83 mm N80E油管腐蚀穿孔,1 000 m以下油管柱外壁结垢严重。本文结合宏观分析、理化性能分析和腐蚀产物分析,对该井2根不同井深服役油管(浅井段油管(井深653 m)和深井段油管(井深2 009 m))的腐蚀原因进行对比分析,针对性地提出腐蚀控制措施,旨在预防页岩气油管异常失效,保障页岩气井生产作业安全。

1 失效井工况

该井于2015年12月投产,井深5 538.00 m,油压3.45 MPa,套压3.41 MPa,日产气0.535 8×104m3,日产水1.0 m3。该井采出气中CO2含量1.41%,不含硫化氢。采出水组分分析结果见表1,可以看出产出水的pH值偏中性,Cl-含量10 726 mg/L,总矿化度18 440 mg/L。此外,对失效井该区块采出水中细菌含量进行检测,硫酸盐还原菌在200~14 000 个/mL,远超过SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》中硫酸盐还原菌含量最高25 个/mL的要求。

表1 采出水离子含量分析 mg·L-1

2 失效油管测试分析

2.1 宏观形貌分析

图1为该井油管外表面宏观形貌,可以看到,浅井段油管外表面存在穿孔特征,其表面未见覆盖物附着(图1(a));相反,深井段油管尽管穿孔,但其外表面存在大量结垢特征,垢层经轻微敲击后易脱落。采用超景深显微镜对油管外表面腐蚀特征进行高倍观察及测量,可见浅井段油管穿孔处呈圆形,穿孔周围具有多层同心圆状的阶梯形貌,穿孔区以外的管体外表面还存在大量腐蚀坑,经3D形貌测量可知,穿孔区以外的腐蚀坑最大深度1 199 μm,已到达该油管公称壁厚4.83 mm的24.6%,如图2所示;深井段管体外表面则以均匀腐蚀为主,经3D形貌测量可知,管体外表面腐蚀坑最大深度仅为54 μm,如图3所示。

图1 打捞油管外表面宏观形貌

图2 浅井段油管超景深形貌

图3 深井段油管超景深形貌

2.2 化学成分分析

分别从浅井段和深井段油管取化学分析试样,依据ASTM A751标准,使用ARL 4460直读光谱仪对其进行化学成分分析,分析结果见表2。

表2 油管化学成分分析结果(质量分数) %

化学成分分析结果表明,浅井段油管和深井段油管管体化学成分符合API Spec 5CT标准对N80油管的要求。

2.3 金相分析

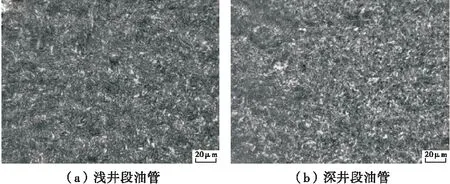

分别从浅井段和深井段油管取金相分析试样,依据ASTM E112、ASTM E3-11以及ASTM E45标准,采用金相显微镜对试样显微组织、晶粒度及非金属夹杂物进行分析,分析结果见表3,显微组织照片如图4所示。金相分析结果表明,浅井段和深井段油管管体组织均为回火索氏体,晶粒度分别为10.5和10.0级,非金属夹杂物等级为A 0.5、B 0.5、D 0.5级,未见明显异常组织分布。

表3 油管金相分析结果

图4 油管显微组织

2.4 力学性能分析

分别从浅井段和深井段油管取纵向拉伸试样,依据ASTM A370标准进行拉伸性能试验,结果见表4;分别从浅井段和深井段油管取纵向夏比冲击试样,依据ASTM A370标准进行夏比冲击试验,结果见表5;分别从浅井段和深井段油管取硬度环试样,依据ASTM E18标准进行洛氏硬度试验,结果见表6。试验结果表明,浅井段油管的抗拉强度、屈服强度及伸长率均不符合API Spec 5CT标准对N80钢级要求,部分拉伸试样断裂于管体外表面腐蚀坑处(如图5所示),从而影响拉伸试验结果;相反,深井段油管的拉伸性能符合API Spec 5CT标准对N80钢级要求。此外,深井段油管和浅井段油管的冲击性能及硬度未见明显差异。

表4 拉伸性能试验结果

表5 夏比冲击性能试验结果

表6 洛氏硬度试验结果

图5 浅井段油管拉伸试验断口附近腐蚀坑形貌

2.5 微观形貌分析

采用扫描电子显微镜(SEM)对浅井段和深井段油管外表面腐蚀特征进行微观形貌观察。图6为浅井段油管外表面腐蚀坑微观形貌,可见腐蚀坑内金属基体已经严重损伤,出现类似沿晶状腐蚀特征,局部区域覆盖腐蚀产物,高倍下观察,可见腐蚀产物呈多孔结晶状形貌;从管体腐蚀坑处取样进行截面形貌分析,可见腐蚀坑底部呈浅碟状,坑内存在大量腐蚀产物,并可见分层特征。图7为深井段油管外表面微观形貌,该油管外表面未见金属基体局部腐蚀损伤,主要覆盖大量疏松覆盖物。

图6 浅井段油管外表面扫描电镜形貌

图7 深井段油管外表面扫描电镜形貌

2.6 腐蚀产物分析

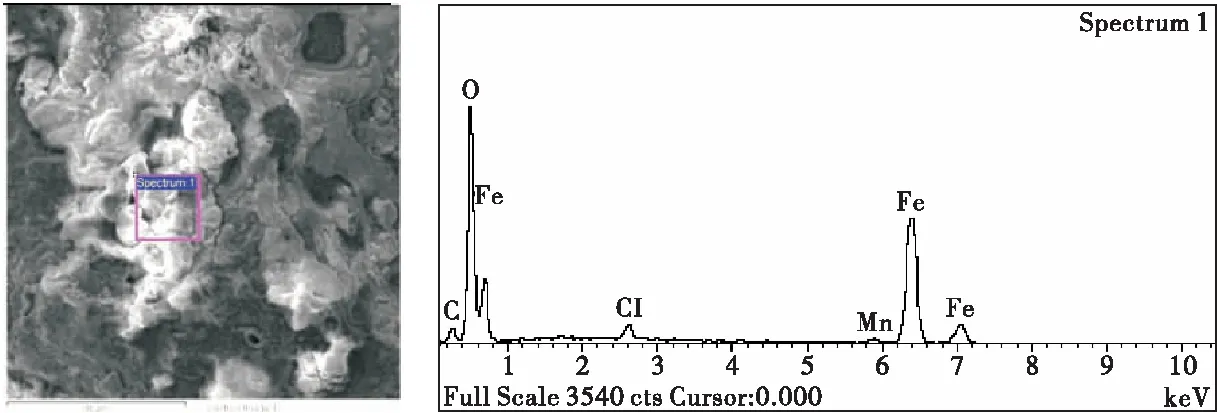

采用能谱分析仪(EDS)对浅井段和深井段油管外表面腐蚀产物元素分布特征进行分析,结果分别如图8、图9所示。

图8 浅井段油管外表面腐蚀产物能谱分析结果

图9 深井段油管外表面腐蚀产物能谱分析结果

EDS分析表明,浅井段油管外表面主要分布元素为O、Fe、C、S等元素,值得注意的是S元素含量高达4.99%;深井段油管外表面主要分布元素为O、Fe、C、Cl、Mn元素,但未见S元素分布。

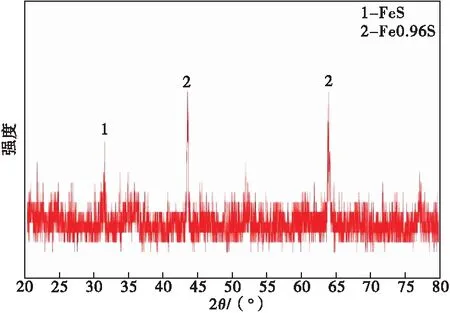

为进一步明确腐蚀产物物相,刮取浅井段和深井段油管外表面腐蚀产物进行XRD分析,结果如图10、图11所示。分析结果表明,浅井段油管外表面腐蚀产物中主要检测到FeS和Fe0.96S的衍射峰,与EDS分析中检测到较高的S元素相对应;深井段油管外表面腐蚀产物中主要分布FeCO3和Fe2O3,未见硫化物衍射峰存在,考虑到该井产出气中不含O2,可推测Fe2O3主要为油管打捞后被空气污染所致。

图10 浅井段油管外表面腐蚀产物XRD分析结果

图11 深井段油管外表面腐蚀产物XRD分析结果

3 腐蚀原因综合分析

上述试验结果表明,尽管浅井段油管和深井段油管化学成分和显微组织均无明显差异,但二者展现出明显不同的腐蚀损伤特征。浅井段油管不但出现穿孔,穿孔区外已出现严重局部腐蚀,最大腐蚀坑深度超过1 000 μm;因局部腐蚀处壁厚减薄,管体的性能已不满足API Spec 5CT标准对N80钢级要求。相反,深井段油管外表面虽然覆盖大量覆盖物,但基体腐蚀轻微,最大腐蚀坑深度仅54 μm,管体强度仍可满足API Spec 5CT标准要求。两类油管虽服役于同一口井,但由于服役深度不同,所处温度存在较大差异。众所周知,温度会对金属的腐蚀行为产生显著影响,以下将分别针对两类油管的腐蚀机理进行讨论。

1)浅井段油管腐蚀机理

浅井段油管表面腐蚀产物存在FeS等含硫腐蚀产物,可见其腐蚀主要与服役环境中的硫化物有关。根据现场工况信息调研可知,该井产出气中并不含H2S,但所在区块产出水中SRB含量高达200~14 000个/mL。研究表明,SRB的存活条件与溶液的pH值和温度相关,其在pH为6~9、温度30~35 ℃及55~60 ℃的环境下适宜繁殖[6],该油管服役深度较浅、温度低(<60 ℃),产出水pH也接近中性,可见浅井段油管的服役环境非常适宜SRB存活。由于SRB可导致金属基体严重局部腐蚀,研究者多年来针对SRB腐蚀机理已开展大量研究,提出了包括氢化酶阴极去极化机理[7]、King和Miller机理[8]、阳极去极化机理[9]以及生物催化阴极硫酸盐还原机理[10]在内的多种机理去阐明细菌腐蚀过程。其中,最为广泛接受的是氢化酶阴极去极化机理,其所涉及的腐蚀过程概况为铁基体阳极反应释放电子,水电离的氢离子接受电子后生成氢分子,随后SRB消耗氢分子,并在氢化酶作用下将硫酸盐还原为H2S,同时,SRB代谢产生的H2S还会与溶液中的Fe2+发生沉淀反应生成硫化亚铁,相关反应如式(1)~(7)所示[7,11-12]。由此可见,由于浅井段油管服役温度低,其环境中滋生大量SRB,导致管体阳极反应加剧,出现严重局部腐蚀。

阳极反应:

Fe→Fe2++2e-

(1)

水的电离:

H2O→H++OH-

(2)

阴极反应:

2H++2e-→H2

(3)

氢的氧化:

(4)

沉淀反应:

Fe2++H2S→FeS+2H+

(5)

Fe2++2OH-→Fe(OH)2

(6)

总反应:

(7)

2)深井段油管腐蚀机理

由于深井段油管服役温度远高于60 ℃,因此并不处于SRB细菌存活温度区间。同时,管体外表面覆盖物主要含FeCO3和Fe2O3,且不存在FeS等铁硫化合物,进一步说明该油管腐蚀与细菌腐蚀无关;而井下产出气中含1.41%的CO2,说明深井段油管主要发生CO2腐蚀。CO2腐蚀过程是一个化学、电化学和质量传输等子过程在钢表面和近表面同时发生的一个复杂过程,相关反应如式(8)~(17)所示[13-15]。对于铁基材料而言,CO2腐蚀的损伤程度与温度和CO2分压显密切关[16-20]。随着温度的升高,碳钢的腐蚀速率有先增大后减小的趋势。研究表明,90 ℃附近时碳钢的腐蚀速率最大,而随着温度进一步升高,FeCO3腐蚀产物膜变得致密稳定,腐蚀速率显著降低,腐蚀特征由局部腐蚀转变为均匀腐蚀[18-20]。此外,由于页岩气井CO2分压相对较低,其对油管的腐蚀性也较低。因此,该井深井段油管表面基体仅发生轻微均匀腐蚀。

CO2的溶解和电离:

CO2(g)+H2O(l)↔H2CO3(aq)

(8)

(9)

(10)

阳极反应:

Fe→Fe2++2e-

(11)

阴极反应:

2H++2e-→H2

(12)

2H2CO3+2e-→H2+2HCO3-

(13)

(14)

腐蚀产物的形成:

(15)

Fe2++2HCO3-→Fe(HCO3)2

(16)

Fe(HCO3)2→FeCO3+CO2+H2O

(17)

通过分析可以看出,该页岩气井下管柱腐蚀行为随井深显著变化,浅井段管柱细菌腐蚀是页岩气井筒所面临的最大失效风险。建议重点针对细菌腐蚀问题采取系列防腐措施,如环空间歇式缓蚀杀菌剂加注,以保护套管内壁、油管内外壁,并对浅井段油管采用环氧涂层,实现了从杀菌到隔菌的综合治理。

4 结 论

该页岩气井下管柱随井深变化展现出不同腐蚀特征,浅井段温度较低,硫酸盐还原菌大量繁殖,管柱出现细菌腐蚀,导致管体局部腐蚀甚至穿孔;深井段由于服役环境温度高,有效抑制了硫酸盐还原菌存活,主要呈现CO2造成的均匀腐蚀。建议合理添加缓蚀杀菌剂,采用内涂层油管,实现对页岩气井下管柱细菌腐蚀的有效控制。