高强管线钢焊缝区氢损伤研究与展望

孙颖昊,程玉峰

(加拿大卡尔加里大学机械工程系 阿尔伯塔 卡尔加里 T2N 1N4)

0 引 言

管道是能源运输最高效、最安全的方式。随着能源需求的持续增加,为满足经济发展与民生需要,管道建设方兴未艾。据美国能源部预测[1], 全球能源总需求从2003年到2030年将增长71%,其中化石能源仍将占主要份额,管道建设会进一步增长。同时,管道在“绿色”能源,包括氢气、生物气体、超临界二氧化碳运输以及氢气/天然气混输方面,以其高效、经济、安全的特点,已经得到普遍重视,管道甚至被认为是达成全球净零碳排放目标的关键[2]。

管道在长期服役过程中,其完整性会受到多种因素的影响,例如腐蚀、疲劳、机械损伤、材料与焊接失效、杂散电流、地质灾害、第三方破坏等[3]。管道一旦失效,其后果往往十分严重,不仅造成能源损失,而且会破坏环境与生态,甚至导致人身伤亡事故[4]。

现场经验表明,管道失效经常发生在焊缝区。在保障焊接质量的情况下,管道焊缝区失效的3个主要原因是机械断裂、腐蚀与氢脆[5]。焊缝区的组织结构和机械性能与管线钢基体存在较大差异,管道本体可以承受的应力与应变在焊缝区则可能会导致裂纹引发。涂层在焊缝区失效会产生腐蚀环境,焊接接头不同区域的组织、结构、性能的差异会使它们之间在腐蚀环境中产生电化学活性差以及微电偶效应,导致局部区域(例如热影响区)优先加速腐蚀[6]。此外,氢原子可通过焊接、腐蚀、氢分子解离吸附等因素进入管线钢,富集在焊缝区,产生各种氢损伤(Hydrogen damage)[7-8]。高强管线钢(如X80、X100钢)由于热机械控制轧制工艺产生的硬化相,以及焊缝区独特的显微结构与机械性能,对氢损伤具有比低强钢更高的敏感性[9-10]。因此,理解并控制高强钢管道及其焊缝区的氢致失效,对于维护管道安全尤为重要。

本文综述了高强管线钢焊缝区氢损伤机理、特征和行为,介绍了影响焊缝区局部氢富集的冶金结构,讨论了影响氢损伤发生的因素,提出了控制焊缝区氢致失效的方法,并结合已有研究成果分析了进一步针对高强管线钢焊缝区氢损伤行为研究的前景与相关方向。

1 高强管线钢及其焊接的金属学基础

1.1 高强管线钢的冶金特征

高强管线钢技术发展的目标是通过合金化处理与热机械控制轧制工艺,获得优异的强度、韧性与焊接性能,而高强钢焊接技术则使焊缝区具有与管线钢母材相匹配的机械性能[11]。

1.1.1 合金化处理

高强管线钢的合金元素组分经过适当控制,可以满足机械性能的要求。高强钢的含碳(C)质量分数通常控制在0.1%以内,锰(Mn)则少于2.0%,其他少量的元素还包括铌(Nb)、钒(V)、钛(Ti)、镍(Ni)、钼(Mo)、铬(Cr)、硼(B)等。适当的碳含量可保持钢的强度和硬度,但碳含量过高则降低韧性和焊接性能;锰可促进钢的固溶强化,但过多的锰会增加氢脆敏感性[12];元素铌、钒、钛能够细化晶粒,增加钢的强度[10];元素镍、铬能促进相变,产生晶粒细化的显微结构和较高的强度; 元素硼可以提高钢的淬硬性,阻止较软的铁素体和珠光体的形成; 元素钼则有利于产生针状铁素体而提高钢的屈服强度。

合金化处理的主要目的是通过沉积硬化、晶粒细化、固溶强化等机制提高钢的强度。固溶强化机制取决于合金元素的种类,而沉积硬化和晶粒细化机制则与合金元素与热机械控制轧制工艺交互作用有关,合金元素与热机械控制轧制工艺的不同组合能够产生种类众多的显微组织,从而使管线钢具有多种机械性能。

1.1.2 热机械控制轧制与显微结构

热机械控制轧制工艺(Thermomechanical controlled processing, TMCP)发展于1970年代,通过将铁素体-珠光体的显微结构改变为针状铁素体与贝氏体,以提高管线钢强度、改善钢的韧性[9]。TMCP能够精确控制管线钢的微观组织结构,达到相当高的应变强化水平;加速冷却(Accelerated cooling, AcC)进一步提高钢的强度和应变强化能力;淬火与回火工艺可以获得低脆性马氏体结构,在保持高强度的同时改善钢的韧性和塑性,制备超高强度管线钢[13]。热处理在线加工(Hear-treatment on-line process, HOP)还可以产生细化的碳化物纤维和奥氏体/马氏体岛。表1列出了X80、X100及X120高强管线钢在不同热机械控制轧制工艺下产生的显微组织结构[10,14]。

图1是X80、X100及X120高强管线钢的金相组织[15-17]。X80钢含有多边形铁素体和贝氏体,X100钢以粒状贝氏体和多边铁素体为主,X120钢主要含有细化的板条贝氏体。

1.1.3 机械性能

图2是X80、X100与X120高强管线钢以及X70钢的屈服强度(Yield strength)、拉伸强度(Ultimate tensile strength)、延伸率(Elongation)、屈强比(Yield/tensile ratio)、夏比冲击功(Charpy V-notch, CVN)和落锤撕裂试验(DWTT)结果[13,15,18]。通常,随着钢的强度级别增加,其延伸率降低。

图2 X80、X100及X120高强管线钢以及X70钢的主要机械性能[13,15,18]

双相钢具有较低的屈强比,这主要是硬化相与较软的基体相之间的强度差别导致了应变强化效应。管线钢的拉伸性能与韧性之间不存在明显的对应关系。

1.2 高强管线钢的焊接金属学特征

1.2.1 显微组织结构

管线钢焊缝区的金相组织和显微结构是不均匀的,焊接过程中的温度变化会导致热影响区内的组分与结构差异,从熔合线到母材之间的热影响区可依次分为粗晶(Coarse grain)HAZ、细晶(Fine grain)HAZ、间临界(Inter-critical)HAZ和次临界(Sub-critical)HAZ[19], 管线钢可在CGHAZ产生贝氏体,而在FGHAZ转化为铁素体,渗碳体、马氏体和奥氏体均会出现在焊缝金属。图3是X80钢焊接接头不同区域的金相组织[20],X80钢母材包括典型的铁素体(F)和贝氏体(B),而HAZ显现粗晶组织的铁素体、贝氏体和部分渗碳体(C),焊缝金属的显微结构由针状铁素体(AF)和晶界铁素体(GBF)组成。

图3 X80管线钢焊接接头不同区域的金相组织[20]

1.2.2 化学组分

合金化处理是改善高强管线钢机械性能的主要途径之一,但不恰当的合金元素会降低钢的焊接性能。例如,较高含量的锰、镍元素会在焊缝区偏聚,钼会增加HAZ的强度、降低其塑性,硼则降低焊接金属的低温韧性。此外,合金化处理还会影响多重焊接过程由于温度升高而引起的二次相变过程。

1.2.3 机械性能

焊缝区组织结构和成分的不均匀性导致从焊缝中心到母材的机械性能的差异。针状铁素体能够改善管线钢的韧性,减低开裂敏感性。然而,CGHAZ由于经历高温而使得局部奥氏体晶粒尺寸超过母材区的5倍,导致CGHAZ的断裂韧性大大降低[21]。焊缝金属、HAZ与母材之间的强度差异,特别是HAZ软化,使得焊缝区具有不同的承压能力[6]。热影响区中奥氏体/马氏体岛的存在还会促进解理裂纹的形成。

1.3 焊缝区应力分布

管线钢焊缝区往往存在焊接残余应力。在焊接过程中,焊缝金属的加热、膨胀会产生压应力,而冷却、收缩会产生轴向拉应力。因此,焊接残余应力可能是拉应力,也可是压应力,其中,拉伸应力能够促进裂纹引发与扩展。焊缝区残余应力的分布与组织结构、化学组分、焊接工艺等有关,管道焊缝热影响区通常具有比母材区更大的拉应力[22],而且,热影响区的应力往往也高于焊缝金属的应力水平。在管道径向方向,沿焊缝中心线,最大拉应力存在于焊缝厚度中心,焊缝区管道内、外表面分别存在压应力与拉应力[23]。当同时考虑轴向、径向与环向应力时,最大的平衡von Mises应力存在于焊缝区在管道的外表面,沿着焊缝厚度向管道内表面移动时,平衡应力水平降低。与焊缝区金相结构、化学组分一样,应力分布也显著影响氢原子在焊缝区集聚以及裂纹引发。

2 管道焊缝区的氢渗透行为

进入管道焊缝区的氢原子有多种来源,包括空气中的湿气、焊材材料、管线钢基体、管道服役环境,如高压氢气或腐蚀反应等,管道外加电流阴极保护在发生“过保护”时,也会发生阴极反应析氢而产生氢原子进入管线钢与焊缝区。

2.1 氢渗透模型

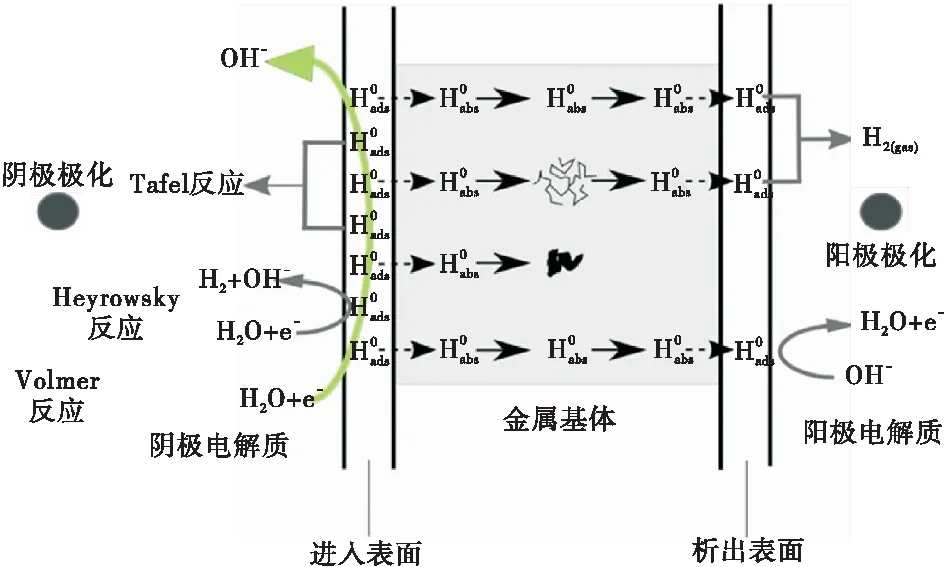

氢渗透过程通常定义为吸附在金属外表面的氢原子(Hads)进入金属,变为吸附在金属内表面的氢原子(Habs),Habs在浓度梯度作用下扩散到金属另一侧并离开金属到达其外表面的过程。电化学氢渗透试验测量氢原子通过金属样品的渗透电流密度是常用的研究氢渗透行为的方法[24],如图4所示[25],外加阴极极化导致氢离子还原(酸性溶液)或水的还原(中性或碱性溶液),产生吸附在金属表面的氢原子Hads,部分氢原子发生化学或电化学复合而生成氢分子,另一部分氢原子则进入金属内部成为Habs。部分Habs集聚在金属内部缺陷处(或称为氢陷阱),另一部分Habs由于浓度梯度而扩散到金属样品的另一侧而离开金属,成为金属外表面的Hads。Hads在阳极极化下发生氧化,氧化电流密度与渗透出金属的氢原子含量之间存在定量关系。电化学氢渗透测量结果可以运用恒浓度模型或恒通量模型进行拟合,确定各种电化学氢渗透参数,例如金属内表面氢原子浓度、氢原子扩散系数、氢渗透通量、氢陷阱密度等[26]。

图4 氢原子渗透过程及电化学氢渗透试验示意图[25]

根据恒浓度模型,金属内表面氢原子浓度(Csub)在充氢开始后保持恒定,其初始和边界条件为[27]:

t=0:C=0 当 0≤x≤L时

(1)

(2)

式中:t为时间,s;C为氢原子浓度,mol/m3;L为金属样品厚度,m。

恒通量模型假设充氢开始后,氢原子渗透通量保持不变,其初始与边界条件为[28]:

t=0:C=0当0≤x≤L时

(3)

(4)

式中:j为氢原子渗透通量,mol/m2·s;D为氢原子扩散系数,m2/s;C∞为最大氢原子浓度,mol/m3。

根据Fick 第二定律,恒浓度模型和恒通量模型确定的氢渗透电流暂态方程分别为:

(5)

(6)

式中:It为暂态氢渗透电流,A;I∞为最大氢渗透电流,A;τ为无量纲时间(Dt/L2)。

氢渗透电流测量结果需要根据上述两个模型进行暂态电流拟合,以确定哪一个模型的模拟结果能够更精确地与实测结果相吻合,然后该模型被用于氢渗透参数的拟合。例如,Cheng研究X65管线钢在一种近中性土壤溶液中的氢渗透行为,发现恒浓度模型的模拟结果与实测的暂态氢渗透电流非常吻合[26]。以恒浓度模型为基础的电化学氢渗透参数可以运用如下方程进行拟合与计算:

(7)

(8)

(9)

(10)

(11)

式中:tL为氢渗透实验开始后暂态渗氢电流达到0.63I∞所需的时间,s;tb为暂态渗氢电流达到稳态之前的线性部分外推至It=0 所对应的时间,s;F为Faraday常数,96 485 C/mol;n为金属原子化合价;NT为氢陷阱密度,m-3;Dl为氢原子在金属晶格点阵中的扩散系数,m2/s;JH为氢的渗透通量,mol/m2·s。

需要指出的是,上述模型及其拟合方程假设所有氢陷阱是彼此分离的,因此,它们不能用于评估具有一定几何尺寸的氢陷阱(例如晶界)的氢渗透行为,而有限元方法可用于多晶模型,拟合确定氢原子的晶界扩散、局部偏析以及点阵扩散。

2.2 高强管线钢焊缝区的氢渗透行为及影响因素

由于高强管线钢焊缝区复杂的冶金组织结构、缺陷以及应力分布,该区域具有独特的氢渗透行为,焊缝区中常见的非金属夹杂物与位错、微裂纹等均可作为氢陷阱导致局部氢聚集,残余应力也可促进局部氢渗透。

2.2.1 高强管线钢焊缝区氢渗透参数

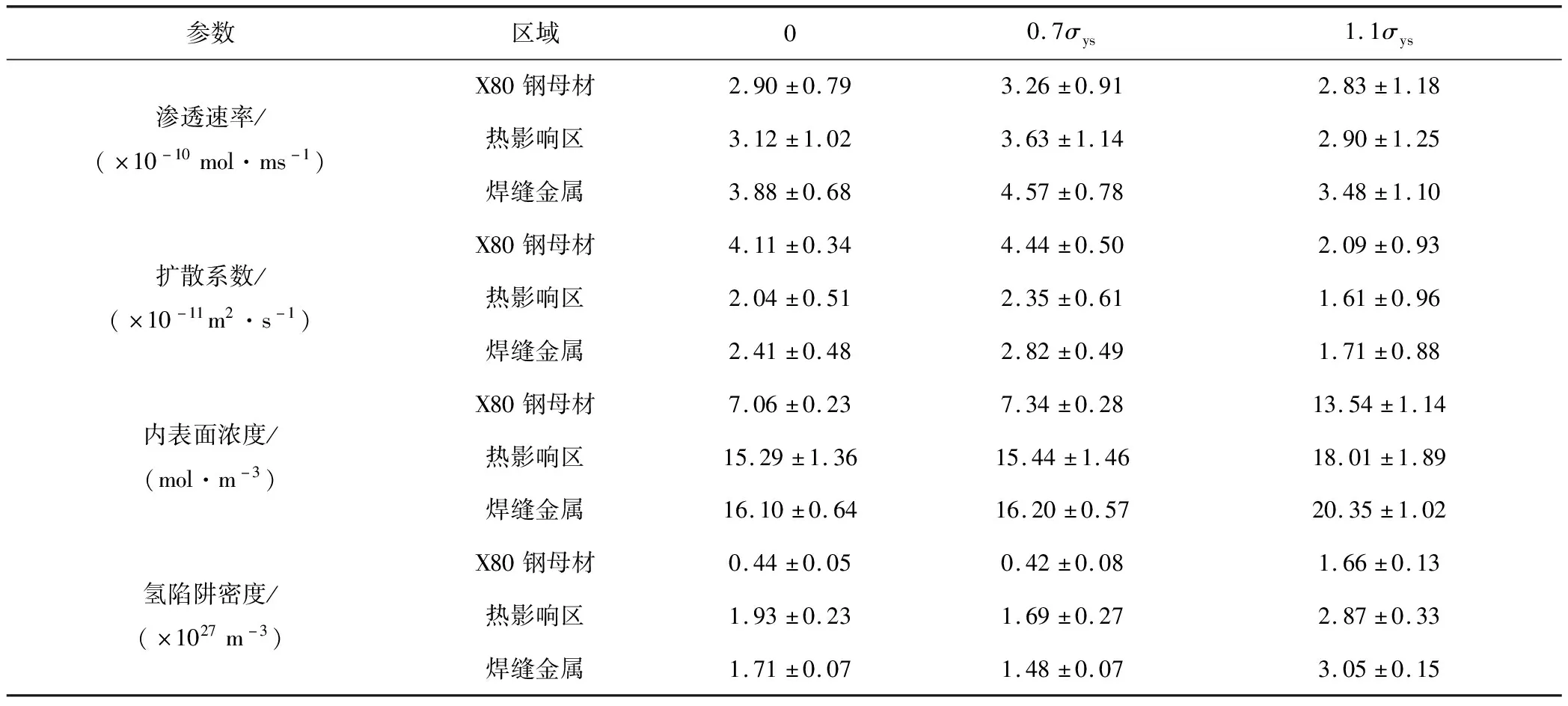

X80 管线钢焊缝区中焊缝金属、HAZ和X80钢母材的电化学渗氢参数[20]见表2。

表2 X80 管线钢焊缝区中焊缝金属、HAZ和X80钢母材的电化学渗氢参数[20]

焊缝金属由于存在细小的针状铁素体晶粒,从而产生连续密集的晶界网络,可作为氢渗透路径,因此,焊缝金属具有最高的氢渗透速率以及内表面氢浓度。但在较高的焊接温度下,焊缝金属晶粒变得粗化,位错增生以及产生碳化物,焊缝的氢渗透速率会降低。X80管线钢母材含有多边形铁素体,铁素体晶界可以作为氢扩散通道[29],因此母材区具有最大的氢扩散系数和较小的内表面氢浓度。同时,X80钢母材具有较低的氢陷阱密度。热影响区中的渗碳体可以阻碍氢扩散[30],而且粗晶组织和结构变异通常会发生在HAZ,使得HAZ具有最高的氢陷阱密度和最低的氢扩散系数以及氢渗透速率。如果考虑到HAZ中的亚区域,CGHAZ比FGHAZ具有更高的位错密度,因此CGHAZ的氢扩散系数更低。

2.2.2 冶金结构对氢渗透的影响

奥氏体比铁素体具有更低的氢溶解能以及独特的面心立方(FCC)结构,其氢扩散性较低,氢溶解度较高[31]。因此,奥氏体的存在会提高管线钢内表面氢浓度并降低氢扩散系数。此外,相界面能够有效捕获原子氢,由于相界面和奥氏体的同时存在,奥氏体/马氏体岛可以显著减缓氢原子渗透。贝氏体与同样为体心立方(BCC)结构的铁素体相比,更容易形成(110)晶面,而(110)晶面的氢扩散能垒(1.02 eV)大于(100)晶面的0.38 eV,因此铁素体比贝氏体更容易吸收原子氢进入钢的内表面。贝氏体中的碳化物可以减缓原子氢的扩散,从而降低氢的渗透速率。焊缝金属中一种常见的冶金结构是被晶界铁素体包围的针状铁素体,它具有互锁机制以及微小的晶粒尺寸,即便在块状晶界铁素体存在时,也可以提供大量连续晶界作为氢扩散通路从而增加氢渗透速率。

2.2.3 冶金缺陷对氢渗透的影响

冶金缺陷(包括位错、金属空位和非金属夹杂物等)具有较大的氢结合能,因此被认为是典型的氢捕获位点或氢陷阱,从而可以降低氢的扩散。位错的影响与晶界类似,即可作为氢陷阱捕获原子氢而降低氢的渗透,另一方面由于其较低的扩散能垒而促进原子氢沿着位错的扩散[32]。此外,塑性变形阶段产生的运动位错还可以作为氢的扩散载体。运动位错携氢扩散与其运动速度以及温度有关,当位错运动速度超过临界值时,氢原子会与位错脱离而使得位错失去携氢能力,环境温度过高也会造成类似影响,使得氢从位错脱离而扩散到其他位置。非金属夹杂物对氢渗透具有重要影响,含碳/氮夹杂物内部空隙被填满后,对于原子氢的溶解度相对较低,而减缓氢的渗透[30]。氢的吸附能在含碳/氮夹杂物与母材金属的界面一般为负值,因此氢在该区域极易发生偏析,从而进一步降低其渗透速率。含硫夹杂物(例如MnS)对原子氢具有极高的结合能,也极易发生氢的偏析。含氧夹杂物捕获原子氢的能量(0.33 eV)略大于氢在晶格间扩散的能量(0.17 eV),在低温下含氧夹杂物对氢渗透的减缓作用比其他夹杂物更低。然而,由于较大的脆性以及与母材金属机械性能的差异,含氧夹杂物(例如Al-O与Si-O)容易成为氢致开裂的萌生处[15]。

2.2.4 应力对氢渗透的影响

应力对管线钢中氢渗透的影响已经得到广泛研究。一般认为,弹性应力可以导致晶格膨胀,使得原子间空间增大,并降低氢扩散能垒,从而增加氢的渗透速率[33]。塑性应力对氢渗透的影响可分为促进和抑制2种,处于早期塑性阶段时,位错网络对氢渗透的促进作用占主导;随着应力进一步增大,更多的位错产生并且捕获原子氢,从而减缓其渗透过程。应力对X80管线钢焊缝区氢渗透参数的影响情况见表3[34],在弹性应力下,除氢陷阱密度外其他氢渗透参数均提高。当应力处于塑性时,位错增生成为原子氢捕获位点,促进氢聚集,使得渗透速率以及扩散系数降低,内表面氢浓度和氢陷阱密度显著提高。

表3 不同应力下X80管线钢焊缝区电化学渗氢参数[34]

3 高强钢管道焊缝区的氢扩散与氢陷阱

原子氢在管线钢中存在着扩散和被捕获2个过程,扩散为氢原子在间隙位点之间的跳跃,而该过程会由于氢陷阱造成的捕获效应而减缓。典型的氢陷阱包括晶界、相界面、位错、溶质原子、空位、非金属夹杂物等。高强钢焊缝区由于存在多种微观结构和缺陷,氢扩散与捕获行为比较复杂。

3.1 氢原子在管线钢晶格点阵的扩散

在BCC结构(例如铁素体)中,氢原子在四面体间隙(Tetrahedral sites, TS)的势能比在八面体间隙(Octahedral sites, OS)低0.13 eV,所以氢会优先占据四面体间隙[34]。在FCC结构(例如奥氏体中),八面体间隙是氢原子的优先占据位点。在BCC结构中,2个相邻优先占据位点之间的距离(1.1 Å)小于在FCC结构中的距离(1.8 Å),因此,氢原子在BCC结构中的扩散只需要较小的激活能,也使得氢在BCC中有更高的扩散速率[35]。氢在BCC中的扩散有2个可能路径,一是沿着2个相邻的TS位点,另一个是从一个TS位点经过OS位点而到达相对的TS位点,其中沿着相邻TS位点的扩散能垒(0.088 eV)小于第二个路径的扩散能垒(0.12 eV),因而前一个路径为氢原子在BCC中扩散的主要路径。氢原子在FCC中的扩散也有2个路径,分别是沿着2个相邻OS的直线扩散与途经TS的扩散,由于后者所需能量小于前者,所以TS为氢原子在FCC中扩散的主要路径[34]。

3.2 管线钢中可逆与不可逆氢陷阱

原子氢在钢中不仅占据晶格间隙位点,也可以被势能更深的氢陷阱捕获。根据氢在聚集位点饱和前发生脱离的可能性,氢陷阱分为可逆氢陷阱(Reversible traps, R)和不可逆氢陷阱(Irreversible traps, IR),可逆氢陷阱指氢在陷阱饱和前具有较大可能性脱离的位点,而几乎没有可能脱离的位点被称为不可逆氢陷阱。在可逆与不可逆氢陷阱之间并无明确的界限,原子氢脱离的可能性可以根据结合能的大小来估计,一般以0.5~0.6 eV为判据估计氢陷阱的可逆性。典型的可逆氢陷阱包括刃型位错、螺旋位错、小角度晶界、渗碳体/铁素体与奥氏体/铁素体界面等[36]。不可逆氢陷阱包括混合位错、非金属夹杂物、金属原子空穴等[36]。大角度晶界既可能是可逆氢陷阱,也可能是不可逆氢陷阱。氢陷阱捕获氢的机理有2种,分别为电场交互作用和力场交互作用。按照电场交互作用机理,金属内部的氢原子增加局部电荷密度,钢中所有能够降低电荷的位点都会捕获氢原子,从而达到局部电中性。根据力场交互作用,应力会在缺陷/位错/溶质原子附近引发晶格畸变,从而增加容纳氢原子的自由空间,加速氢的捕获。

3.3 管线钢焊缝区氢扩散与氢陷阱

焊接过程中的温度变化及其导致的相变使得焊缝区的氢扩散与捕获行为非常独特。在焊后冷却过程中,焊缝金属和热影响区的过冷奥氏体转变成铁素体、贝氏体等组织,熔融金属中原本均匀分布的氢原子会出现局部富集现象,即氢原子从溶解度相对较低的铁素体、贝氏体等组织扩散至溶解度较大的残余奥氏体中[31]。该现象与奥氏体较低的氢扩散系数共同作用,使得残余奥氏体成为典型的氢陷阱,最终形成富含氢的过饱和奥氏体。针状铁素体作为高强管线钢焊缝区常见的一种组织,具有随机的取向分布以及较高的晶界密度和位错密度,而晶界和位错都是典型的氢陷阱,导致针状铁素体相较其他的微观组织具有更高的氢捕获效率。焊缝金属中的第二相组织(例如奥氏体/马氏体岛和渗碳体)也会减缓氢的扩散,奥氏体/铁素体以及渗碳体/铁素体相界面与原子氢具有较高的结合能而可以显著且高效地捕获氢原子,使得它们成为有效的氢陷阱。连续的微观组织(例如晶界网络)可促进氢的渗透,这是由于连续晶界作为氢扩散通道,只需要克服较低的能垒。晶界对于原子氢扩散与捕获的影响与其角度有关[37]。晶界角度较低时(<15°),氢的点阵扩散作为扩散过程的控制步骤;随着晶界角度的增大(>15°),氢的晶界扩散成为主要影响因素。

焊缝区氢扩散与捕获现象可以通过显微氢打印技术(Hydrogen microprint technique, HMT)直接观测。结果表明,在管线钢母材上,氢优先捕获在等轴铁素体晶界以及珠光体中碳化物/铁素体界面,热影响区中的捕获位点主要位于贝氏体内铁素体和碳化物的针尖状/版条状界面,而焊缝金属的氢陷阱则集中于随机取向的针状铁素体晶界,以及奥氏体/马氏体岛周围。

焊缝区显微组织对氢扩散和捕获的影响也可通过电子背散射衍射(Electron back scatter diffraction, EBSD),透射电镜(Transmission electron microscope, TEM)和电化学渗氢实验进行研究。X80钢热影响区的研究结果表明,大角度晶界占比、位错密度等均可以影响氢的渗透行为,其中ICHAZ区在较低的峰值温度下未完全奥氏体化,室温下的组织以粗大铁素体和粒状贝氏体为主,氢的扩散系数随着大角度晶界占比和位错密度的降低而增加。对于完全奥氏体化的FGHAZ,室温下组织主要为块状铁素体、多边形铁素体以及粒状贝氏体,大角度晶界占比增至81%,但是晶界平直程度增加并且位错密度大幅度降低,因而氢的扩散系数仍然大于基体金属。随着温度峰值增加,CGHAZ的冷却组织为贝氏体化的铁素体,位错密度稍高于其他HAZ亚区,但晶界平直度进一步增加,而且,随着奥氏体的显著增大,大角度晶界占比急剧降低(仅为46%),所以氢的扩散系数在CGHAZ达到极大值。此外,管线钢中的缺陷,例如位错、晶界、析出物以及奥氏体/马氏体岛均为可逆氢陷阱,而非金属夹杂物多为不可逆氢陷阱,由于夹杂物与母材之间存在机械性能不均匀性,其在氢致开裂过程中起到重要作用。

不同级别管线钢之间存在着强度和显微结构的显著差异,它们的焊缝区的氢渗透行为也明显不同。图5为X52管线钢焊缝区金相组织,由图5可知X52钢母材为多边形铁素体及少量珠光体团簇,焊缝区主要为晶界平直度降低但细化不明显的多边形铁素体、些许碳化物颗粒和少量针状铁素体,珠光体团簇明显减少[38]。降低的晶界平直度以及分散的碳化物颗粒使得氢的扩散受到限制,所以高强钢与低强钢焊缝区的扩散系数通常都小于基体金属[33]。同时,低强钢焊缝金属中占比相对较低的针状铁素体使得氢原子在连结密集的晶界网络中扩散降低。因此,低强钢焊缝的氢渗透速率一般低于基体金属,而高强钢焊缝金属(如图3(c)所示)通常具有高于基体的氢渗透速率[34]。

图5 X52管线钢焊缝区金相组织[38]

4 高强钢管道焊缝区氢损伤

氢原子进入碳钢(包括管线钢)后能够引发多种形式的氢损伤,例如氢脆(Hydrogen embrittlement, HE)、氢鼓泡(Hydrogen blistering, HB)和氢致开裂(Hydrogen induced cracking, HIC)等,高强管线钢焊缝区通常具有较高的氢致失效敏感性。

4.1 管线钢氢损伤的主要形式与机理

Johnson在1875年首次提出金属氢脆的概念[39],在过去的100多年里,人们仍未能对氢脆机理形成统一的认识。一般认为,氢脆始于原子氢在氢陷阱周围的聚集和偏析,对金属基体内部的原子键合力或者位错运动产生影响。氢脆在宏观上表现为力学性能退化(如韧性降低、脆性增加)以及断裂形式变化(从韧性断裂转变为脆性准解理型或沿晶型断裂)。例如,淬火低碳钢在充氢后于弹性变形阶段可突然发生脆性断裂,且断口形貌显示明显的沿晶特征;临界退火样品的屈服强度未发生明显变化,但延伸率明显降低。氢脆敏感性一般会随着慢应变速率拉伸实验(Slow strain rate tensile, SSRT)中应变速率的降低而增加,然而在高压氢气(13.8 MPa)环境中,应变速率对管线钢的力学性能影响不大[40]。还有研究指出,在较高的应变速率下,X80管线钢充氢后并未出现明显的氢脆现象,然而预应变后再充氢则出现了延伸率的显著降低,意味着原子氢与位错的交互作用在氢脆中起到重要作用。宏观力学性能测试表明,充氢对高强管线钢(例如X80钢)的弹性变形行为和屈服强度影响不大,然而微纳尺度的力学测试(例如纳米压痕以及微悬臂弯曲实验)发现,高含量的原子氢可以通过限制位错以及晶格内部金属原子的运动,使得微弹性模量和显微硬度有所提升从而发生脆化,这种情况在电化学充氢所导致的氢浓度梯度较大的情况下尤其明显。Wasim和Djukic认为原子氢所导致的微裂纹、孔洞以及鼓泡会使铁原子结合能降低。随着管线钢强度的提高,氢脆敏感性显著增加。

氢脆主要指原子氢引发钢的机械性能改变,而氢致开裂是一种着重于裂纹萌生和发展的氢致失效形式。与氢脆类似,含有较高缺陷/位错密度以及硬化相的金属(例如高强管线钢)具有更高的氢致开裂敏感性。氢致开裂过程始于原子氢在管线钢内被氢陷阱捕获并发生聚集,通过内压升高(氢原子结合生成氢分子而产生压力)、铁原子发生解离作用以及促进钢的局部塑性等机理导致裂纹形核,微裂纹在其尖端的应力集中和氢的协同作用下扩展,最终导致氢致开裂。诱发氢致开裂的临界最小应力一般随着氢含量的升高而降低。管线钢的氢致开裂敏感性与多种因素有关,包括合金成分、微观组织、夹杂物和服役环境等,Cheng提出管线钢内部,尤其在微裂纹尖端存在的应力、原子氢和阳极溶解反应的交互作用,可以进一步加速氢致裂纹的扩展[41]。除原子氢之外,氢分子也可能直接引发氢致失效。原子氢进入管线钢后,如果在扩散过程中被不可逆氢陷阱(例如金属原子空穴)捕获,则会出现明显的局部聚集并且结合生成气态氢分子,由于氢分子无法在钢中扩散,其含量会随着时间而增加,最终可产生高达数十万标准大气压的局部超压,导致管线钢变形与失效。

目前已有多种机理用于解释氢损伤现象,包括氢致内压(Hydrogen internal pressure, HIP)、氢促进局部塑性(Hydrogen enhanced localized plasticity, HELP)、氢促进解理(Hydrogen enhanced decohesion, HEDE)、吸附诱发位错发射(Adsorption induced dislocation emission, AIDE)以及氢辅助微孔连结(Hydrogen assisted micro-void coalescence, HAMC)等,各种机理通常会有其局限性,甚至出现相互间矛盾之处。HIP机理认为,氢原子结合导致的局部压力超过屈服应力而发生钢的变形,可以较好地解释低强钢氢鼓泡现象。也有研究用HIP解释HIC现象,即当局部内压超过临界应力时导致裂纹形核,裂纹尖端应力集中使得新的原子氢被捕获并局部结合产生新的氢分子,进一步发展裂纹,最终导致HIC。目前主要的HIC机理有HEDE与HELP两种[7]。HEDE机理认为,局部的氢原子聚集导致钢中铁原子键合强度降低,使得外加拉应力超过原子间结合力,而引发亚临界裂纹,在裂纹尖端聚集的氢原子可促进裂纹的进一步发展,最终导致HIC。HELP是唯一存在直接实验结果支持的机理,因而得到广泛接受,HELP机理认为氢原子聚集在位错处形核,降低运动位错之间的界面弹性能,使得局部塑性畸变在相对较低的应力水平下发生,促进塑性变形和裂纹发展。Djukic等指出,HEDE与HELP的交互作用能更有效地解释氢致开裂[42],在处于较低应力以及氢浓度环境条件下,HIC机制为HELP诱发HEDE;随着应力水平以及氢浓度的增加,HEDE将成为主导机理。氢脆机理的直接验证存在一定难度,宏观力学实验发现,原子氢与位错的交互作用是氢脆的重要根源,氢原子可以降低位错形核激活能,使得金属在外应力作用下产生更多滑移体系,通过影响位错运动导致局部位错聚集,从而使金属发生脆化。

4.2 高强管线钢焊缝区氢损伤及其影响因素

焊缝区,包括管道焊缝,常见的失效形式是氢原子进入金属后,被氢陷阱捕捉并产生局部聚集,原子氢通过HEDE、HELP等机理以及局部应力的协同作用引发裂纹,促进其扩展,最终导致焊缝区开裂。该过程受到多种因素的影响,例如微观组织、氢原子浓度和应力水平。为了匹配母材的强度,高强管线钢焊缝区中常见的金相组织为针状铁素体、分布在其周围的晶界铁素体、贝氏体化铁素体以及奥氏体/马氏体岛等。在焊接过程中,由于焊池液体具有极高的氢溶解度,很容易吸收熔融态下焊材中的氢以及环境水蒸汽分解产生的氢。而且,在服役环境中由于腐蚀等产生的氢会进一步提升焊缝区的氢含量。在焊接残余应力的协同作用下,焊缝区通常会有较高的氢致失效敏感性,这种情况在高强钢焊缝区尤其明显。图6显示管道焊缝区发生氢致失效的各种潜在的影响因素及其影响机制[43]。

图6 管线钢焊缝区氢致失效的潜在影响因素及其影响机制[43]

4.2.1 焊缝区氢损伤机理

如前所述,焊接环境中的水蒸气能够在高温下分解生成原子氢,腐蚀反应的阴极过程能够生成氢原子,焊材以及管线钢本身含有的氢,均能够在焊接过程中进入熔融态焊池而留在焊缝区。高强管线钢焊缝区多以铁素体组织为,例如AF、GBF等,而铁素体大多形成(100)晶面,其吸收原子氢的能垒(0.38 eV)远低于高强钢母材中贝氏体相的(110)晶面(1.02 eV),而且,AF的细密晶界网络特征使其对于氢具有更高的渗透率。Xue和Cheng指出[33],X80钢焊缝区中夹杂物(如Si/Al-O夹杂物)是一种不可逆氢陷阱,可以高效捕获扩散的氢原子,由于Si/Al-O夹杂物较高的硬度,它们通常导致明显的局部晶格畸变和应力集中,通过力场交互进一步加速氢的捕获。大量聚集的氢原子结合产生氢分子并且在其周围形成力场,与此同时,氢原子通过降低铁原子间结合力减小界面解离能,最终导致亚临界裂纹的萌生、堆积和发展,引发氢致开裂。此外,X100钢焊缝区Al/Ca/Si-O夹杂物可以作为氢致开裂的萌生位点以及发展路径,其开裂行为具有典型的阶梯状特征,主要表现为穿晶裂纹,伴随着部分沿晶裂纹。在腐蚀环境中,随着管线钢焊缝区氢原子的聚集,应力-氢-阳极溶解的交互作用[41]还可以进一步加速氢致开裂的萌生与发展。

焊缝区中的热影响区会产生独特的氢致失效行为。进入焊缝区的原子氢往往会局部富集在热影响区,这是因为在焊接过程中,焊缝金属和热影响区都会经历奥氏体转变,冷却后的焊缝金属通常为铁素体组织,而热影响区则包含多种组织,例如贝氏体、铁素体、马氏体和残余奥氏体等,冷却速度的不均匀性以及相变温度的不同使得热影响区奥氏体向贝氏体、马氏体等组织的转变滞后于焊缝金属奥氏体向铁素体的转变,即焊缝金属的冷却组织铁素体和热影响区的奥氏体存在着部分重合。原子氢会从溶解度低但扩散较快的铁素体扩散到溶解度高且扩散较慢的热影响区奥氏体,形成氢的过饱和组织,提高热影响区的氢致失效敏感性。热影响区的氢致开裂以沿晶裂纹-准解理裂纹-微孔连结为主,原子氢局部聚集达到临界浓度后,沿晶裂纹得以萌生,随着裂纹尖端应力集中增加,准解理裂纹和微孔连结依次得到发展,从而促进氢致开裂生长。也有研究发现,热影响区的氢致失效以HIP机理为主,通过原子氢与氢气鼓泡/管线钢界面应力的交互作用促进裂纹发展[44]。

4.2.2 氢浓度的影响

焊缝区原子氢浓度难以定量确定,氢浓度对氢致失效的影响一般通过定量充氢方法(电化学或高压氢气)进行研究。高强管线钢(例如X80、X100钢)焊缝区在空气/氮气环境中,主要为延性微孔连结,而在高压氢气环境中,裂纹表现为穿晶断裂,并且伴随着微观局部塑性特征[45],符合HELP机理。随着氢压环境的引入,焊缝区出现了更加明显的解理断裂特征。X80钢焊缝在氢压环境中出现明显的二次裂纹,意味着原子氢的存在不仅使焊缝区脆性增加,并且引发了氢致开裂。有研究指出,含氢金属中的裂纹更容易持续发展,并且会伴随金属机械性能的显著降低,这表明焊缝中残余氢的存在会使材料脆化并诱发裂纹,从而提高氢致失效敏感性。不同氢压下的高强钢疲劳裂纹扩展速度测试表明,从无氢环境(12 MPa N2)引入极低的氢分压(0.2 MPa H2)后,裂纹扩展速度出现一个数量级的急剧上升,即使焊缝区中只存在少量的残余氢,也会引起开裂倾向的显著增大。

4.2.3 微观组织的影响

均匀分布且存在较少缺陷的组织结构通常具有较强的抗氢致开裂性能,由于焊缝区微观组织的不均匀分布,一般具有复杂的氢损伤行为。高强钢及焊缝一般经过脱硫处理,所以含硫夹杂物的影响相对不重要,而Al/Ca/Si-O等夹杂物是氢致开裂发生的优先位点。除夹杂物外,碳化物富集带也可以作为氢致开裂的萌生位点。经过均匀淬火与回火处理的细化贝氏体与马氏体也表现出良好的抗开裂能力,然而,含有偏析贝氏体/马氏体的组织易引起氢致开裂,这意味着微观组织分布不均匀的区域具有较高的氢致开裂敏感性。高强钢焊缝金属通常含有均匀的细小针状铁素体,这些AF组织可以既提高抗氢致开裂能力,又改善机械性能。虽然AF具有比较高的位错密度和随机取向的大角度晶界,可以提高氢捕获效率,因此易于引发微小的亚临界裂纹,但均匀分布的氢陷阱能够避免氢的局部聚集,试验证明,在不考虑残余应力的影响时,含氢环境中的X100钢焊缝金属裂纹发展速度低于X100钢母材[46]。

4.2.4 残余应力的影响

在熔融金属降温、凝固后受到几何因素约束而产生的残余应力能够显著影响焊缝区氢致失效。残余应力的存在使得在裂纹尖端、组织不均匀处和相界面等出现局部应力集中,伴随着原子氢造成的金属原子间结合力降低或局部塑性变形,焊缝区的氢致失效敏感性增加。研究表明,在存在焊接残余应力时,即便是高强钢焊缝金属含有抗HIC的AF组织,焊缝金属仍具有较高的氢致开裂敏感性[46]。焊缝区诱发氢致开裂的临界氢浓度Hcr和残余应力σres之间存在如下关系[47]:

Hcr=A×10(-B×σres)

(12)

式中A, B为常数。Nevasmaa综述了残余应力与临界氢浓度之间的关系,如图7(a)所示[47],当残余应力超过550 MPa后,HIC发生所需的临界氢浓度迅速下降。此外,他还总结了焊缝区其他常见因素(例如碳当量和硬度)对于临界氢浓度的影响,如图7(b),7(c)所示,随着碳当量以及最大硬度的增加,诱发开裂所需的氢浓度明显下降。

图7 焊缝区氢致开裂临界氢浓度的影响因素[47]

5 管道焊缝区氢致失效控制

5.1 残余应力控制

残余应力的控制方法分为两类:焊接过程中的控制以及焊后热处理。对于焊缝区残余应力的控制可分为2步:1)减小焊缝区表面的残余应力;2)减小焊缝靠近表面区域的全厚度残余应力。其中1)可预防裂纹萌生,2)可以减缓裂纹扩展。多重焊接工序优化可显著降低残余应力,例如四重焊接工艺的焊缝区表面与全厚度残余应力均显著降低。此外,焊道间温度和焊缝填料的合理搭配也可有效降低残余应力水平,低相变温度填料在较低焊道间温度条件下比高焊道间温度产生更高的残余应力。焊接过程中或焊后的机械矫直(Mechanical straightening)可降低残余应力,然而该方法对施加应力水平要求较高。也可以使用静态热张力(Static thermo tension),即通过在焊接过程中引入温度梯度从而降低焊接产生的残余应力。

焊后处理是控制残余应力最重要方法之一,例如焊接后管线钢内表面的加速冷却可以有效地将拉伸残余应力转变为危害较低的压缩残余应力。残余应力的局部释放往往会造成其他区域的残余应力水平升高,因此需要谨慎选择焊后热处理程序。如果遵循适当的程序,局部热处理在控制残余应力上可以达到较好的效果。

5.2 敏感冶金组织控制

研究表明,当氢原子浓度较低时(<5 mL/100 g),焊缝区微观组织显著影响HIC敏感性;随着氢浓度的增加(>10 mL/100 g),机械性能的影响则占据主导地位。焊接过程化学环境可以直接影响焊缝区微观组织,例如,适当的Mo/Ni元素可以促进AF的形成并且抑制GBF的产生,使用碱性焊剂更容易获得较大占比的AF。经过高温干燥的焊头可以有效降低HIC敏感性,较低的焊头移动速度和较高的输入热量可以降低冷却速度,从而有效抑制敏感组织的生成。焊前/焊后热处理也可以通过降低焊接过程中的温度梯度而降低敏感组织的含量。

5.3 可扩散氢的控制

焊缝区可扩散氢是导致氢损伤的最关键影响因素,减少焊缝中的氢原子浓度比其他方法可以更显著地降低氢致失效敏感性。焊接气氛中的水蒸气以及焊头材料均可以提供原子氢的来源,熔融态的焊池具有高的氢溶解性。因此,对焊头的循环干燥以及化学成分改进可以有效降低焊接过程中引入氢原子。然而,焊头一般都具有吸湿性,在工业环境中通常难以控制焊接过程引入的原子氢。通过增加输入热量可以使得焊缝冷却速度降低,从而给被吸收的原子氢预留更长的释放时间,而降低氢浓度。然而过高的输入热量往往伴随机械性能的降低,所以工业中通常使用预热来降低焊接的温度梯度。而且,较高的预热温度也会产生较大的残余应力。焊后热处理既可以降低残余应力,也会释放氢原子而降低焊缝区氢浓度。研究表明,相比单纯预热,预热/焊后热处理相结合的方式可以降低50%氢浓度。由于高强钢焊缝通常具有较高的氢渗透率,因而减缓环境中氢的吸收过程是另一种有效控制氢含量的方法。施覆保护性涂层也可以抑制氢吸收,而显著减缓环境中氢的进入。

6 高强钢焊缝区氢致失效问题进一步研究展望

人们对金属焊缝,包括高强管线钢焊缝区的氢致失效行为的研究已经开展了数十年,冶金微观组织特征、应力分布、氢原子扩散及局部捕获聚集以及各种因素交互作用对氢致失效的影响等均获得了大量的研究成果,提出了多种模型、机制、理论用于解释这一重大工程问题,极大丰富了我们对该现象的科学认识和了解。另一方面,也可以看到,目前的研究中,即使针对同一体系中的氢致失效问题,许多结果和解释都存在着相互矛盾的现象,而且由于研究手段的限制以及高强管线钢作为一种近十年中才广泛使用的工程材料,人们对高强钢焊缝区氢致失效的理解仍然有限。

目前,有关氢源的研究主要着重在管道服役过程中进入管线钢的原子氢,包括腐蚀反应以及高压氢气,主要的模拟氢渗透行为的研究手段包括电化学渗氢和高压气体渗氢。由于施工(如焊接)、材料制备(如热处理)等引入的氢源则极少研究或笼统地认为氢源不影响焊缝区的氢致失效行为。实际上,焊接过程引入氢与焊接导致的金属相变的时效性对氢渗透和氢致失效均存在显著影响。另外,各种典型的微观结构与金相组织对于氢渗透过程的定量化研究也较为匮乏。虽然有限元方法(Finite element method, FEM)可用来模拟焊缝区中氢的分布,但FEM模型建立大都基于渗氢试验获得的参数,应用多种影响因素(例如应力、位错等)的修正进行模拟,对于各种显微组织与应力和氢渗透之间的交互作用缺乏机制的理解。

计算模拟是从微观尺度研究确定氢渗透-扩散-局部捕获-氢致失效行为的重要方法,例如,通过显微金相组织结构重构的方法,使用FEM表征双相组织中氢渗透行为,为焊缝区的氢渗透研究提供了新的思路。利用FEM软件平台,重构焊缝区的各种金相组织,分别考虑各个组织的机械性能和氢扩散-捕获行为,最终获得焊缝区的宏观氢分布。随着现代计算能力的提升,全始算分子动力学(Ab Initio molecular dynamics, AIMD)开始应用于氢渗透研究中,但AIMD方法多用于规则分布的晶格组织,在保持运算效率的前提下将管线钢焊缝区常见的各种冶金缺陷考虑进去,还需深入研究。通过实验手段验证氢致失效机理相对困难,密度泛函理论(Density functional theory, DFT)计算的广泛应用为失效机理的论证提供了新的思路,可以避免复杂的试验。除上述研究方法外,显微氢打印技术(HMT)可以直接验证氢的二维分布情况,热脱吸光谱(Thermal desorption spectroscopy, TDS)可以表征焊缝区内不同氢陷阱中的氢含量。值得一提的是,虽然上述研究方法多基于实验室条件进行,但HMT方法可以被用于原位观察氢分布,为现场测试提供了可行性。

氢损伤试验主要在氢环境中或样品充氢后进行,表征金属样品在含氢条件下的机械性能、电化学活性、氢致开裂敏感性等,研究方法包括疲劳开裂(Fatigue cracking growth, FCG)、慢应变速率拉伸测试(Slow strain rate tensile testing, SSRT)、氢致开裂敏感性测试(NACE TM0284—2011)等。AIMD可用于金属中氢损伤的模拟,然而研究难点仍在于如何在模型中引入焊缝区常见的不规则捕氢位点。目前大量针对焊缝区氢致失效的试验采用在焊缝金属、热影响区和基体金属制备的宏观样品,然而热影响区的各个亚区(例如CGHAZ、FGHAZ、ICHAZ)存在着不同的显微结构和残余应力分布,以及各自不同的氢渗透和失效行为。由于热影响区尺寸的限制,类似研究大都是通过热模拟技术制备试样,其试验结果是否与管线钢焊接接头的热影响区可进行类比,仍然有待考证。此外,由于原子尺度试验的困难性,对于氢致失效机理的确定是有争议的,具有更高空间分辨率的试验技术,例如原子力显微镜(Atomic force microscopy, AFM)、低能电子衍射(Low energy electron diffraction, LEED)等,逐渐应用于相关研究中。