风力发电叶片芯材间隙对夹心结构性能的影响

刘龙龙,李文斌,王艳丽,顾育慧,李军向

(天津明阳风能叶片技术有限公司 检测中心,天津 300450)

减轻结构重量、提高结构的载荷质量效率是轻质结构发展的永恒主题。随着航空、船舶、风电等技术领域的不断发展,新型复合材料由于重量轻、强度高的特点受到广泛重视,其中泡沫夹层复合材料得到了广泛使用[1-2]。夹芯结构是轻量化结构中的重要组成部分[3-5],泡沫夹心能够增加结构厚度,提高抗弯刚度,纤维增强面板能够提高结构强度[6-7],芯材拼接时之间形成的缝隙和空间叫做芯材间隙,目前叶片实际生产中往往会遇到泡沫单元间缝隙过大的情况,主要是因为现在叶片壳体都是拼接的结构,拼接块之间间隙很难控制,并随着叶片型号越来越大,往往会出现间隙过大的情况。间隙过大不仅会增加树脂用量和生产成本,而且会对泡沫夹心复合材料的力学性能造成不同程度的影响。本文以探究不同芯材间隙对风力发电机组的影响为目的,为设计和生产奠定基础[8]。

1 试验部分

1.1 样品制备

1.1.1 材料

材料如下:9块规格为500 mm×500 mm×25 mm的思瑞安PVC(60 kg/m3)打孔切缝轮廓板(按照30 mm×30 mm规格均匀切缝,按照20 mm×20 mm规格打孔,孔径为2 mm)、30 m幅宽1 270 mm的恒石三轴3AX1215(0°,±45°)玻纤布、50 kg惠柏环氧树脂(LT-5078A-3/LT-5078B-3)、脱模剂、脱模布、真空袋、导流网、VAP膜、密封胶条、喷胶等。

1.1.2 仪器设备和工具

仪器设备和工具如下:模具台(能控温加热且表面平整)、真空泵(带有保压罐和真空表)、剪刀、钢板尺、裁布工装、测温枪、记号笔、美纹纸等。

1.1.3 样品制备过程描述

1)2 mm、5 mm和7 mm间隙吸胶量[9]的平压测试和剪切测试样品制备过程如下。

a. 2 mm间隙样品是取上述规格的PVC轮廓板,上下分别铺脱模布、导流网等辅材,在轮廓板上放置一个经脱模剂处理的塑料板,打袋并保压后注入按质量比100∶30混合均匀的环氧树脂,再经预固化和后固化得到吸胶后2 mm间隙轮廓板(吸胶后5 mm和7 mm间隙轮廓板也是相同的方法制得,只需从正常板材取下小PVC泡沫块后按照不同芯材间隙整齐排布)。

b.吸胶量是按照各规格间隙轮廓板吸胶后的面密度与注胶前的面密度做差计算得到。

c.平压测试试样按照标准尺寸,长100 mm×宽100 mm×厚25 mm,用切割机切割制得。

d.剪切测试试样按照标准尺寸,长250 mm×宽50 mm×厚25 mm,用切割机切割制得。

e.用测温枪测2 mm、5 mm和7 mm间隙轮廓板吸胶后的放热峰。

2)2 mm、5 mm和7 mm间隙剥离测试样品制备过程如下。

a. 2 mm间隙样品是取上述规格的PVC轮廓板,用钢板尺在芯材正面距离一个边长100 mm、200 mm、400 mm分别画平行线并在距边长100和200 mm之间的区域贴上透明胶带且完全覆盖,然后按照[0°,±45°]2 [轮廓板] [±45°,0°]4铺层,剥离面铺2层玻纤布,上下分别铺脱模布、导流网等辅材,打袋后注入按比例混合均匀的环氧树脂,经预固化和后固化得到吸胶后2 mm间隙轮廓板夹心剥离测试板材(吸胶后5 mm和7 mm间隙轮廓板夹心剥离测试板也是相同的方法制得)。

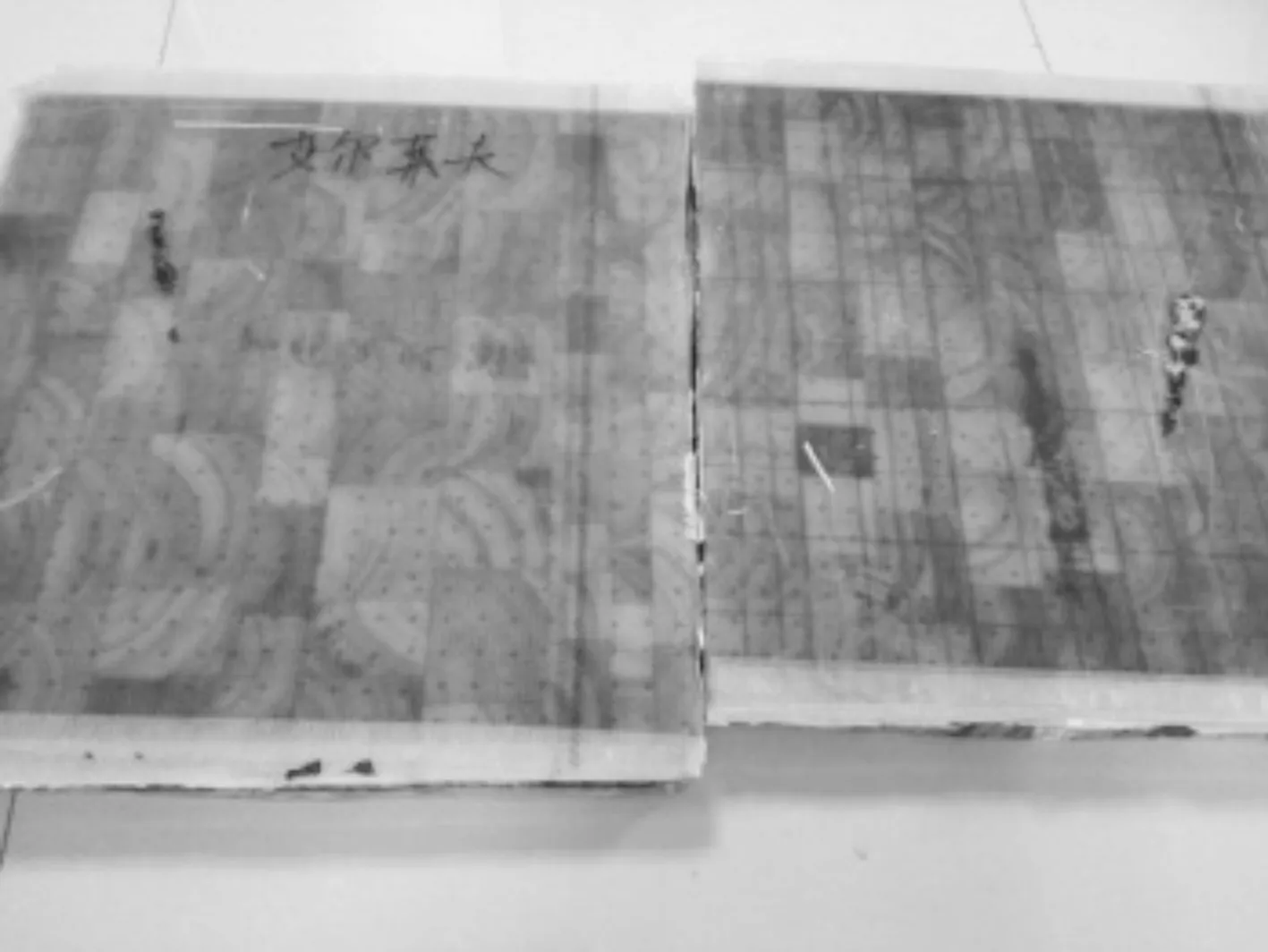

b.剥离测试试样按照标准尺寸,长300 mm×宽50 mm×厚30 mm,用切割机切割制得,剥离测试试样制备过程如图1所示。

a) 清理模具

b) 铺层

c) 抽真空

d) 保压

e) 灌注

f) 起模及后固化

g) 切割

h) 粘接夹具图1 剥离测试试样制备过程

3)2 mm、5 mm和7 mm间隙四点弯曲性能测试样品制备过程如下。

a. 2 mm间隙样品是取上述规格的PVC轮廓板,然后按照[0°,±45°]4 [轮廓板] [±45°,0°]4铺层、打袋、抽真空、灌注树脂,经预固化和后固化得到吸胶后2 mm间隙轮廓板四点弯曲性能测试板材(吸胶后5 mm和7 mm间隙壳体四点弯曲性能测试板材也是相同的方法制得,只是芯材间隙不同)。

b. 四点弯曲性能测试是按照标准尺寸,长270 mm×宽50 mm×厚31 mm,用切割机切割制得。

1.2 测试方法

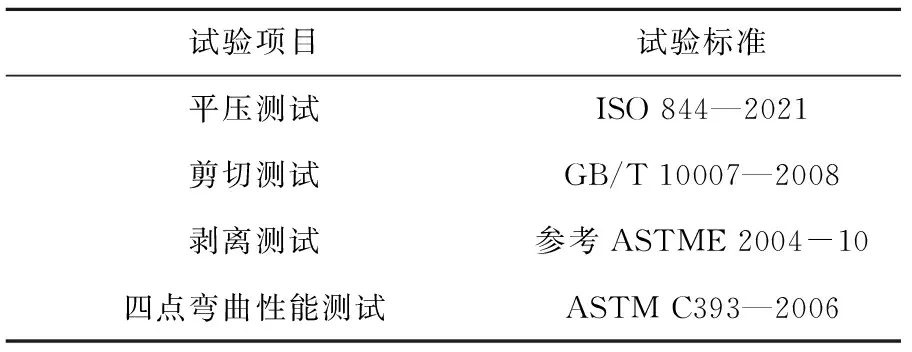

测试方法参照相应标准(见表1)。

表1 试验项目及标准

1.3 测试过程

1.3.1 平压测试过程

1)状态调节:在环境温度(23±2) ℃、环境湿度50%±10%下至少调节24 h。

2)试样环境:应在(23±2) ℃、环境湿度50%±10%下进行试验。

3)试样尺寸:用记号笔对试样进行编号,试样厚度应为25 mm,使用时应带有模塑表皮的制品,其试样应取整个制品的厚度,但厚度最小为10 mm,最大不得超过试样的宽度或直径。

试样的宽度为(100±1) mm,长度为(100±1) mm,试样两平面的平行度误差应≤1%。

4)预应力:试样在试验前应受到一个预应力,预应力不应大于试样破坏载荷的5%。

5)形变装置安装:百千分表安装,应在平衡预应力后,将2个百千分表安放在既可测出平压芯材厚度变化又不会损伤百千表的位置上,用手按压百千分表的伸缩脚确定变形方向。

6)试验速度:试验速度为5 mm/min(或速度取试样厚度的10%)。

7)试样数量:如果没有特殊要求,测试一般为6个有效数据。

1.3.2 剪切测试过程

1)状态调节:在环境温度(23±2) ℃、环境湿度50%±10%下调节不少于16 h。

2)试样环境:应在环境温度(23±2) ℃、环境湿度50%±10%下进行试验。

4)试样制备:首先用80或120目砂纸对剪切夹具所用到的粘接面(2个面)进行完全打磨处理,必要时应使用美纹纸对夹具螺钉孔进行封堵,然后用蘸有酒精的擦试纸对粘接面进行清理至完全洁净,用合适的胶粘剂对剪切测试试样和夹具粘接面进行涂抹,调整到合适位置后用G形夹进行固定处理,最后擦去多余的胶粘剂,按照要求对粘接后试样进行固化处理,待冷却至室温后粘接好的剪切测试试样制备完成。

为保证剪切的2个刚性支承架是平行的,制样粘接完成后,用G形夹夹持之前放置在水平桌面上,用手用力按压支承架,使紧贴桌面那面的支承架完全贴在桌面上。

5)试验速度:把粘接好试样的金属支架连接到试验机的夹具上,以1 mm/min的速度对试样施加载荷,速度偏差应≤10%。

6)安装千分表:注意千分表的读数方向是否正确,若不正确需要做反向处理。

7)数据的记录:记录力-位移曲线。试样测试有效数据没有特殊说明均是6个,正常有效破坏时芯材内部完全破坏,其他形式破坏均为非正常破坏。

8)最后对所测试的试样进行拍照并保存,整理完试样和卫生后,试验结束。

1.3.3 剥离测试过程

1)状态调节:在环境温度(23±2) ℃、环境湿度50%±5%下调节24 h。

2)试样环境:应在(23±2) ℃、环境湿度50%±5%下进行试验。

3)试样尺寸:在夹心板材试样中,试样前100 mm应制作成不粘接芯材的试样,具体方法可以通过粘接透明胶带、薄塑料纸等方法控制夹层板不粘接芯材,试样剥离的有效距离为100 mm,因此试样的尺寸为长300 mm、宽50 mm,测量试样剥离实际长度,结果精确到1 mm,测量试样的宽度时,结果精确到0.02 mm。

4)夹持与夹具:剥离夹具通过粘接胶和试验粘接在一起,等粘接胶完全固化之后,进行剥离测试试验。试验时,剥离夹具应与试验机结合成一种与流行铆钉粘接的形式进行试验(见图2)。

a) 剥离测试

b) 测试后图片图2 5 mm间隙PVC轮廓板剥离测试以及测试后图片

5)预应力:试样在试验前应处于基本不受力状态,以便能测试试样剥离的最大力。

6)试验速度:试验速度为100 mm/min。

7)数据记录:记录试验过程中试样承受的负荷及与挠度之间的曲线,并绘制和计算载荷挠度曲线的面积,得到试样的剥离能。

8)数据处理:应用origin软件计算剥离面积时,应注意在Use End Points Straight line as Baseline方框中画“(”,以便计算准确的剥离面积。

9)最后对所测试的试样进行拍照并保存,并保留试验过程中重要的照片,整理完试样和卫生后,试验结束。

1.3.4 四点弯曲性能测试[10]过程

1)状态调节:在环境温度(23±2) ℃、环境湿度50%±5%下调节24 h。

2)试样环境:应在(23±2) ℃、环境湿度50%±5%下进行试验。

3)试样尺寸:长270 mm×宽50 mm×厚31 mm的试样尺寸,按照一个方向进行切割制样,分别测量并记录每根试样厚度、面板厚度以及芯子厚度,并在测试前输入测试软件中。

4)测试装置按照非标尺寸,四点弯曲中的三分之一点加载方式进行测试,加载构型如图3所示,四点弯曲性能测试试验如图4所示。

图3 加载构型

图4 四点弯曲性能测试试验

5)预应力:试样在试验前应处于基本不受力状态。

6)试验速度:试验速度为6 mm/min。

7)数据记录:记录试验过程中试样承受的负荷和位移以及相应的变化。

8)数据处理和整理。

9)最后对所测的试样进行拍照并保存,并保留试验过程中重要的照片,整理完试样和卫生后,试验结束。

1.4 测试数据汇总

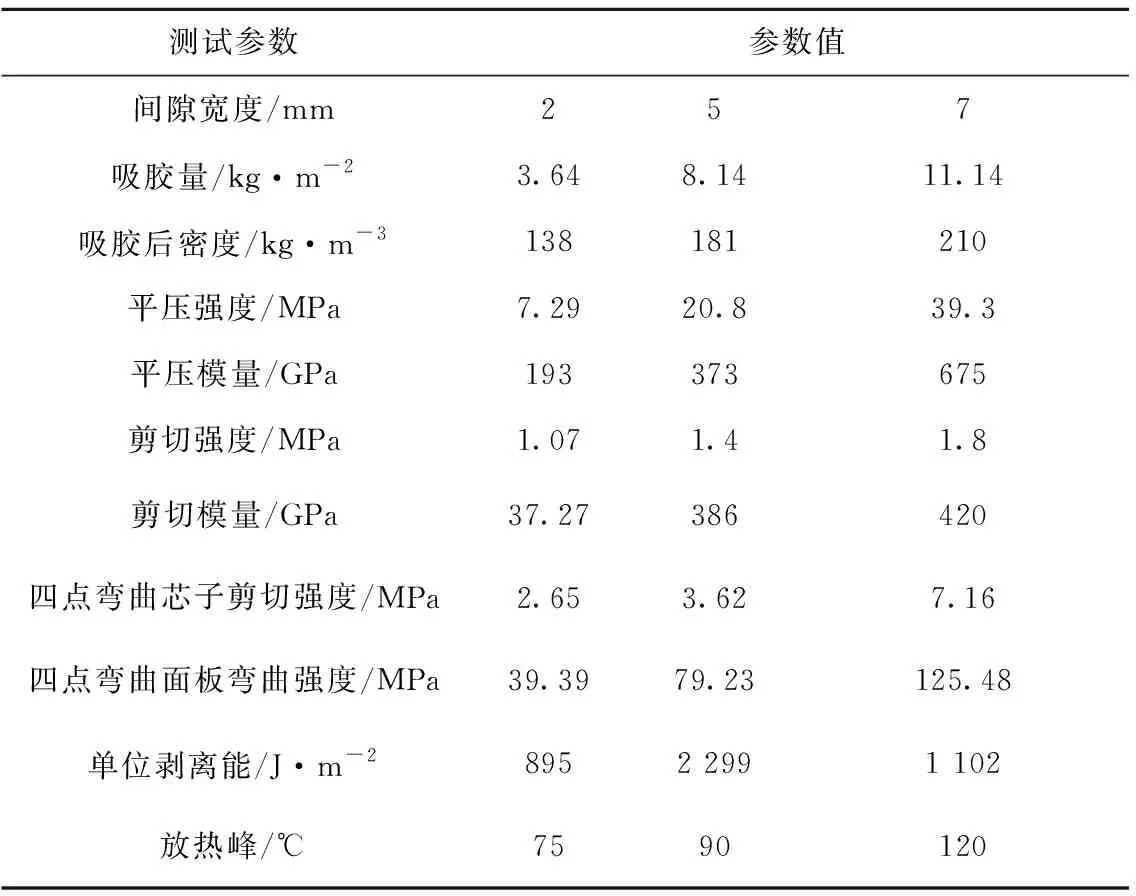

测试数据汇总见表2。

表2 测试数据汇总

2 结果分析

综上可知,除了吸胶量和剥离的影响是不利的,其他静态性能都是上升的,如平压强度和模量、剪切强度和模量等,具体分析如下。

1)壳体的吸胶量随芯材间隙的增大而增大;如果加上Balsa的用量,随着叶片越来越大,所用芯材更多,如果合理控制芯材间隙,每支叶片(以明阳目前的主力叶型MYSE76.6-5.5MW为例,内部用到的芯材约有600多m2)能够减少几百公斤树脂的用量;间隙控制不好,叶片的质量偏差就很大,给叶片配重带来不必要的麻烦。另外,吸胶量过大,整机重量增加,对整机的运行不利,严重的可导致螺栓断裂,甚至造成风机倒塌。

2)泡沫吸胶后剥离强度刚开始与芯材间隙大小成正比,但增大到一定值后剥离强度反而下降,剥离强度先增大的原因是树脂所占比例增加,单位剥离能增加,但当树脂含量过高时,轮廓板整体放热峰会升高,轮廓板刚度增大柔韧性降低,纯PVC泡沫的耐温性一般为105 ℃,放热峰过高会使泡沫原先力学性能下降,造成FRP与泡沫界面变弱,再加上间隙过大树脂刚度增大,导致单位剥离能下降。

3)静态性能上升的原因分析:环氧树脂浇注体的强度约为65 MPa,模量约为3 000 MPa;泡沫的强度一般约为1 MPa,模量约为50 MPa,所以随着树脂量的增加,静态性能会有所提升。

3 结语

通过上述研究可以得出如下结论。

1)在叶片实际生产中,可通过有意识地控制芯材拼接缝的尺寸,芯材间隙太大就会增加灌注树脂的用量,造成叶片整体重量增加,对整个风机的重量和风能的有效利用率会造成不利影响。

2)通过对叶片壳体芯材间隙的研究可知,通过合理地调节芯材和树脂占比,在满足叶片力学性能的前提下,可达到对叶片减重的目的,对复合材料的设计有指导价值。

3)叶片芯材间隙太大会造成树脂的积胶,树脂固化放热会烧坏泡沫,出现发黑现象,进而影响复合材料整体力学性能,故应当控制芯材间隙的尺寸,对实际生产有指导作用。