卷烟厂真空机组水洗除尘器的研制与应用

高宪君

(河南中烟工业公司黄金叶生产制造中心,河南郑州 450000)

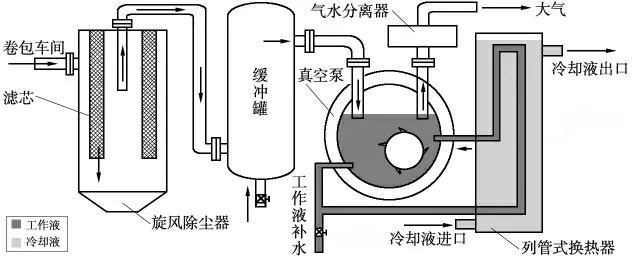

1 真空系统工艺流程

真空系统真空负压气的生产过程如下:真空泵开启→卷包车间管道空气→旋风除尘器(通过滤芯对空气进行过滤、除尘、净化)→缓冲罐(稳压)→真空泵水环压缩腔体(空气压缩)→气水分离器(对气中的水分离)→排入大气(图1)。

图1 真空系统工艺流程

在泵体连续运转过程中,不断地进行着吸气、压缩、排气过程,做功产生大量的热能,作为工作液的水会被不断加热升温。由热力学理论可知,当水的温度达到其对应压力下的饱和温度时就会被汽化,水环密封性能下降,抽吸能力下降,进而导致效率降低甚至无法工作。为了限制工作液温度过高,通过列管式换热器,将工作液与冷却液进行热量交换,使工作液温度保持在合理的范围之内。

2 存在的问题及分析

2.1 除尘效果差

从2019 年5 月11 日各真空机组实际测量数据可知,主要存在的问题是列管式换热器换热效果差(表1)。

从表1 可以看出,工作液进、出口温差不足4 ℃,冷却液进、出口温差始终不足2 ℃。分析原因,因为除尘效果差,导致从卷包车间吸取过来的粉尘、烟土等颗粒物混入工作液之中,造成列管式换热器的内列管严重污染,造成换热器的效率严重下降。

表1 各真空机组列管换热器工作液和冷却液温度 ℃

列管式换热器结构分为管程和壳程,管程流动着冷却液,壳程里流动着工作液。为了避免列管式换热器的污染,每月至少需要对列管换热器解体、用高压水枪进行清洗、冲刷两次,这成了维修工又累又脏的常态化工作。

2.2 除尘器滤芯更换困难

此旋风除尘器型号HKNP-180,除尘器内部装设有20 个滤芯,型号HPNP-80,靠滤芯过滤达到除尘的目的。当滤芯使用3 个月后,就需要对滤芯进行清吹与更换,但是,由于此旋风除尘器只在底部开设了除灰口,同时也是维修手孔,每次更换滤芯靠一只手摸索施工、难度很大,更换完20 根滤芯至少需要5 h。

以上存在的问题,归根到底都是由于旋风除尘器工作性能不佳所致,基于此,又考虑到卷包车间被真空泵抽回的空气含尘量较大,自行设计加工水洗除尘器,替换掉原来的旋风除尘器,使得空气进入真空泵之前将粉尘滤除、及时排放,以维持真空泵的效率。

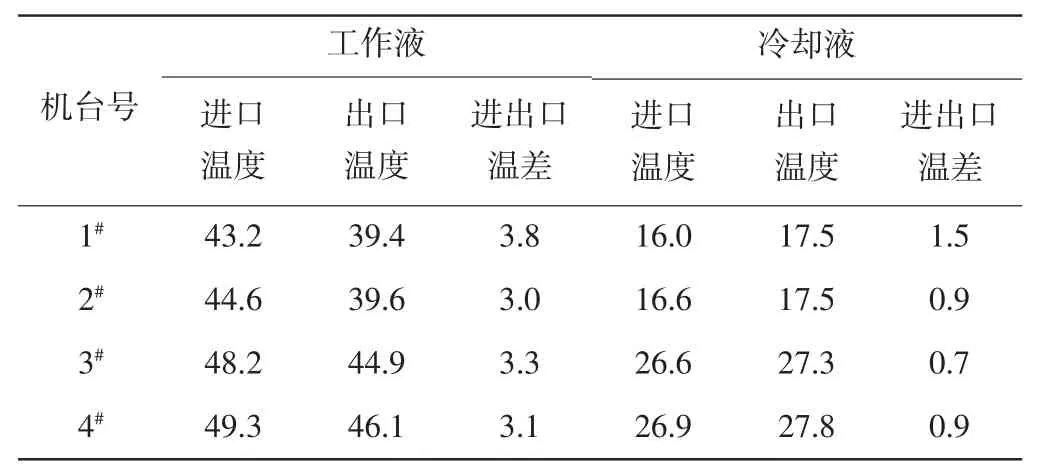

3 水洗除尘器的设计

相关部件技术要求及作用主要有以下4 个方面。

(1)箱体:采用长方体结构,尺寸1500 mm×1500 mm×2950 mm,材料:8 mm 的不锈钢板,箱体内部加装不锈钢加强筋。箱体支架采用10#槽钢。

(2)冲孔板:采用不锈钢材料,孔径8 mm、板材厚5 mm,孔的数量应满足通透面积为进气管面积的3~5 倍。在进行除尘时,在空气通过进气管进入到水中时会产生较大的气泡,气泡中包裹着部分灰尘,气泡在上升到水面时破裂,仍会使灰尘进入到软化水的上方。另一方面,较大的气泡不断上升到水面,会引起水的剧烈翻腾,这又会导致水的流失加剧。基于以上考虑,设计冲孔板起稳水作用,当气泡经过冲孔板上的小孔时,被分割成较小的气泡,这一方面能增大气体与软化水的接触面积,使更多的灰尘滞留在水中;另一方面能减小软化水的翻腾和流失。

(3)挡水板:采用PVC 材料加工而成,为多层波浪结构、倾斜设置,波峰的顶部和波谷的底部均设有挡片,当空气经过两板层的波谷处或波峰处时,气流就需要改变方向。经过水洗的气体中,含有较多的小液滴,这些小液滴能随着空气一同流入出水管,该挡水板的作用就是有效阻挡气中的小水珠、减小气体含水率,减少除尘器水的消耗量。

(4)通过磁翻板液位计和补水电动阀的控制,保持进气管上方50~100 mm 的液面高度,尽可能减小压差损失。因为液面太低会破空、达不到除尘的效果,而液面太高会造成压力损失太大、达不到合适的工艺压力要求,所以在使用过程中应保持除尘器前后的压差在300 Pa 左右(图2)。

图2 水洗除尘器设计加工图

4 成效

4.1 运行效果

用水洗除尘器替代原来的旋风除尘器,仔细对水洗除尘器的液位进行调试,并注意观察除尘器所带来的压差损失,发现磁翻板液位计显示在48 cm 时,运行效果最佳。从2019 年7 月3日投入运行以来,真空机组保供完全正常。

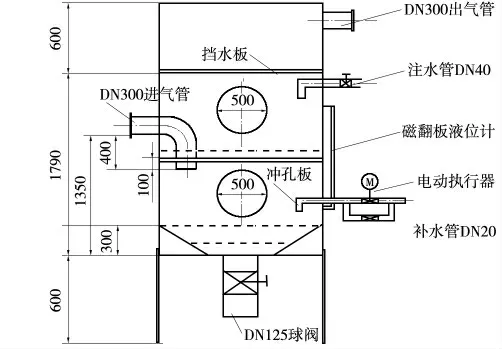

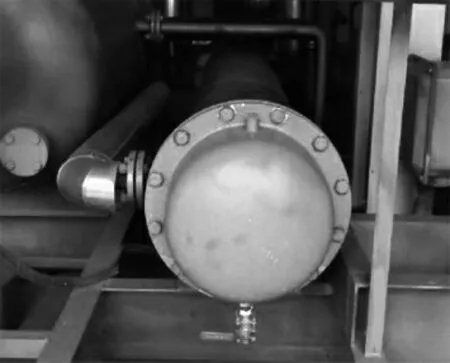

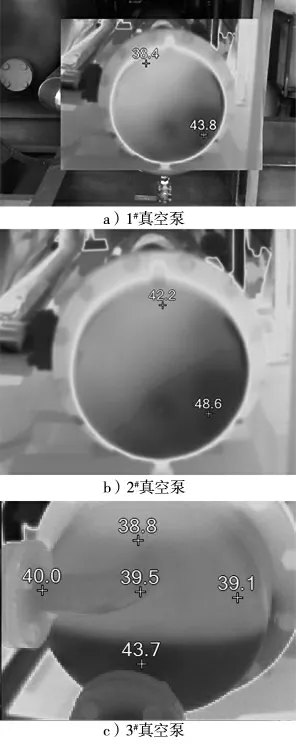

2019 年9 月6 日通过用红外热像仪对1#~3#真空泵的列管换热器进行拍照,图像显示工作液上层与下层温差达5 ℃,换热效果明显(图3、图4)。

图3 1#~3#真空泵列管换热器可见光图

图4 1#~3#真空泵列管换热器端部红外热像图

4.2 明显降低维修工的劳动强度

原来使用旋风除尘器:①需要每月对其内部的滤芯进行清吹、保养,每年需要更换滤芯至少两次,每次对滤芯的保养或更换,由于空间上操作的不便,耗时耗力;②需要每月至少两次对列管换热器解体、用高压水枪进行清洗、冲刷,既脏又累。

成功研制水洗除尘器,替代了原来的旋风除尘器,每周只需要打开水洗除尘器底部的排污阀进行排污即可,一般不需要对列管换热器进行清洗和冲刷,明显降低了维修工的劳动强度。

4.3 经济价值

改造之后,省去了每年需更换旋风除尘器滤芯两次以上的维保过程,每次更换20 根滤芯,每根单价3979 元,每年至少节约维修费3979×20×2=15.916 万元。