大直径活塞全自动清洗设备设计

安 静,王雪梅

(滨州渤海活塞有限公司 山东省发动机活塞摩擦副重点实验室,山东滨州 256602)

0 引言

带有内冷通道的活塞在浇铸时使用盐芯,铸造完成后需要使用清洗设备冲洗出内冷通道内的盐芯,如果内冷通道内有盐渣残留,会造成加工后清洁度超差。目前大直径活塞自动生产线大多仅完成活塞的尺寸加工作业,活塞的冲洗及吹干需要在线外使用清洗设备手动完成,工作效率低且劳动强度大。随着主机厂家对活塞的清洁度等要求日益提高,在原自动生产线的尾端加装自动清洗单元是非常必要的。

设计一加装在原活塞自动生产线尾端的自动上、下料的清洗设备,实现大直径活塞的清洗及吹干过程自动化,控制系统设计采用模块化、标准化的思想,利用西门子TIA 博途集成软件完成逻辑运动控制,并在控制程序编写时采纳标准化理念PackML 作为指导,将设备基于状态进行划分,为自动化设备控制程序编写研究出通用方法,提高自动生产效率,降低工人劳动强度。

1 设备构造

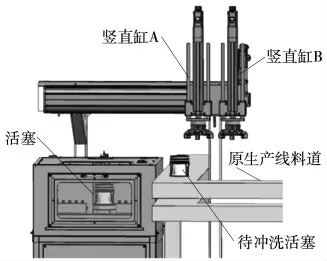

设备采用桁架运输物料的模式,整体分为桁架及机械手、清洗机和料道三大部分。机械手从原自动生产线的下料料道侧装卸物料,桁架运输物料至清洗机工作台。为提高装卸物料的节拍,桁架及机械手部分由一个水平模组和两个竖直模组组成,每个竖直模组带有一个机械手,分别定义为装载模组A(左)和卸载模组B(右)。机械手A 从料道上抓取待清洗的活塞,机械手B从清洗机工作台先抓取已清洗完毕的活塞,将其移出清洗机,再由机械手A 将待清洗的活塞放至清洗机工作台。桁架及机械手结构如图1 所示。水平和竖直方向的位置移动都采用伺服电机实现,竖直方向的两个机械手动作由气缸实现。

图1 桁架及机械手结构

清洗机的床身整体采用不锈钢焊接方式,全周包覆不锈钢板,具有良好的密封性,能有效防止水汽、冲洗的渣屑等飞溅到机身外侧。清洗机采用集成式的泵站,清洗液流经分水块和外置可调节喷嘴,可有效完成对活塞裙部、环槽等部位的冲洗,分流的部分清洗液流经专用工装,可实现对内冷通道和内腔的冲洗。冲洗完成后,经由过滤器的空气输送至分气块,完成对已冲洗工件的吹气清洁。原活塞生产线在各个加工机床间的物料移送采用的为环形料道的模式,在原料道上增加活塞阻挡气缸及检测传感器,通过加装在原料道上的机构完成活塞的定位阻挡功能。

2 设备工作原理

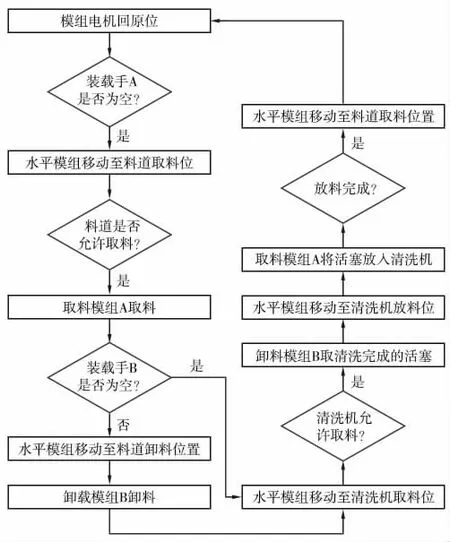

全自动活塞清洗设备采用桁架组合清洗机的模式,可完成活塞的自动上下料及清洗功能,其工作流程如图2 所示。整个过程主要分为原生产线料道侧的物料装卸和清洗机侧的物料装卸两大部分。原生产线料道侧的物料进行装卸时,尺寸加工完成后待清洗的活塞被运送至环形料道定位处,检测传感器检测到有物料后,阻挡气缸动作,上料机构伸出阻挡住活塞,系统识别装载手爪A 为空后,水平模组移动至装夹位抓取待清洗的活塞,系统判断卸载手爪B 是否抓取着清洗完的活塞,如果有则水平电机移动到放料位卸料,检测传感器感应到有物料后,阻挡气缸退回,将清洗完的活塞放行。

图2 全自动活塞环清洗设备工作流程

竖直方向的模组都上升到位后,水平模组移动至清洗机上方等待进行物料装卸。当检测到清洗完成信号后,清洗机天窗开启,卸载模组B 动作取出清洗机内清洗完成的活塞,模组上升到位后,水平方向模组移动至清洗机放料位,装载模组A 动作将抓取着的待清洗活塞放入清洗机内,模组上升到位后,清洗机天窗关闭进行清洗作业。为了提高生产节拍,水平模组移动至料道侧等待物料装卸。

3 控制系统

控制系统按照硬件构成、网络组态、控制程序和人机交互界面开发进行设计。硬件的构成决定控制系统框架。全自动活塞清洗设备的控制系统采用西门子1500 系列PLC;为便于人员操作、提高可视化程度选用西门子触摸屏KTP900;为优化现场布线方式,在原生产线料道侧和清洗机处采用ET200SP 系列的远程I/O 模块;水平和竖直模组选用西门子系列的伺服电机和SINAMICS V90 PN 伺服驱动。控制系统的网络组态与控制程序设计同样重要,它是将控制系统由部分整合为整体的基础。TIA(Totally Integrated Automation)博途是西门子研发的全集成自动化工具平台,可快速进行工程组态、PLC 编程、HMI 界面设计、驱动电机配置等。在TIA 博途中组态如图3 所示。

图3 设备网络组态

控制程序的编写是控制系统设计的核心任务。起源于包装行业的PackML 理念近年来逐渐成熟,可适用于一般工业设备逻辑控制。全自动清洗设备基于此项标准进行PLC 程序的标准化设计。PackML 的核心思想是定义控制系统的模式及状态,并为各个模式下不同状态间的互相切换提供统一规则。设备有停止(Stopped)、复位中(Reseting)、等待(Idle)、正常执行(Execute)、暂停中(Suspending)、已暂停(Suspended)、取消暂停中(Un-Suspending)、进入异常中(Aborting)和异常停机(Aborted)这九个状态,每个状态下清洗机及移动电机的控制有不同的输出状态。

全自动清洗设备分为手动模式和自动模式,每个模式下不同的状态清洗机及移动电机的控制有不同的输出状态。套用标准化编程框架后,要做的编程工作简化为编辑各个状态下元部件的输出状态及编辑各个状态的转化条件,即电机或电磁阀的得失电状态和状态切换的条件,提高程序开发效率的同时保证不同编程人员编辑程序的一致性。

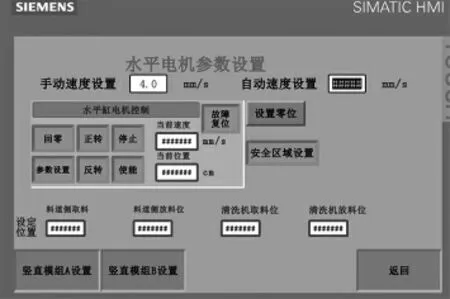

设备的界面主要分为状态机切换、移动机械手A、B 控制、清洗机的冲洗参数设置、料道侧阻挡控制、报警等五个界面。移动机械手参数中关于水平电机的移动速度、移动点位等参设置界面如图4 所示。

图4 水平电机参数设置界面

4 结束语

通过对原生产线的改造及清洗单元桁架的设计,设计出自动上下料的清洗设备,其拥有友好的人机交互界面,冲洗时间及电机移动速度、移动点位等都可通过操作屏修改。设备采用近年来被广泛使用的PackML 标准化理念进行模式状态的划分,并在控制系统编程软件内基于此理念进行标准程序的封装编写,先将设备的状态模式切换套用标准的程序框架,后将设备按照功能等标准分为多个工位,仅需要编辑工位包含部件的组成程序和工位的工艺程序,将编程过程模式化、标准化,缩短控制程序设计周期。为自动化设备的程序编写确立统一控制模式及状态,提高不同人员编程的一致性。