分碲液处理工艺研究

邹志武

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂通过不断的技术进步,建设形成了年产50吨4N精碲的生产线产能。以分碲液净化中和处理后产出的碲中和渣为原料,经煅烧、造液、电积等一系列工序,产出电积碲浇铸成锭。作为精碲生产过程的关键工序,电积工序中的电解液配制环节必须使用品位高、杂质低的碲中和渣。为确保电积工序产出精碲的质量稳定达到行标4N碲锭标准要求,碲中和渣中杂质元素的含量必须控制在一定范围内。国内生产4N精碲的厂家较多。根据其中杂质含量的不同,各单位提出了不同的碲分离提纯工艺方法[1-6]。

2 原有工艺流程

贵溪冶炼厂精碲生产线分碲液中的杂质元素主要为硒、锡、铅。其处理工艺主要包括分碲液净化、净化液中和、净化渣浸出、浸出液还原、粗碲粉氧化五个工序。分碲液处理原有工艺流程见图1。

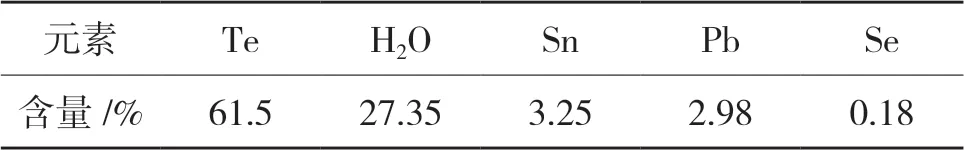

此处理工艺流程长,由于使用强氧化剂氯酸钠,作业环境不友好,且对作业设备要求很高,杂质锡、铅脱除效果差,产出碲中和渣品位低,碲直收率较低。产出碲中和渣典型化学成分见表1。

表1 碲中和渣典型化学成分

为改进杂质脱除效果,提升碲中和渣品质,提高碲直收率,开发一种分碲液处理新工艺极为必要。

3 新工艺流程及原理

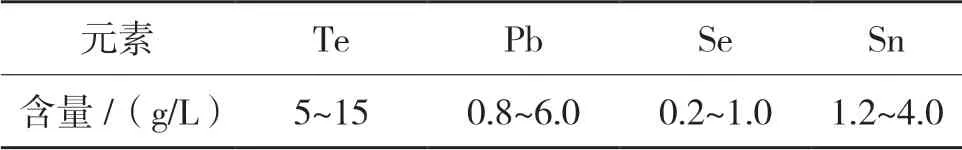

分碲液典型化学成分见表2。分碲液处理新工艺流程见图2。

表2 分碲液典型化学成分

图2 分碲液处理新工艺流程

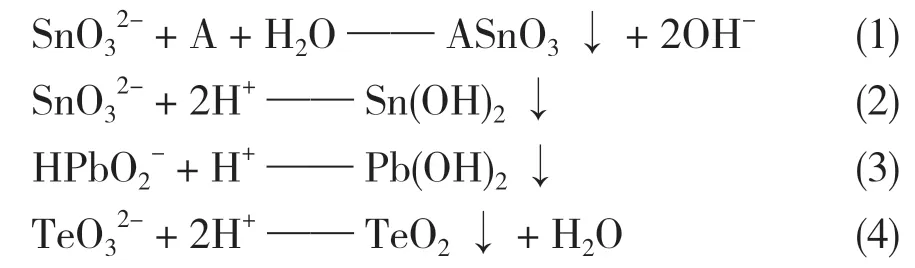

分碲液中的锡元素主要以锡酸钠的形态存在。在一定条件下,往分碲液中添加凝胶A,锡与凝胶A聚沉,形成脱锡渣进入渣相,实现大部分锡的开路脱除。

脱锡液除含碲外,还含有一定量的铅、硒以及残留的微量锡元素。净化脱铅过程中,往脱锡液中加入硫酸调节液pH值(pH值控制在10~13之间),使铅以氢氧化铅的形式进渣被脱除,同时锡也以氢氧化锡的形式被进一步脱除。该过程中有少量碲元素水解进入渣相。

脱铅液中含有一定的杂质元素硒。通过往脱铅液中加入硫酸调节液pH值(pH值控制在4~6之间),使碲以碲中和渣的形式进入渣相。硒元素以亚硒酸钠的形式保留在中和后液中,实现硒的脱除。

为回收脱铅净化渣中的碲元素,采用碱浸法进行脱铅渣处理,使碲进入液相,铅则进入渣相,从而实现铅的开路脱除。过程主要化学反应式如下:

4 新工艺实验及数据分析

4.1 净化脱锡工序

对分碲液进行净化脱锡实验。实验用凝胶主要成 分:SiO242.34%、Al2O312.58%、Fe2O33.16%、CaO 41.37%。通过实验,研究反应温度、凝胶加入系数及反应时间等因素对脱锡效果的影响。

4.1.1 反应温度对净化脱锡效果的影响

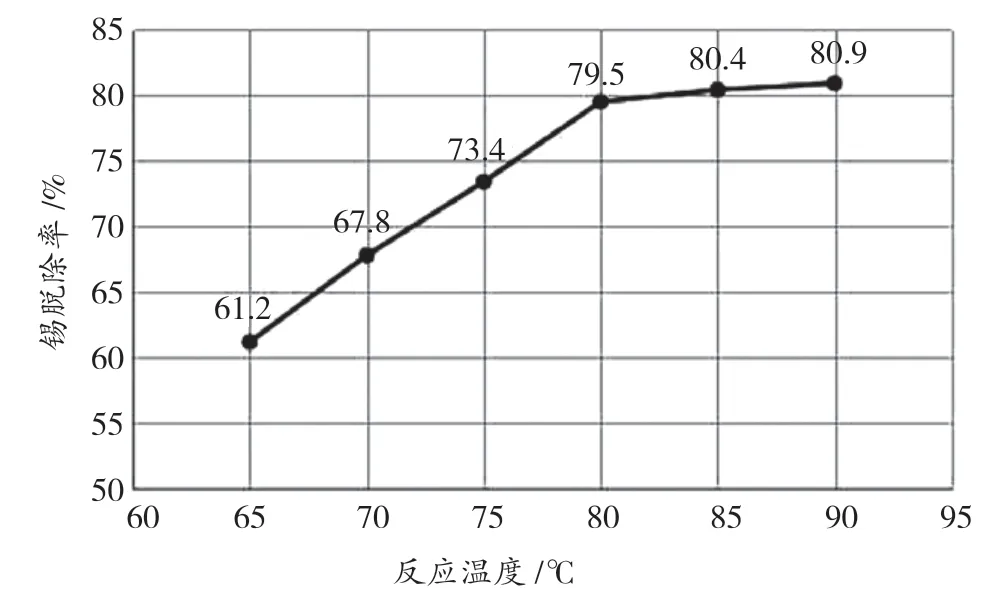

控制反应时间2.5h,凝胶加入系数1.0倍,考察反应温度对净化脱锡效果的影响。图3为反应温度对锡脱除率的影响。

图3 反应温度对锡脱除率的影响

由图3可知,当反应温度小于80℃时,锡脱除率随温度的上升而显著上升。反应温度大于80℃后,继续升高温度对锡脱除率的提升作用不大。同时反应温度越高,能源消耗越大。综合考虑锡脱除率及能耗因素,净化脱锡反应温度取80℃为宜。

4.1.2 凝胶加入量对净化脱锡效果的影响

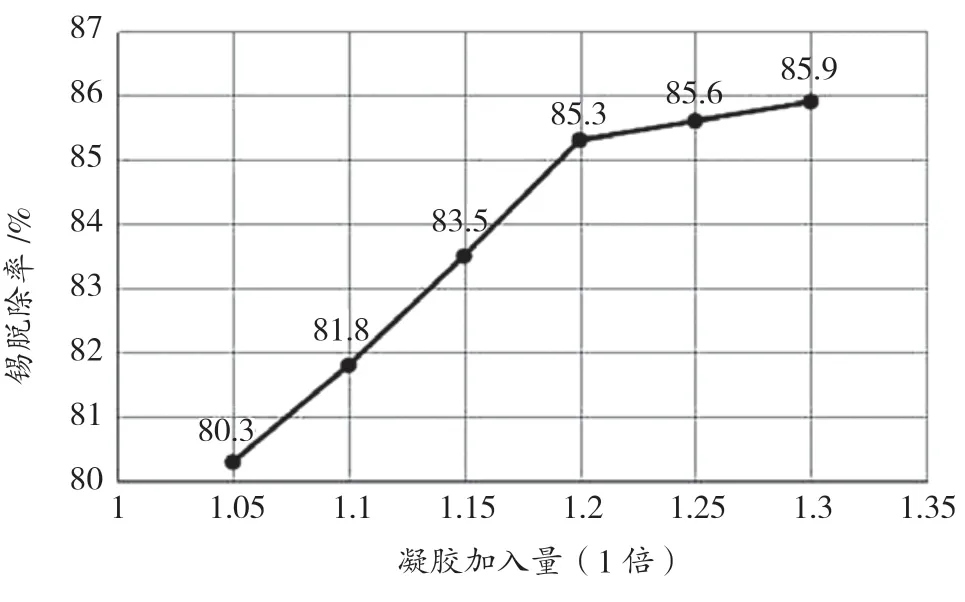

控制反应温度80℃,反应时间2.5h,考察凝胶加入系数对净化脱锡效果的影响。图4为凝胶加入量对净化脱锡效果的影响。

图4 凝胶加入量对净化脱锡效果的影响

由图4可知,随着凝胶加入量的增大,锡脱除率也显著上升。当加入系数为1.2时,锡的脱除率达到86.8%。之后继续增大加入系数,锡脱除率增幅很小。同时脱锡渣结果表明,随着加入系数的增大,脱锡渣中碲的含量也逐步上升。在确保锡脱除率的同时,减少碲的分散,提高碲直收率,凝胶加入系数取1.2倍为宜。

4.1.3 反应时间对净化脱锡效果的影响

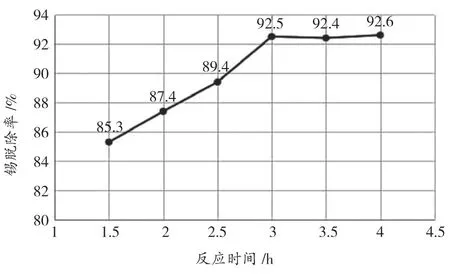

控制反应温度80℃,凝胶加入系数1.2倍,考察反应时间对净化脱锡效果的影响。图5为反应时间对净化脱锡效果的影响。

图5 反应时间对净化脱锡效果的影响

由图5可知,当反应时间在3h以内时,锡的脱除率随反应时间的延长而上升。反应时间超过3h后,继续延长反应时间对锡的脱除率影响不明显。这表明反应时间超过3h时,反应已达到平衡,反应基本结束。因此,反应时间控制在3h即能满足工艺要求。

综合以上结果,确定分碲液净化脱锡较佳工艺条件为:凝胶加入系数1.2倍,温度80℃以上反应3h。

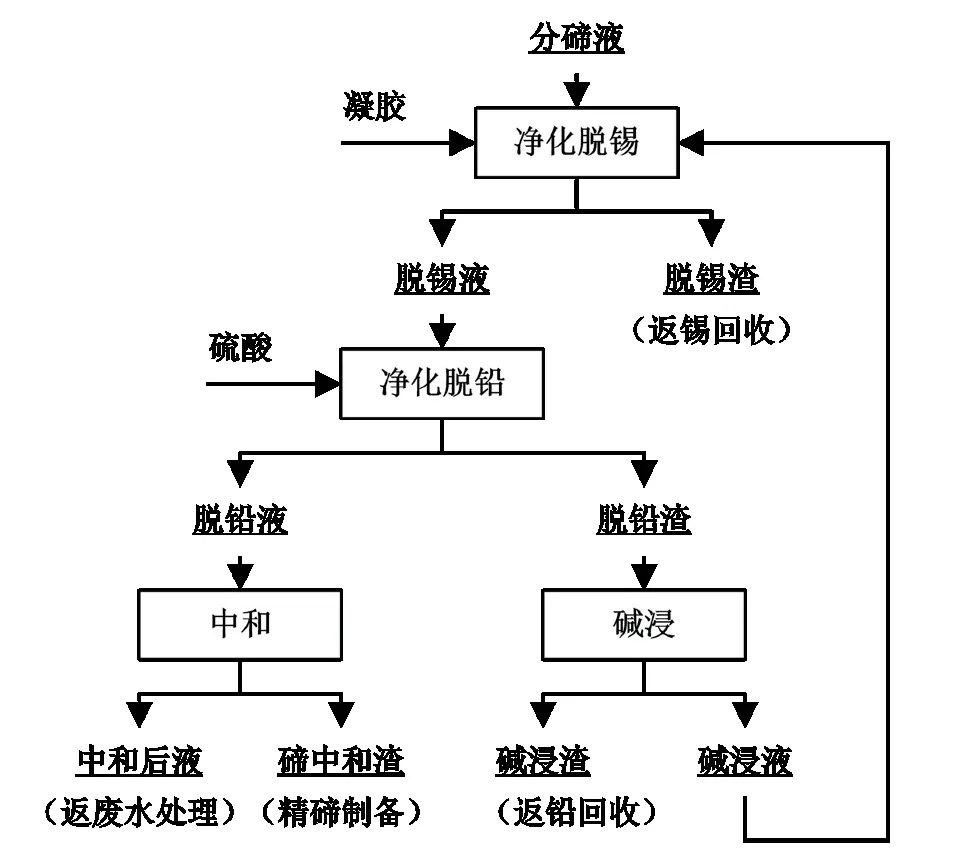

4.2 净化脱铅工序

脱锡液除含碲外,还含有一定量的铅、硒以及微量的锡元素。根据生产实践经验,控制温度75℃,往脱锡液中加入硫酸调节液pH值(pH值控制在10~13之间),搅拌2h,使铅以氢氧化铅的形式被脱除。在此过程中,锡优先形成氢氧化锡被进一步脱除。实验数据表明,脱铅液锡含量可达5mg/L以下。因脱铅同时有少量碲水解进入脱铅渣中,脱铅渣需进一步碱浸处理以回收碲。

4.3 脱铅渣碱浸工序

脱铅渣中除含较高的铅外,还含有一定量的碲、锡元素。为回收脱铅渣中的碲元素,需进一步对脱铅渣进行碱浸处理回收碲。

碱浸过程游离碱度是影响碲浸出效果的关键。根据生产实践经验,控制反应液固比6∶1,在反应温度85℃下反应2h,重点考察游离碱度对脱铅渣中碲浸出率的影响。实验结果如图6所示。

图6 游离碱度对脱铅渣中碲浸出的影响

由图6可知,随着游离碱度的增大,脱铅渣中碲的浸出率逐步提高。当游离碱度大于35g/L时,碲的浸出率达98%以上。之后继续增大游离碱度,碲浸出率的增幅很小。考虑到游离碱的成本因素,脱铅渣碱浸过程游离碱度取35g/L为宜。

经处理,脱铅渣中的碲以亚碲酸钠的形式进入液相,并可返回前端净化脱锡工序。

4.4 中和工序

采用传统的碲中和工艺参数,在反应温度70℃下,往脱铅液中加入硫酸调节液pH值( pH值控制在4~6之间),反应2h,经洗涤过滤,得到碲中和渣。硒则以亚硒酸钠的形式残留在中和后液中被脱除。

5 生产实践

根据实验研究得出的适宜工艺条件,利用贵溪冶炼厂精碲生产线现有设备,对分碲液处理新工艺进行工业实践。5个批次后相关化验及统计结果见表3、表4。

表3 新工艺分碲液生产统计表

表4 新工艺碲中和渣化验结果统计表

由表3、表4可知,新工艺流程下,碲直收率维持在较高水平,碲中和渣杂质含量较原有较低,达到预期效果。

6 结语

新工艺流程可以实现分碲液中的锡、铅、硒元素有效脱除,杂质脱除效果明显。与原有工艺相比,新工艺碲中和渣碲含量大幅度上升,杂质含量大幅度下降。新工艺流程简单,作业环境良好。

新工艺较佳工艺条件:脱锡工序凝胶加入系数1.2倍,反应温度80℃下反应3h。在此条件下,锡脱除率92.5%。脱锡渣碱浸工序取游离碱度取35g/L,可实现渣中碲的有效回收。