Φ4.0×4.0m精石灰搅拌槽改造实例

朱巧霖,吴果蕾,郑景盛

(江西铜业集团有限公司 城门山铜矿 ,江西 九江 332000)

1 引言

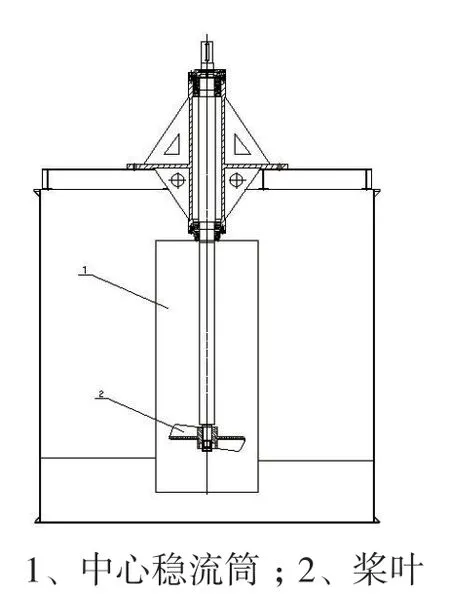

城门山铜矿选矿厂两台Φ4.0×4.0m精石灰搅拌槽,其搅拌介质为石灰乳,石灰乳工艺浓度要求为12%~14%。搅拌器采用四叶推进式搅拌器,桨叶直径为790mm,驱动电机功率30kW,电机转速780r/min,采用V带传动。搅拌槽采用带有中心导流筒的结构形式,搅拌槽搅拌混合效果差,沉槽严重,中心导流筒筒壁结钙严重;通过优化槽体结构等,加强了搅拌功率,提升搅拌循环能力,有效解决了沉槽的情况。

2 存在的问题

桨叶直径设计偏小,且桨叶安装位置与槽底距离偏大,搅拌器搅拌能力弱;中心导流筒设计不规范,安装时下端距离槽底间距过小,导致搅拌混合效果差[1],沉槽严重;导流筒筒壁及槽体底部结钙严重,同时容易造成扬送泵的过流件异常磨损和管路堵塞;驱动电机采用V带传动,电机体积大,维修不方便。通过优化浆叶、槽体结构等,提高搅拌强度,提升搅拌循环能力,有效减少了沉槽的情况。

3 改造方案与实施

3.1 桨叶结构优化

原搅拌器的直径为790mm,不足搅拌槽内直径的1/5,设计不规范。考虑到石灰浆液的粘度低,为了提高搅拌功率,同时达到节能的目的,采用45°四斜叶涡轮式搅拌器,搅拌器采用双层桨叶,叶片数目4片。根据永田进治建议,桨叶直径取搅拌槽内直径的0.4倍,增大桨叶直径至1600mm。桨叶间距的合理布局,能够有效增强混合效果[2],为了减小液面“搅拌死区浆”,改造时桨叶间距值取桨径的0.85倍[3]。因为改造后桨叶直径较大,为了方便更换桨叶,将桨叶设计成分体式。

3.2 槽体结构优化

中心导流筒在搅拌混合中起导流作用,能够强化槽内上下液体的整体轴向流动,但是在桨叶下方区域的锥形矿浆滞留区仍然容易沉槽[1,4]。在使用过程中发现,由于中心导流筒的设计及安装不规范,筒壁积钙非常严重,影响了石灰乳的轴向循环流动。因此改造中割除中心导流筒,采用搅拌循环能力更强的全挡板的形式[5],能够有效避免沉槽。为了有效加强物料的混合,安装4块3300mm×280mm×10mm的竖式挡板,挡板沿搅拌槽圆周均匀布置,挡板宽度为搅拌槽直径的0.07倍。

3.3 加长搅拌轴

原有搅拌轴设计过短,导致桨叶与槽底距离过大,根据设计规范,将搅拌轴设计加长。为了方便维修,将搅拌轴设计成分段式,采用法兰连接,搅拌轴的转速值取71r/min。

3.4 改进电机传动方式

为进一步提高电机传动效率,方便维护,同时综合考虑桨叶转速对旋涡深度以及对固相体积浓度的影响[6],采用体积更小的22kW三相异步电机替代原30kW三相异步电机,电机采用三级圆柱齿轮减速机传动替代原V带传动。

图1 改造前结构示意图

图2 改造后结构示意图

4 结语

通过改造,Φ4.0×4.0m精石灰搅拌槽搅拌效果得到明显改善,沉槽情况得到解决,管路堵塞次数减少,停机清理槽内积钙的次数减少,维修便捷,石灰乳的工艺要求得到了保障,对后续的浮选流程产生了积极的影响。