杨木锯材间歇加热常规干燥过程中的含水率和应力变化1)

杜信元 迟祥 宋晓雪 王家城 艾沐野 蔡英春 程万里

(木质新型材料教育部工程研究中心(东北林业大学),哈尔滨,150040)

为解决木材常规干燥缺陷多、周期长、能耗高的问题,众多学者在木材干燥工艺的改进方面做了大量卓有成效的研究工作,其中,间歇加热干燥工艺对于提高锯材的干燥质量、降低干燥能耗具有显著效果[1-2]。间歇加热干燥过程的非加热阶段有利于木材内部水分向木材表层移动,促使木材内外层含水率梯度与温度梯度趋于一致,而表层在低温高湿介质作用下会发生吸湿,作用类似于中间调湿处理[3],使得木材在厚度上的含水率梯度减小,有利于干燥应力的释放[4]。间歇加热干燥可以使用高于连续干燥基准的温度,通过优化干燥基准来提高干燥速度、降低能耗,这对于常规干燥过程的节能降耗具有重要意义[5]。

近年来间歇加热干燥工艺多被用于真空干燥、太阳能干燥以及湿度难以控制的除湿干燥或常规干燥,常用于干燥桉木、新西兰红榉等易皱缩树种厚锯材[6-11]。但是目前大部分间歇加热干燥研究仅给出其初始状态参数变化,研究间歇加热干燥方法对干燥结果的影响,缺少对干燥过程中动态变化分析,但实际整个干燥过程并不是1个准静态过程,需要考虑不同时间各个状态点的变化,因此对干燥过程中各质量参数的持续变化观测及分析十分必要。

为了研究间歇加热干燥对干燥应力的缓解作用及不同间歇率对干燥过程的影响,达到编制适用于太阳能/空气能联合干燥的间歇加热干燥为基准的目的,本研究以24 h为1个循环周期,结合联合干燥设备的性能、工况,选取0、33%、66% 3种不同间歇率,在恒温恒湿箱内进行试验,分析间歇加热干燥过程中的干燥速率、分层含水率、弹性应变的动态变化情况,以期为后期太阳能/空气能联合干燥工艺优化提供参考[12-13],达到提高干燥速率及质量,降低干燥能耗的效果。

1 材料与方法

1.1 试验材料

试验用材为速生杨木,采伐于哈尔滨市依兰县,原木采用毛板下锯法锯解成2 000 mm×150 mm×25 mm的锯材。每组试验选取3块相近位置的锯材,两端各去150 mm加工成无腐朽、虫蛀、色变等缺陷的相同尺寸试件9块,尺寸为550 mm×150 mm×25 mm(L×B×S),其中4块分别用于检测板材温度、分层含水率、应力应变,5块用做含水率检验板,试件初含水率为130.8%~142.8%。

1.2 试验设备

试验设备为:恒温恒湿箱(温度范围0~100 ℃,相对湿度35%~98%);DHC-9070A型电热恒温鼓风干燥箱;THD记录仪(接受信号范围4~20 mA,0~5 V);YP15K-1电子天平(精度0.1 g);LD210-2电子天平(精度0.01 g);Pt100温度传感器。

1.3 试验方法

参照LY/T 1068—2012《锯材室干工艺规程》阔叶树锯材干燥基准表中16-3[14],制定初步的杨木常规干燥基准(表1)。试验以24 h为1个循环周期,直至终含水率达到7.0%后进行终了及平衡处理,设定3个间歇率,依次为0、33%、66%,即第1组进行连续加热干燥,间歇率为0,作为对照组;第2组加热干燥16 h,停止加热8 h,间歇率为33%;第3组加热干燥8 h,停止加热16 h,间歇率为66%。所有试件进行编号,以胶封端头并称质量后,放于恒温恒湿箱中进行干燥,干湿球温度用PT100测量,温度变化用无纸记录仪每分钟记录1次。在温度试验板侧边宽面中心点打孔,深度为1/2板宽,放入PT100后用锯沫将空隙填实压紧并用耐高温硅胶封住。

表1 25 mm杨木锯材间歇加热常规干燥基准

含水率检验板每隔4 h称1次质量,每天检测2次分层含水率及应力状态,其中间歇率为0的干燥过程中,每间隔12 h锯制1次;间歇率为33%、66%时,在干燥过程的加热阶段及非加热阶段结束时各锯制1次,试验片的锯制如图1所示。采用分层切片法对分层含水率进行测量,采用图像解析法对干燥过程中的弹性应变进行测定[15]。试件锯解后端部重新密封,立即放入恒温恒湿箱内继续进行干燥,直至干燥结束后取出试件并检测试材的干燥质量。

S为板材厚度;B为板材宽度;Tn为干燥第n个周期;MCi为初含水率。

2 结果与讨论

2.1 不同间歇率的干燥曲线

图2为杨木锯材不同间歇加热干燥方式的干燥曲线图。包括含水率(MC)、干球温度(Td)、板芯温度(Tb)以及使用Simpsor[16]的公式计算的平衡含水率(EMC)。3组试验分别用时118、150、276 h,平均干燥速率为1.03、0.89、0.49%·h-1。其中,间歇率为33%、66%时,加热干燥的实际干燥速率与理论速率之间的提高比率[17]依次为28.9%、44.12%,与连续加热相比,干燥周期分别延长32、158 h,加热时间缩短12、16 h。

通过对杨木含水率变化曲线分析,杨木的整个干燥过程分为预热、匀速、减速3个阶段。在预热阶段,杨木处于高温高湿环境,板材内部温度逐渐达到预定温度,此阶段锯材表层水分蒸发较少,含水率在前8 h变化较小。随后杨木进入温湿度相对较低的环境中,表层的水分快速向周围空气蒸发,当表层含水率接近纤维饱和点时,干燥进入短暂的匀速阶段,含水率从130.2%降低到105.7%,此时木材内部细胞的自由水在毛细管张力差作用下向表层移动,干燥速率保持不变,约为3.06%·h-1,持续8 h左右。随着水分蒸发面向木材内部深入,水分由内部向表面移动的速率逐渐减小至低于蒸发面的蒸发速度,干燥进入减速阶段。根据图2b、2c可以看出,在停止加热期间,平衡含水率上升明显,高于预设基准,表明间歇加热干燥可以用于对湿度控制不力的除湿干燥、太阳能干燥或常规干燥过程,且介质平衡含水率及表层含水率的差值决定干燥速率[18]。停止加热期的前4 h含水率下降较快,随后逐渐趋于平缓。

图2 25 mm杨木不同间歇率的干燥曲线

2.2 间歇加热干燥过程中的分层含水率

为了分析间歇加热干燥过程中木材内部水分的迁移规律,对干燥过程中的板材进行分层含水率检测分析,锯材分层含水率随时间的变化曲线如图3中各图的上半部分所示,其中表层含水率为图1分层含水率试片中1号和5号试验片含水率的算术平均值,中层含水率为2号和4号试验片含水率的算术平均值,含水率梯度为芯层与表层的差值。随着干燥时间增加,表层含水率下降,速率减小,在连续干燥过程中,杨木锯材的含水率梯度在含水率92.8%附近达到最大值。间歇加热干燥过程中,随着间歇率的增加,芯层含水率在纤维饱和点以上时,含水率下降速度明显升高;纤维饱和点以下时,下降速率相对减小,这是因为在非加热阶段存在热湿传导,板材芯层的自由水在内高外低的温度差与含水率梯度的双重驱动力作用下向表层移动,时间越长对干燥越有利,芯层含水率与中层含水率趋于一致。由于水蒸发潜热较高,在连续干燥排出木材芯层水分的过程会产生大量能耗,并且随着干燥时间的增加,板材内部含水率梯度也随之增加,产生干燥应力。由图2b、2c中平衡含水率变化曲线可知,非加热阶段板材处于低温高湿的介质环境,表层产生吸湿现象,间歇加热干燥过程中含水率梯度的峰值随间歇率提高而减小,说明间歇加热干燥过程中板材内部含水率与连续干燥相比,下降更加一致,产生的干燥应力更小。所以间歇加热干燥降低了连续干燥中含水率梯度较大及能耗高的不利影响,产生了积极的效果。

图3 试材分层含水率与弹性应变随时间的变化曲线

为分析非加热阶段水分在纤维饱和点以上的运动机制,对干燥过程中应力试片的切面进行拍照和观察。如图4所示,T11、T12分别代表第1周期停止加热前后的横截面;T21、T22分别代表第2周期停止加热前后的横截面,其中1为心材,2为心边材交界处的湿材带,3为边材;a、b、c、d 4处标记为水分移动观察区,分别代表湿材带与边材区域、边材区域、心材区域、湿材带与心材区域。对比相同周期内停止加热前后的横截面水分分布照片发现,杨木心材含水率比边材高,但颜色最深处在心边材交界处的湿材带,所获得的图像信息与王喜明等[19]的解剖分析一致。在间歇加热干燥的加热阶段,边材干燥速率最快,心边材交界处最慢,这是因为边材导管中侵填体较少,且未完全发育成熟,导水性能良好,心材及心边材交界处导管中侵填体较多,堵塞导管-木射线纹孔,导水效率降低[20]。非加热阶段后的横截面照片中,未饱和木材细胞所占的区域面积明显少于同周期非加热阶段前,且芯层的颜色逐渐变浅成条状,说明在非加热阶段的含水率梯度差和温度差的协同作用下,芯层和心边材交界处的自由水通过管间纹孔及导管-木射线间的纹孔进行侧向流动,填充了“湿线”外的未饱和边材区域。

图4 间歇率为33%干燥过程应力切片含水率分布图

2.3 间歇加热干燥过程中的干燥速率

为证明非加热阶段对后续的加热阶段有促进作用,对3组间歇加热干燥过程中加热阶段的干燥速率进行比较,变化曲线如图5所示。以间歇率为0的干燥过程为参考,将间歇加热干燥过程分为130.2%~105.7%、105.7%到纤维饱点、纤维饱和点以下3个干燥速率范围,其中130.2%~105.7%为匀速干燥阶段。结合分层含水率变化曲线(图3)可知,此阶段主要排出表层、中层的自由水,干燥速度最大。含水率低于105.7%时,随着“湿线”的深入,干燥速度逐渐下降进入减速阶段,其中当含水率低于70.7%时,表层开始正常干缩,干燥速度有所下降。从加热阶段整体来看,在相同含水率下,间歇率为33%、66%的加热阶段干燥速率高于连续干燥;含水率高于70.7%时,受预时间的影响,间歇加热干燥在加热初期干燥速率相对较低,但预热产生的影响会随含水率的降低而变小。间歇加热干燥过程中加热阶段的预热时间如表2所示,25 mm杨木锯材在不同含水率阶段预热时间为62~75 min,表明含水率对木材预热的时间影响不大,原因是含水率的降低会减少单位时间内温升所需要的热量,同时木材的导热性能也会下降,热阻增加,两者的相互作用基本抵销[21]。间歇率为66%的干燥过程中,含水率在105.7%~70.7%时,加热阶段初期速率并未随含水率的减少而下降,说明在停止加热的16 h内,木材内部的水分得到充分移动。

图5 25 mm杨木间歇加热干燥加热阶段干燥速率变化曲线

表2 间歇加热干燥加热阶段板材升温时间统计

由图2b、2c干燥变化曲线可知,非加热阶段的干燥速率在初期较快。为了分析非加热阶段对整体干燥周期的影响,将非加热阶段的初期干燥速率与相近加热阶段进行对比,如图6所示。纤维饱和点以上时,间歇加热干燥过程中的非加热阶段与加热阶段的干燥速度占比随着含水率的降低而增加,其中含水率在100.0%~60.0%时,间歇率33%的干燥速度占比高于间歇率为66%时,含水率在60.0%到纤维饱和点时则相反。由分层含水率变化曲线可知,连续干燥过程中含水率为92.8%附近含水率梯度最大,且芯层含水率在纤维饱和点以上时,间歇加热干燥下降速率明显高于连续干燥,纤维饱和点以下则相反,所以含水率为92.8%~30.0%阶段为最佳间歇加热干燥处理阶段。

图6 间歇初期对加热阶段干燥速率占比变化曲线

2.4 间歇加热干燥过程中的弹性应变

弹性应变是在内应力作用下瞬时产生的,由此可推测干燥应力的发展与变化。采用图像分析软件ImageJ对杨木锯材的应力试片进行点距测量,测量过程如图7所示。干燥过程中锯材的弹性应变随时间变化曲线如图3中各图的下半部分所示。由图3a可知,杨木在高含水率的干燥初期,就产生弹性应变,表现为外拉内压,结果与王喜明等[22]关于杨木在干燥初期就产生皱缩的观点相吻合。结合图5干燥速率变化曲线可知,干燥初期板材干燥速率较高,自由水移动太快,所产生的水分蒸发张力使薄壁细胞溃陷而造成不规则收缩[23]。从图3b、3c可以看到,非加热阶段板材表层拉应变极值对应的含水率随间歇率的提高而降低,在此阶段表层弹性应变随着含水率的降低,拉应变逐渐增加,而中层压应变减少,芯层压应变增加,也证明此阶段主要是表层及中层水分蒸发。在含水率达到92.8%左右时,芯层压应变达到最大值,此时含水率梯度达到最大值。在含水率为92.8%~70.7%阶段,芯层随着水分的逐渐排出,所受压应变减小,在含水率为70.7%时,达到拉应变极值,此时最容易产生内裂。在含水率低于70.7%时,表层拉应力会再次增加,这是由于表层处于纤维饱和点以下,木材发生正常干缩造成的。在纤维饱和点附近发生应力转换,表现为外压内拉,并且随着间歇率的增加,内拉应力极值越小,产生内裂的风险也越小。

图7 间歇率66%应力试片划线及点距测试界面图

在连续干燥过程中,含水率达到70.7%左右时,随着芯层含水率的排出,由皱缩引起的表层弹性应力降到最低点,且芯层随着水分的逐渐排出,拉应变达到极值,此时最容易产生内裂。在间歇加热干燥过程中可以看到,由于芯层水分在停止加热期间就向外移动,在间歇率为33%时,木材内部拉应力极值转移到中层,且极值较小;在间歇率为66%时,干燥过程中并未出现内部拉应力,说明随着间歇率的增加,芯层拉应力极值逐渐变小,可阻止由皱缩引起的内裂发生。间歇加热干燥过程中弹性应变随含水率变化曲线可知,在非加热阶段,弹性应变具有下降的趋势,这是由于液体张力降低后弹性应变滞后,使塌陷的细胞恢复[7]。结合图3分层含水率变化曲线可以看出,在停止加热期间含水率均匀下降,对干燥应力的发展具有一定缓解效果[24]且间歇率越高效果越明显。

2.5 干燥质量检测及基准编制

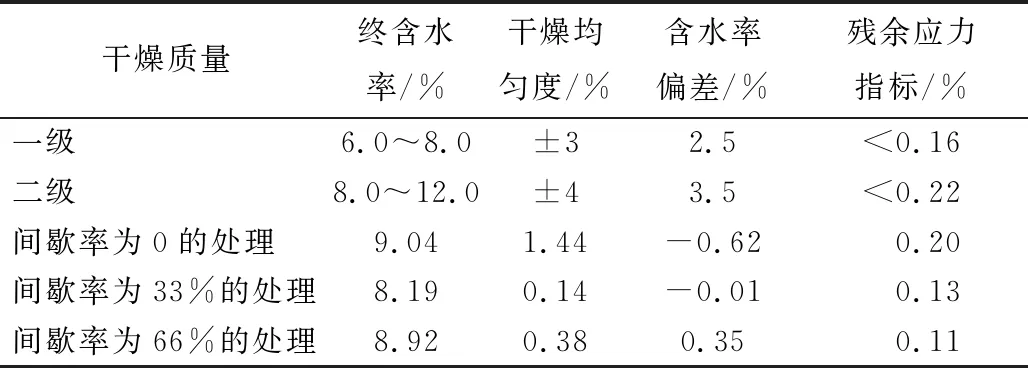

参照国家标准GB/T 6491—2012《锯材干燥质量》的规定,对采用间歇加热干燥后的3组试材在终含水率、干燥均匀度、含水率偏差及残余应力指标方面进行检测,具体干燥质量指标参数情况见表3。

表3 间歇加热干燥终含水率、分层含水率偏差及残余应力指标

由于3组干燥试验均采用较软的干燥基准,杨木板材均未见开裂。3组杨木锯材均达到二级标准,并且间歇率为33%、66%时,干燥质量在厚度上的含水率偏差及残余应力上远低于一级标准。在停止加热期间,试材芯层的水分在温度梯度、含水率梯度的双重驱动力作用下向中层移动,表层在低温高湿的介质环境中进行吸湿,使得试材厚度方向上含水率偏差的变化曲线更平缓,峰值更低,达到了各层含水率均匀下降的效果,对杨木锯材干燥应力的发展有一定的缓解作用。综合考虑,在优化间歇加热干燥基准时,在纤维饱和点以下进行连续干燥,选择在含水率为60.0%~30.0%阶段进行间歇率66%干燥,在含水率为92.8%~60.0%阶段进行间歇率33%干燥。为保证木材充分热透,需要在加热阶段开始前增加1.5 h的预热时间。对于间歇加热干燥,干燥温度对总收缩及塌陷的影响不大[10],在干燥应力允许的情况下,可以适当提高加热阶段温度,产生较大的含水率梯度用于非加热阶段,使芯层含水率获得较大的流动性和驱动力,增加非加热阶段作用的同时提高干燥速率。

3 结论与讨论

间歇加热干燥方式在停止加热期间通过含水率梯度及温度差同向促进心边交界材及心材的水分向流动性好的边材移动,纤维饱和点以上时,芯层的含水率下降速度随间歇率的提高而增加,纤维饱和点以下时相反。

间歇加热干燥在停止加热期间,较难干燥的心边交界材及心材水分含量的减少,使后续加热阶段以较相对短的时间达到含水率梯度极值,对后续的加热阶段干燥有促进作用。表层试材在低温高湿的介质环境中进行吸湿,使得试材厚度方向上含水率偏差的变化曲线更平缓,峰值更低,达到了各层含水率均匀下降的效果,对杨木干燥应力的发展有一定的缓解作用。

从弹性应变及干燥质量等方面编制了间歇加热干燥基准,当含水率为92.8%~60.0%,选取间歇率为33%干燥处理;当含水率为60.0%~30.0%,选取间歇率为66%干燥处理;含水率30.0%以下,选取间歇率为0干燥处理的干燥效果最好。此外,为保证木材充分热透,需要在加热阶段开始前增加1.5 h的预热时间,且在应力允许的范围适当提高加热阶段的温度,在木材内部产生较大含水率梯度和较高的流动性,增加停止加热期间的驱动力。

本研究在间歇干燥基准的编制中未考虑能耗的影响,若应用在高频干燥、太阳能干燥等方面,需根据本研究方法再结合实际的工况、能耗等进行相应优化。