超高压压滤机在涡北选煤厂的试验研究

陈沉 谢保冈 赵玉龙 吕斌

摘要:选煤厂在生产过程中常产生浮选精煤矿浆和压滤尾煤矿浆。前者采用加压过滤机实现固液分离,后者则采用压滤机。尾煤矿浆经压滤机处理后,液体在厂内回收利用,固体煤泥作为副产品销售。涡北选煤厂采用KZG-650型高效快开隔膜压滤机进行尾煤矿浆处理,取得了较好的效果。近年来,由于煤炭市场的变化和环保工作的要求,降低煤泥水分势在必行。本文介绍了超高压压滤机在涡北选煤厂的试验效果,为选煤厂降低煤泥水分、提高发热量提供一定的借鉴。

关键词:超高压压滤机;降水;发热量

1、概述

洗水闭路循环及煤泥厂内回收一直是选煤厂正常生产和环保的基本要求[1-2],通过高效压滤机实现固液分离是满足这一要求的有效途径[3-4]。涡北选煤厂自投产以来采用KZG-650型高效快开隔膜压滤机进行尾煤煤泥水处理,取得了较好的效果[5],但也存在煤泥水分偏高、发热量偏低的问题。本试验以淮北矿业集团涡北选煤厂浮选精煤矿浆和压滤尾煤矿浆作为研究对象,通过超高压压滤机试验探索降低煤泥水分、提高发热量的途径。

2、涡北选煤厂煤泥水处理现状分析

淮北矿业集团涡北选煤厂一期于 2012 年底建成投产,现年生产能力 6. 00 Mt。主要入洗焦煤和肥煤,其煤泥水系统流程如下图1。

涡北选煤厂煤泥水系统存在以下特点:

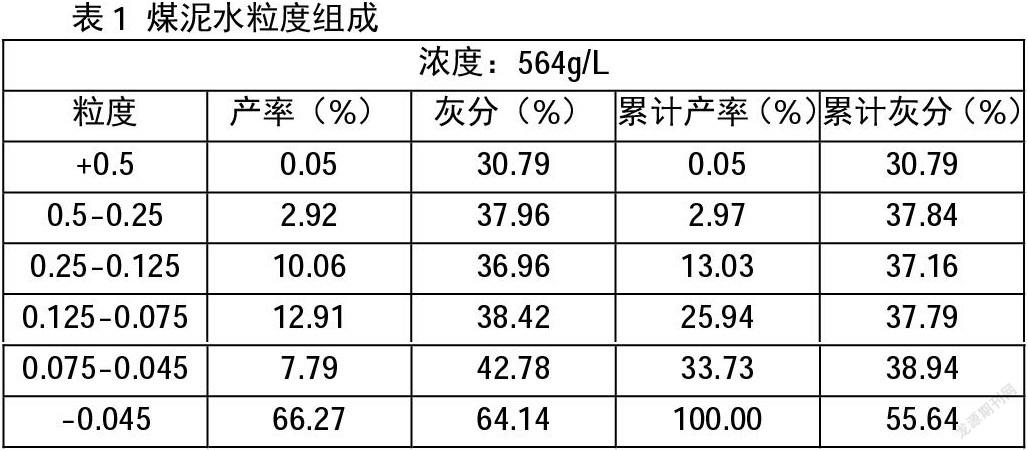

1)尾煤煤泥水的主要成分是浮选尾矿和原生煤泥浓缩机的溢流,压滤机入料采用底流大排的方式,入料浓度在500g/L以上,其入料组成见表1;

2)采用GPJ-120型加压过滤机处理浮选精煤矿浆;采用KZG-650型高效快开隔膜压滤机处理压滤尾煤矿浆,单台过滤面积650平方米,单台滤饼重量15-20吨,水分20%-22%。

3)为防止煤泥粘连滤板、中心孔堵塞、滤板掉斜等突发状况的出现,需由专人操作压滤机。

3、超高压压滤机的试验研究

3.1 超高压压滤机简述

本次试验采用1600型超高压隔膜压滤机,过滤面积60平方米,压榨压力30-70公斤,最高可达100公斤。依靠较高的压榨压力可进一步降低滤饼的水分。

3.2 具体试验方案

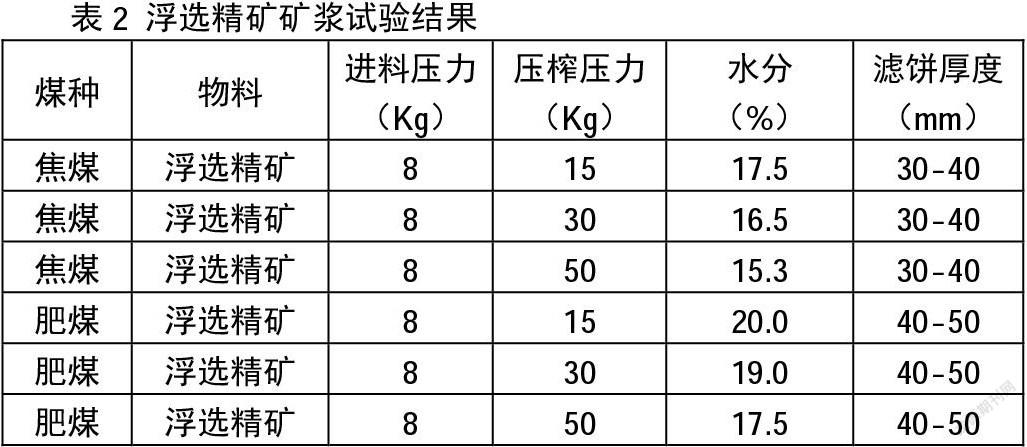

本次试验共分两组进行,第一组试验对象为浮选精煤矿浆,从正常生产中的加压过滤机入料管采取。保证其他试验条件不变的情况下测试压榨压力对精煤滤饼水分的影响。试验结果见表2

第二组试验对象为压滤尾煤矿浆,从正常生产中的压滤机入料管采取。保证其他试验条件不变的情况下测试压榨压力对尾煤滤饼水分的影响。试验结果见表3

正常生产时,采用加压过滤机处理浮选精煤矿浆、采用普通压滤机处理压滤尾煤矿浆时滤饼水分见表4。

4、现场试验效果分析

4.1 现场应用效果

(一)、本型号的压滤机对于焦煤浮选精煤的处理效果一般,水分可以降低1.3-3.5个百分点;而对于肥煤浮选精煤的处理效果较差,最多只能降低2.2个百分点,甚至出现不降反升的现象。

(二)、对于尾煤压滤机入料,本型号的压滤机处理效果较好,较现用尾煤压滤机滤饼水分有较大幅度的下降。焦煤可以降低4.6-5.4个百分点,肥煤可以降低5.2-6.3个百分点。

(三)、当压榨压力在30Kg时,滤饼内大部分水分被压出;当压榨压力超过50Kg时,滤饼水分下降幅度减小,相比30Kg时无明显改善但安全风险增大,且设备安全风险增大、资金投入增加较多。

(四)、压滤煤泥在灰分相等的前提下,每降低1%的含水量,可提高约15焦耳的发热量。以涡北选煤厂煤泥平均发热量2480焦耳计,降水后的煤泥发热量可达2550焦耳。

4.2经济效益分析

以涡北选煤厂中煤平均发热量3400焦耳,降水后的煤泥发热量2550焦耳计,按照中煤与煤泥2比1的配比量混合,混合物的发热量为3117焦耳。

按照涡北选煤厂年入洗原煤600万吨,中煤产率7%、中煤价格280元/吨、煤泥价格220元/吨计,年生产中煤42万吨,可配比煤泥21万吨,可增加效益1260万元。

4.3 社会效益分析

煤泥经降水后可提高燃烧效率并减少无效运输,提高了企业形象,具有较好的社會效益。

5.结论

通过本试验可知,超高压压滤机可有效降低尾煤煤泥的水分,对浮选精煤的降水效果略差。通过降低尾煤煤泥水分可以提高产品竞争力,提高企业经济效益,具有明显的经济和社会效益。

参考文献

[1]李正明, 吴式瑜, 张贤贤,等. GB/T 35051—2018《选煤厂洗水闭路循环等级》标准的宣贯说明[J]. 选煤技术, 2019.

[2]何建斌, 潘月军. 布尔台选煤厂煤泥水处理系统药剂复配试验[J]. 洁净煤技术, 2020(S01):4.

[3]杨浩. 选煤厂智能压滤系统研究[J]. 自动化应用, 2020(8):3.

[4]吴晓娜, 王常胜. 漳村煤矿选煤厂煤泥水处理系统的优化改造[J]. 煤炭加工与综合利用, 2020(6):3.

[5]赵玉龙. 涡北选煤厂洗水净化的试验研究[J]. 中国科技博览, 2016(3):1.