SA213-T91和12Cr1MoV异种钢焊接接头断裂分析与处理

赵飞 俞科明 王星辰 胡丰丰

摘要:某电厂SA213-T91和12Cr1MoV异种钢焊接接头断裂后,通过对断口截面的观察、焊缝及断裂侧管材的金相检验、拉伸试验、冲击试验和硬度检验等方法分析断裂原因。研究结果表明,试样的强度、冲击韧性、硬度和金相组织符合要求,断裂的主要原因是焊接接头熔合线附近区域的裂纹在频繁的温度变化和压力变化的作用下迅速扩展生长,最终导致结构件断裂。最后对返工、焊接方法、焊接过程的控制及焊后热处理进行了介绍。

关键词:SA213-T91;12Cr1MoV;断裂;焊后热处理

中图分类号:TG 442

Abstract:After the fracture of SA213-T91 and 12Cr1MoV dissimilar steels welded joints in a power plant, fracture causes were analyzed through methods of the observation of fracture section, metallographic test of welds and pipes on the fracture side, tensile test, impact test and hardness test. The result showed that the strength, impact toughness, hardness and metallographic structure of the samples met the relative requirements, and the main reason of fracture was that the crack near the fusion line of welded joint expanded and grew rapidly under the action of frequent temperature and pressure changes, resulting in fracture. Finally, rework, welding method, control of welding process and post weld heat treatment were introduced.

Key words:SA213-T91;12Cr1MoV;fracture;residual stress;post weld heat treatment

0 前言

現阶段,碳达峰、碳中和摆在环资工作的突出位置,火力发电厂作为保证电力供应的主要力量,调峰压力与日俱增,为了能适应复杂多变的工况,要求火力发电厂设备稳定性更高,吹扫冲管是机组运行前的重要阶段,是保证设备稳定运行的必须步骤,冲管所使用的控制阀门及其阀门后管道一般为临时管道。

SA213-T91和12Cr1MoVG化学成分及理化性能差异较大,焊接时容易产生成分偏析或者出现其他焊接缺陷[1-3],导致难以获得高质量的焊接接头。因此在实际生产中,通常使用ER90S-B9类焊材或TIG-R40等过渡性材料,减少化学成分的偏析现象,以保证焊接质量的控制。

1 焊接工艺及热处理

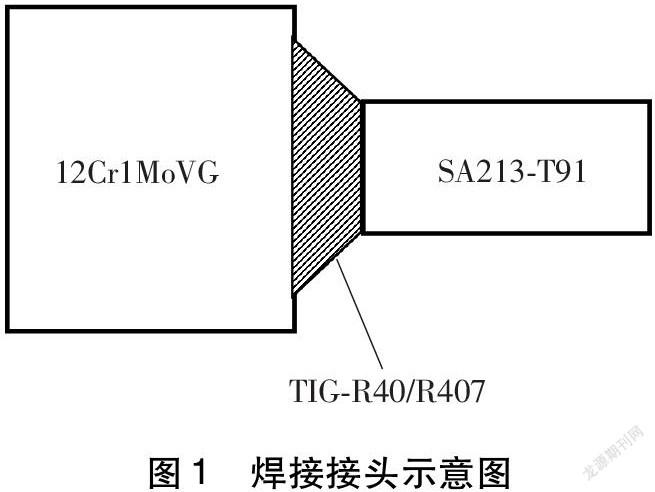

某电厂焊接接头规格48 mm×7 mm,材质为SA213-T91和12Cr1MoVG异种钢对接,阀门侧12Cr1MoVG,管子侧SA213-T91,焊材选用TIG-R40/R407,焊接方式GTAW+SMAW,两侧管材已经历十余台机组冲管任务,工况为反复加热,压力反复变化。焊接接头示意图如图1所示。

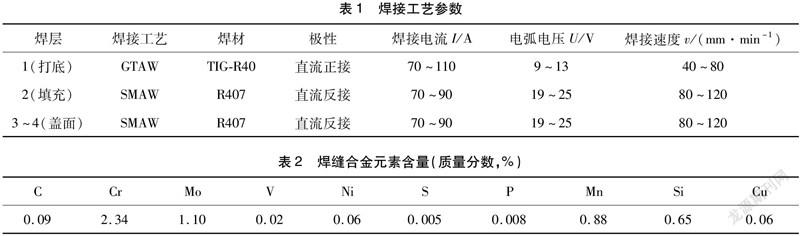

焊接工艺焊接方式为钨极氩弧焊+焊条电弧焊(GTAW+SMAW),焊材选用TIG-R40和R407,焊接位置6G。表1中对各焊层的焊接方式、焊材、电弧电压、焊接电流和焊接速度进行了规定。

焊缝材质光谱分析见表2,Cr含量2.34%,Mo含量1.1%。

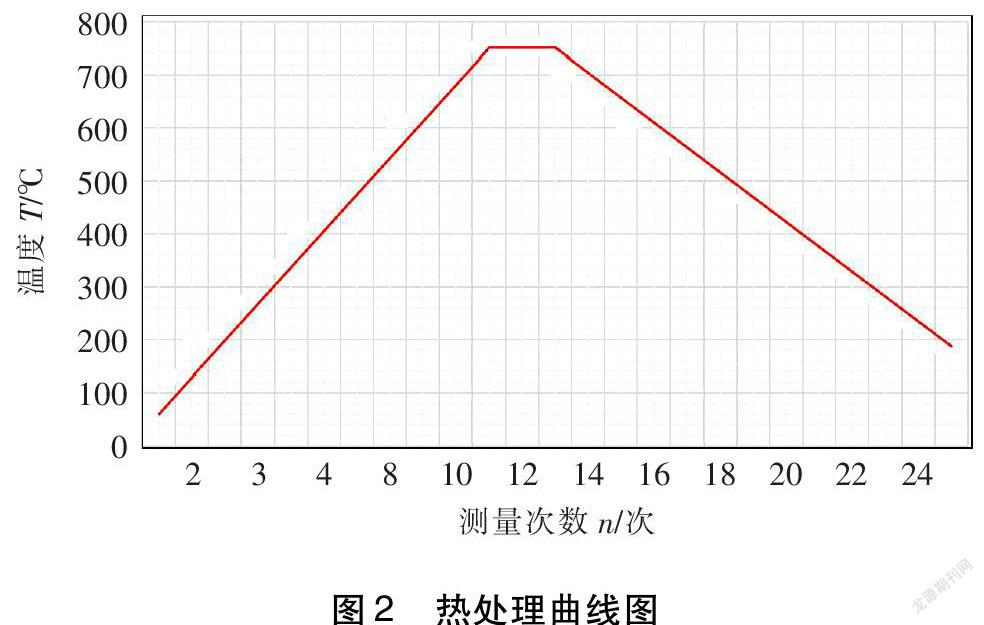

如图2所示,热处理曲线记录了工件温度的变化过程,稳定了组织,消除了焊接应力。

2 断口的分析

试样的分析主要是通过对断裂截面的观察,结合断裂的位置,对接头区域金相组织分析,以及断裂产生的母材进行力学分析,分析导致断裂的原因。

2.1 直接观察

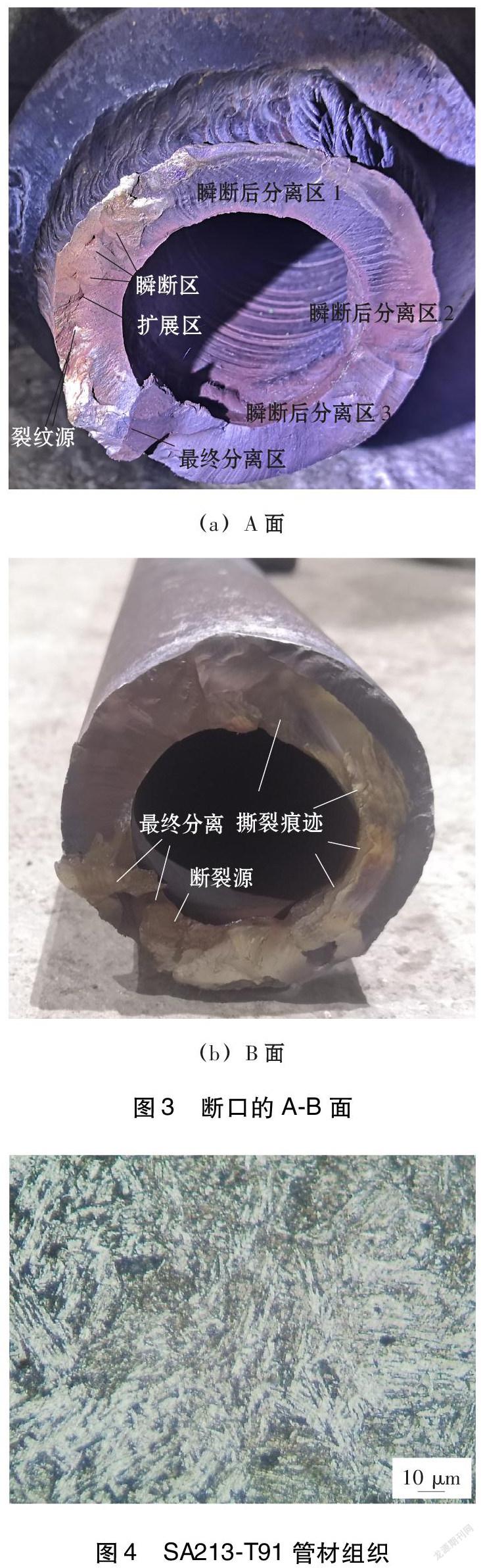

在吹管泄压过程中,一处焊接接头发生漏汽现象,停机后发现焊接接头区域断裂。对试样断口进行观察分析,断裂位置是焊接接头熔合线附近SA213-T91侧,断裂位置从母材开裂一直延伸到焊缝,断裂源显示清晰,有裂纹源特征,扩展区较为平滑,瞬断区有撕裂痕迹。

2.2 低倍放大镜观察

将试样用醋酸酒精溶液清洗,用放大镜观察,断裂源区有线状裂纹。图3为断口A-B面,从A面可以看出裂纹源处有明显的细线状裂纹,裂纹延长度方向扩展,到达瞬断区后,在瞬断区撕裂,断裂形式为张开型,随后断裂区域经过分离区1、分离区2、分离区3,在最终分离区分离;从B面可以看出断裂源处母材致密性和光洁度不好,是失效起始点的特征,在瞬断区域较为平滑,有明显的层状撕裂痕迹,最终分离区有凸起和下凹的痕迹,符合分离后撕扯的特征。

2.3 金相分析

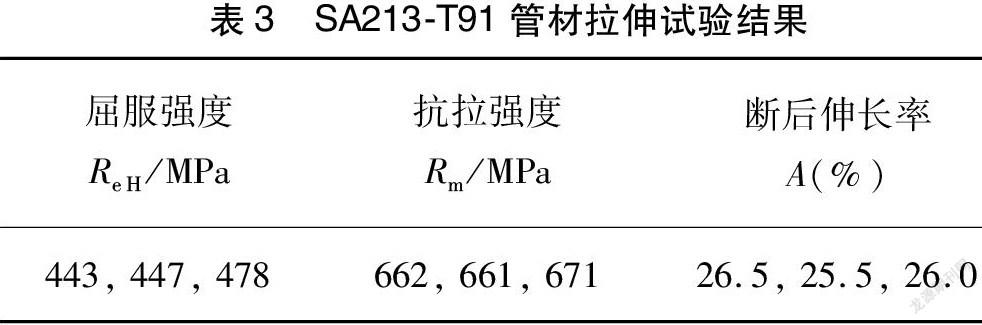

使用4%硝酸酒精溶液腐蚀焊缝,在200倍和400倍金相显微镜下观察,显示焊缝组织为铁素体加贝氏体(F+B)。由于断裂源不在熔合区内,所以对熔合线附近的SA213-T91金相组织进行了分析。用盐酸苦味酸酒精溶液腐蚀SA213-T91母材,在400倍金相显微镜下观察。由图4可以看出SA213-T91管材为回火马氏体组织。

2.4 T91管材力学性能

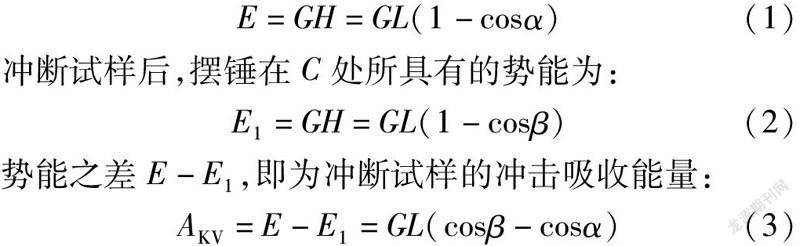

由于断裂源位于焊接接头SA213-T91管材侧,因此要对管材的力学性能进行分析。截取试样T91段300 mm, DL/T 869—2012《火力发电厂焊接技术规程》中规定屈服强度≥415 MPa,抗拉强度≥585 MPa,断后伸长率≥20%。试验温度20 ℃,切割机将管子6等分,间隔取3份进行拉伸试验,修直后除去毛刺凸起凹陷,通过重量长度法计算截面积。采用平夹头夹取两端。标距=5.65S≈70 mm(经计算截面积分别是159.3 mm2,158.6 mm2, 159.0 mm2)。

SA213-T91管材拉伸试验结果见表3,结果表明:屈服强度、抗拉强度、断后伸长率符合标准要求。

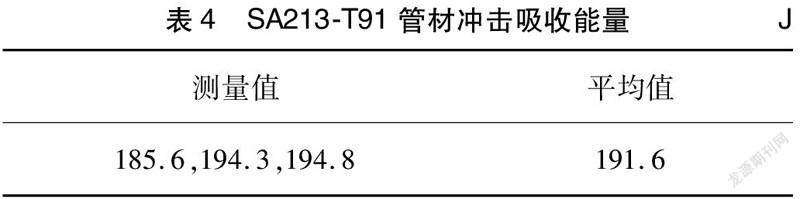

对试样SA213-T91侧进行冲击韧性检测,根据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》,由于工件规格为48 mm×7 mm,加工的试样尺寸不能满足标准试样55 mm×10 mm×10 mm,所以采用55 mm×10 mm×5 mm的小尺寸试样。试验温度20 ℃。摆锤在A处所具有的势能为:

冲断试样后,摆锤在C处所具有的势能为:

势能之差E-E1,即为冲断试样的冲击吸收能量:

式中:G为摆锤重力,N;L为摆长(摆轴到摆锤重心的距离),mm;α为冲断试样前摆锤扬起的最大角度;β为冲断试样后摆锤扬起的最大角度。

冲击试验结果见表4。结果表明:SA213-T91管材冲击韧性符合要求。

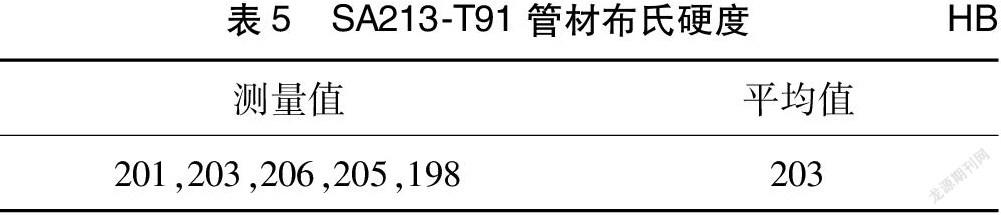

由于里氏硬度计检测小径管薄壁管时常会出现较大偏差[4],所以对T91段管材进行布氏硬度检测。硬度计为天星PHBR-4-3,1 838.7 N,2.5 mm硬质合金球,加载10 s。

布氏硬度检测结果见表5。结果表明:SA213-T91管材硬度符合要求。

2.5 工件工况分析

查询汽机管道系统吹管方案,开启控制阀门的主蒸汽出口压力6.5~8.0 MPa,压降幅度为2.9 MPa,过热出口蒸汽温度430 ℃,每次吹管系数DF>1的时间不小于90 s,临时阀门全开的时间不少于2 min。百万机组的设计指标高,冲管的负载较大,在循环的压力变化时,工件的受到往复作用的力。

2.6 分析结论

通过材料的力学性能分析,表明材料的强度、冲击韧性和硬度符合要求,通过金相分析,表明T91侧材料的金相组织为马氏体,符合要求。通过观察断裂截面,断裂源处母材致密性和光洁度不好,是失效起始点的特征,在瞬断区域较为平滑,有明显的层状撕裂痕迹,最终分离区有凸起和下凹的痕迹,符合分离后撕扯的特征。因此在长期温度和应力快速循环变化的工况下,工件中的裂纹快速生长,裂纹的尖端角度较小,在长度方向应力集中较大,施加的往复载荷后,极易扩展,受力截面积变小,当承载面积不足以承载管内蒸汽压力之后,导致断裂。

3 裂纹的处理

对其余3个焊接接头接头区域进行了渗透检测,发现1处裂纹,如图5所示。对其进行挖除,未发现气孔等缺陷,综合分析,该类焊接接头存在较大残余应力,在频繁的温度变化和压力变化过程中,易产生裂纹。

由于裂纹具有生长性,是不允许存在的缺陷,为了消除缺陷,且避免由于应力集中产生新的裂纹,根据实际情况,决定采用角磨機进行挖除,挖除过程中并未发现气孔、夹渣等缺陷。结合断裂焊口综合分析,焊接接头存在较大残余应力。局部返工存在隐患,因此决定切除焊口随后坡口进行 PT 检测确认。再重新焊接。

3.1 焊接方法

补焊为采用钨极氩弧焊打底,焊条电弧焊盖面的多层多道焊接方法。焊接采用的焊材为 TIG-R40和R407,钨极氩弧焊采用2.5 mm的焊丝,层间焊接和盖面采用2.5 mm 的焊条。焊条烘干后随用随取,用专用焊条筒领用。焊前焊件需预热至 250~350 ℃。根部用钨极氩弧焊进行堆焊,保证焊接根部圆滑过渡。

3.2 焊接过程控制

该临时管道为小口径薄壁管,其焊接接头拘束度小,返工是整口割除,重焊难度较小。造成影响最大的部位是熔合线附近区域[5],焊接过程中控制较低的层间温度,采用小电流,多道焊,层间温度控制在 250~350 ℃。每道焊完之后,用角磨机清理焊渣,然后下一道焊接,直至焊满。

3.3 焊后热处理

焊后应进行热处理,消除淬硬性组织[6]。焊后不应立即升温进行回火,也不应冷却至室温后再进行热处理。由于是小径管焊后热处理,热处理测温点应对称布置在焊缝中心两侧,每侧设一个测温点,可采用缠绕式或履带式加热片,采用履带式加热片时应使加热片与工件紧密接触。焊后热处理温度为 720~750 ℃。热处理过程中,应力求内外壁温度均匀,恒温时在加热范围内注意两侧点间的温度差应低于20 ℃,热处理时间严格按照标准要求实施。

4 结论

(1)试样断裂的原因是焊接接头的裂纹在频繁的温度变化和压力变化的作用下,在裂纹迅速扩展生长,导致断裂。

(2)带缺陷的焊接接头要根据其缺陷形式做返工或观察处理,不能带危害性缺陷工作,返工过程严格按照工艺要求进行。

(3)受往复载荷的管道和焊接接头,受力工况复杂,应当定期组织检测。

参考文献

[1] 银润邦, 张涛, 王学. 放宽12Cr1MoV强制焊后热处理的最小厚度[J]. 焊接, 2021(3):46-54.

[2] 张建强, 张国栋, 郭嘉琳. HR3C/T91异种耐热钢焊接接头界面蠕变失效有限元模拟[J]. 焊接学报, 2017, 38(10):11-15.

[3] Zhang Jianqiang, Zhao Haiyan, Wu Su,et al. Research on the creep damage and interfacial failure of dissimilar metal welded joint between 10Cr9Mo1VNbN and 12Cr1MoV steel [J]. China Welding, 2004, 13(1):65-70.

[4] 余正刚, 姜勇, 巩建鸣, 等. 不同异种钢管道焊接接头残余应力的数值模拟[J]. 焊接学报, 2009, 30(8) :69-72, 76.

[5] 张建强, 何洁, 张国栋, 等. 焊缝蠕变强度对马氏体/贝氏体异种钢接头界面蠕变损伤的影响[J].焊接学报, 2008,29(3):101-104.

[6] 王淦刚, 赵建仓, 杨红权, 等. WC9/P91异种钢构件失效原因分析及焊接修复[J]. 焊接, 2011(12):53-55.