某混动轻卡电池托架结构的优化设计

山东汽车制造有限公司 张志远 叶新伟 郑乐堂

采用有限元分析法,采用HYPERMESH进行前处理,采用OPTISTRUCT进行模态和强度分析,采用HYPERVIEW进行后处理。对原混动轻卡电池托架结构的强度进行计算分析,结果表明该托架结构的强度不足。针对这一问题,结合电池托架应力分布图,对托架应力集中的部分进行优化,进行下一轮强度计算,使得托架结构满足材料的屈服强度要求。

纯电动轻卡是一种以动力电池作为能量来源的轻型载货车。纯电动轻卡具有排放无污染及能源利用率高的特点。但目前的纯电动轻卡车辆续航里程还不足以满足用户日常需求,用户依然会存在里程焦虑。混合动力轻卡作为纯电动轻卡和传统轻卡的结合体,有效地解决了电动轻卡用户里程焦虑的问题。混动轻卡电池与纯电动轻卡在电池布置形式上也有很大差别。纯电动轻卡的电池包常置于车架两侧,混动轻卡对电量要求低,只需要单个电池包,将其布置在车架的一侧。这就对电池包托架的结构有较高的要求。

1 电池托架技术要求

混动轻卡不同于纯电动轻卡,是传统轻卡与纯电动轻卡的结合体,这就使得整车零部件布置更加紧密、复杂。交错复杂的零部件布置严重影响了电池托架的布置。这使得在电池托架设计过程中要充分考虑各种工况下,电池包结构的受力情况要满足材料的强度。为满足电池托架强度要求以及整车布置要求,电池托架整体采用Q345B型钢材。

电池托架整体结构布置如图1所示:

图1 电池托架整体结构

该电池托架总成由两大部分组成,分别为电池托架底板和电池托架与车架连接的连接支撑板总成,二者在其连接处采用焊接固定,电池托架如上图1所示。电池托架底板由U型槽钢和矩形钢管组成,部件之间均采用焊接,U型槽钢和矩形钢管配有减重孔。电池托架底板与连接板之间采用焊接的连接方式与此同时,支撑结构能够将连接处的集中应力向托架底板处延伸。通过电池托架与车架连接的部分将电池托架与车架进行固定。其中,车架纵梁腹面及下移面均有固定点。

2 对电池托架进行CAE分析

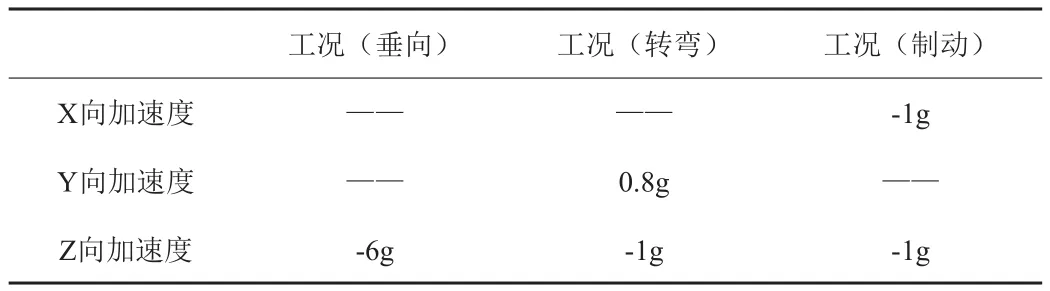

对混动电池托架使用壳单元模拟,螺栓用RBE2+CBEAM单元模拟,缝焊采用RBE2单元模拟,混动电池质量为155Kg,使用mass单元模拟。约束托架与车架安装处的123456自由度。载荷:垂向、转弯、制动工况加载的载荷如表1所示:

表1 各工况施加载荷表

对模型采用HYPERMESH进行前处理;采用OPTISTRUCT进行强度分析;采用HYPERVIEW进行后处理。

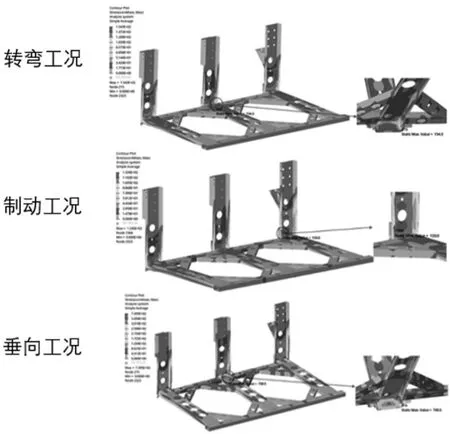

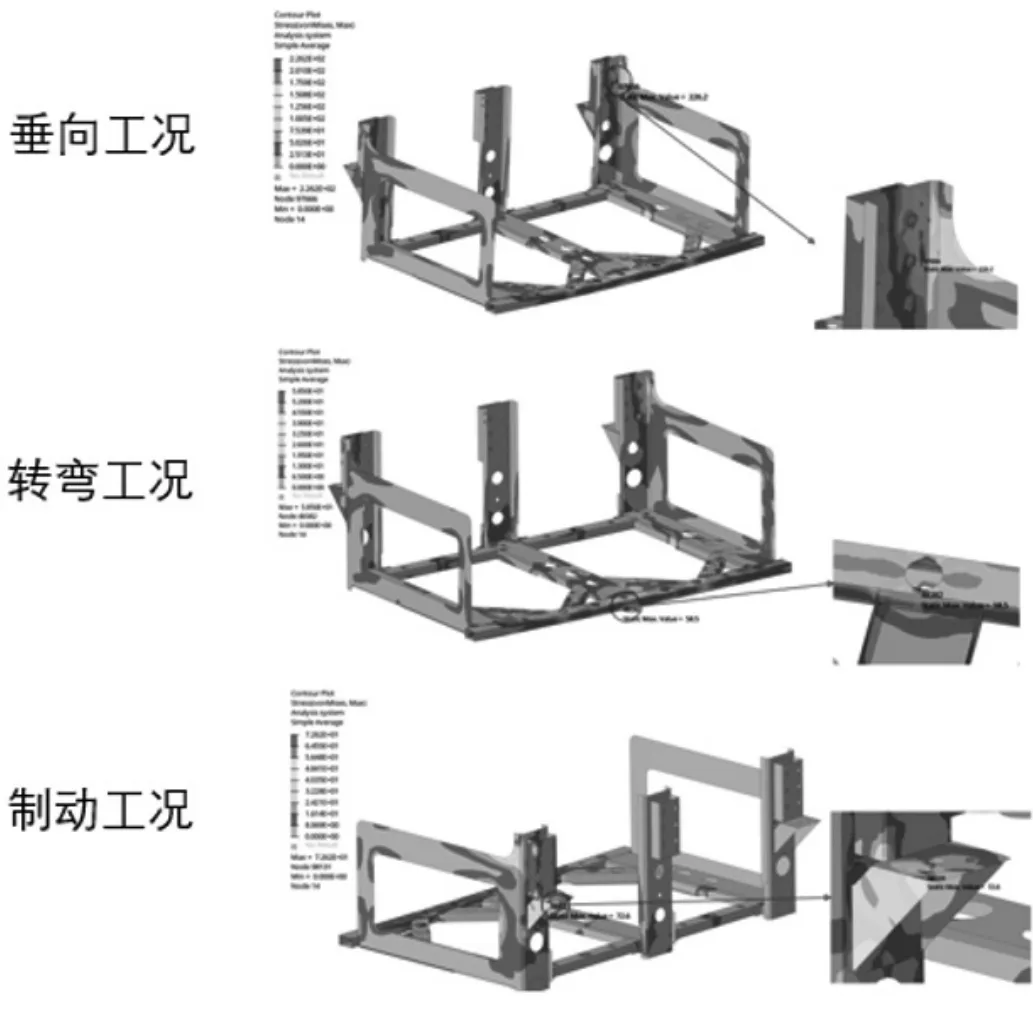

图2 转弯、制动、垂向工况应力云图

托架强度计算时采用垂向、转弯、制动的极限冲击工况。在转弯工况下,混动电池托架的最大应力为154.3MPa,最大应力集中在托架底板与连接支撑板总成的连接处,未超过材料屈服强度。在垂向工况下,混动电池托架的最大应力为730.5MPa,最大应力同样集中在托架底板与连接支撑板总成的连接处,远超材料屈服强度。在制动工况下,混动电池托架的最大应力为133.0MPa,最大应力集中在托架底板与右侧连接支撑板总成的连接处,未超过材料屈服强度。如图2所示。

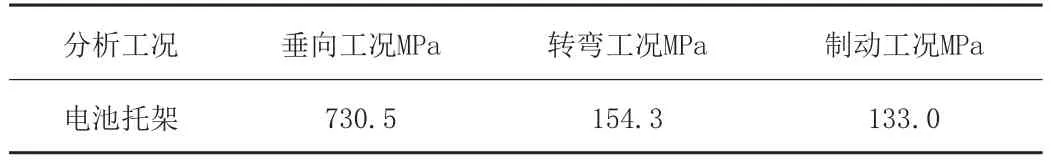

表2 混动电池托架强度统计表

结论:综上所述,在上述三种工况下,混动电池托架的最大应力为730.5MPa,远超出材料的屈服强度,出现在垂向工况;其他两个工况未超出材料屈服强度。所以,电池托架在垂向工况下的强度并不能满足要求。因此,需要进行结构优化。

3 结构优化

在垂向工况下,混动电池托架所受最大应力超过材料的屈服强度。且应力均集中在托架底板与连接板的焊接处,而整个电池托架底盘所受的应力很小。因此,设法在两侧添加侧边支撑板,侧边支撑板与电池托架底板采用焊接的方式固定。这样一来,集中在连接处的应力能够有效地分散到整个电池托架底板,能够有效地解决连接处应力过大的问题。所以,根据CAE分析结果对电池包托架进行设计优化,考虑增加侧边支撑。

优化后的电池托架如图3所示:

图3 优化后的电池托架示意图

4 优化后的电池托架CAE分析

对优化后的电池托架采取同样的方法进行强度分析,分析结果如下:

在垂向工况下,混动电池托架的最大应力为226.2MPa,未超过材料屈服强度。增加了侧边支撑板后,垂向冲击工况下托架底板连接处的应力不在集中,所受最大应力集中在侧边支撑板上部折弯处,但未超出材料的屈服强度。

在转弯工况下,混动电池托架的最大应力仅为58.5MPa,应力主要集中在托架纵梁中心处,未超过材料屈服强度(托架材料Q345,屈服强度345MPa)。

在制动工况下,混动电池托架的最大应力为72.6MPa,最大应力主要集中在电池托架与车架纵梁下移面螺栓安装孔处,未超过材料屈服强度(托架材料Q345,屈服强度345MPa)。

图4 优化后的电池托架制动工况应力云图

结论:在上述三种工况下,混动电池托架的最大应力为226.2MPa,出现在垂向工况;三种工况下未超出材料屈服强度。

表3 优化后的混动电池托架强度统计表

总结:优化前的电池托架与优化后的电池托架转弯、制动工况所受应力均小于材料的屈服强度,优化后的电池托架转弯、制动工况所受应力相较于优化前有所降低。优化前的电池托架与优化后的电池托架垂向工况下的受力差距明显,电池托架的最大应力由730.5MPa降到226.2MPa,满足材料Q345B的屈服强度。