软化水作为电石生产循环水补充水的工艺研究

段树涛,马生莲,邓建民

(宁夏英力特化工股份有限公司,宁夏 石嘴山753202)

电石主要作为生产聚氯乙烯的原料,近年来随着国内聚氯乙烯行业迅速发展,电石的需求量也在不断增加,促进了电石生产工艺向高效、环保、节能的方向发展。电石炉中反应温度在2000 ℃左右,电石炉炉面的温度非常高(600 ℃以上),这就决定了它始终处在高温的状态下运行。为防止高温对电石炉生产的影响,延长电石炉的使用寿命,在炉盖、炉门、短网、电极接触元件、烟道等处设置了水冷却降温设施。为减少冷却水中杂质对电石炉生产运行系统的影响,研究解决水结垢带来的危害和降低安全风险的措施,保障电石炉的安全、长周期、可靠运行。

1 电石炉循环水系统结垢及影响分析

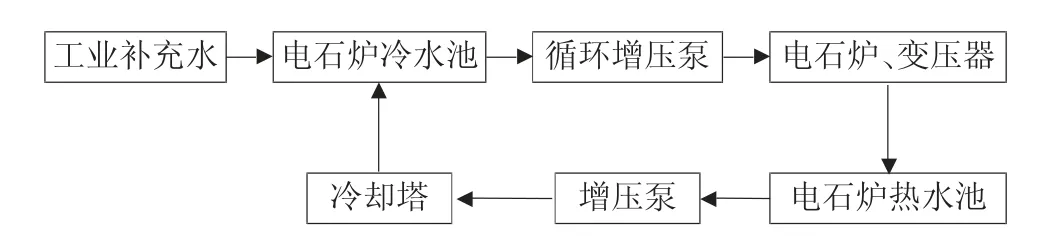

宁夏英力特化工股份有限公司现运行的电石炉产能为30 万t/a,配套的循环冷却水系统循环量设计为4000 m3/h。采用无压回水方式,系统由循环给水泵、加药装置、冷却塔、热水池及循环给水回水管线等组成。经电石炉用冷设施后的回水返回至敞口的回水槽中,与大气接触泄压后的循环水再自流至热水池,经加压泵送至冷却塔降温后返回冷水池循环使用,流程简图如下图1。

图1 电石循环水系统简图

该公司使用经处理净化后的黄河水作为循环水补充水。碱度和硬度都较高;在运行过程中,以下因素会导致水质恶化: 电石生产区域空气中粉尘含量高,循环水易受外界环境污染;循环水在使用过程由于浓缩倍数的控制要求导致盐含量升高; 电石炉区域温度高,循环水温度有时会高达60~65 ℃,蒸发量大,这些因素都导致循环水在电石炉冷却管道中形成结垢。起初是电化学腐蚀原因,在管道内部形成锈层,并产生一些点蚀,后因空气中的尘埃及细菌作用,产生黏泥沉淀层,当浓缩倍数达到一定程度时,水中的难溶或微溶盐类达到过饱和状态产生结垢。故管道内部结垢为多层分布,垢层形成后又产生垢下腐蚀,而使垢层加厚加密。将结垢层分为两种,一种为锈垢层,一种为非锈层。与锈层接触的沉淀层主要为黏泥,几乎全为酸不溶物,外层主要为钙硬壳,中间呈黏泥沉淀层与垢层交替出现[1]。

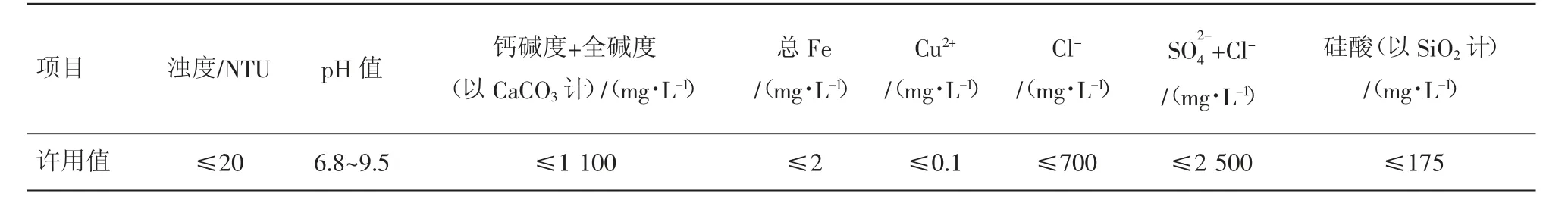

水垢在冷却系统内形成会减小流道截面积,增加水循环阻力,阻碍正常的热交换。随着水垢层的不断加厚将造成设备严重的冷却不良,并带来的一连串的恶果。不但影响系统的冷却效果,同时还给冷却管路系统造成腐蚀,导致冷却管路穿孔泄漏。电石炉冷却系统由水分离器将冷却水分配到炉体的三相电极的接触元件、炉体炉盖及保护板冷却系统。这些冷却系统的元件都是纯铜或不锈钢材料,一旦因损坏导致电极刺火或其他事故,必将影响电石炉长周期安全运行。间冷开式系统循环冷却水水质指标见表1。

为了控制结垢、 沉积腐蚀及微生物给设备管路带来的危害,通过自动加药设备向循环水中注入药剂。通常采用添加阻垢剂、缓蚀剂、杀生剂等药剂,并定时排污来维持循环水系统的稳定生产。上述措施不但增加了排污量,还导致易产生结垢和发生垢下腐蚀,为维持循环水系统正常生产,参照GB/T 50050 工业循环冷却水处理设计规范中间冷开式系统循环冷却水水质指标要求,结合电石生产工艺实际情况,制定循环水系统中冷却水的各项控制指标见表2。为保证各指标正常控制,该公司年采购各药剂费用约为50 万元,同时根据浊度进行排污量为每周600 m3/h,污水排放费用为5 元/t,产生排污费600×52×5=15(万元),合计费用65 万元。

2 软化水作为循环水补充水

表1 间冷开式系统循环冷却水水质指标[2]

表2 循环水系统冷却水控制指标

表3 软化水生产工艺要求指标表

2018年该公司为解决上述问题并降低循环水系统的运行费用,对循环水系统工艺现状进行研究,引进可靠技术,建设一套200 m3/h 的全自动软化水再生设施,将工业水经过软化处理后作为循环水补充水。其运行过程的工艺要求和控制指标见表3。

2.1 全自动软化水设施工作原理

该全自动软化水生产设施以程控阀和控制器为核心,配套树脂罐及化盐桶。通过运行时间来启动再生程序,除给化盐桶加盐外,基本不需要人工干预。全自动软水器是采用强酸性阳离子交换树脂,当原水经过钠型离子交换剂时,水中的Ca2+、Mg2+等阳离子与交换剂中的Na+进行交换,降低了水的硬度,当树脂吸收达到饱和吸附作用失效后,用饱和的食盐水浸树脂层,把树脂上的Ca2+、Mg2+离子置换出来,恢复树脂的交换能力。吸附及再生过程化学反应式如下:

离子交换树脂的单元结构主要由三部分组成,即不溶性的三维空间网状骨架、连接在骨架上的功能基和功能基团所带的相反电荷的可交换离子。在水溶液中,连接在离子交换树脂固定不变的骨架上的功能基能离解出可交换离子,这些离子在较大范围内可以自由移动并能扩散到溶液中,同时溶液中的同类型离子也能扩散到整个树脂多孔结构内部,这两种离子之间的浓度差推动它们互相交换,其浓度差越大,交换速度也就越快。同时由于离子交换树脂上携带的一定的功能基对于各种离子的亲和力大小各不相同,所以在人为控制的条件下,功能基离解出来的可交换离子可与溶液里的同类型离子发生交换[3]。

在原水中钙镁离子以Ca(HCO3)2、Mg(HCO3)2、CaSO4和MgCl2等化合物形式存在。经钠型离子交换树脂处理后Ca2+、Mg2+离子被吸附,产水中阳离子只有Na+存在。

2.2 全自动软化水设施生产流程

该设施运行周期分为工作、反洗、再生、置换、冲洗等5 个过程。

(1)反洗。工作一段时间后的软化水设备,会在树脂上部拦截由原水带来的污物,反洗过程就是原水经控制阀,自中心升降管由上向下流动经底部分流器分配给交换剂层,由下向上反洗交换后,再通过控制阀排水口排除废水。这样可以把上部拦截下来的污物冲走。(2)再生置换过程。原水经控制阀后进入注水器,然后通过射流过程将再生剂NaCl 盐水利用虹吸原理吸入树脂罐,由上向下均匀分布于交换剂层进行再生,废液再经中心升降管底部分流器由下向上流动并通过控制阀排水口排出。(3)冲洗。为了将残留的盐水彻底冲洗干净,原水经控制阀进入树脂,由上向下快速冲洗交换剂层后,再由中心升降管底部分流进入,经控制阀后排出。

2.3 运行压力控制的注意事项

全自动软化水设施的运行压力要求是0.2~0.5 MPa,这样的压力要求有两方面的原因:该软化水设施是靠水力形成负压来抽取盐水的,吸盐器上端的压力直接影响吸盐的速度和效果,压力如果低于0.2 MPa,吸盐效果会明显下降; 压力大于0.5 MPa,可以达到吸盐效果,但是在这种压力下管路承压过大,各接合点容易出现渗漏;另外,水压过大会造成多路程控阀动作不精准,进而影响吸盐效果。

3 运行效果分析

全自动软化水设施产水Ca2+为30 mg/L,循环水中Ca2+控制指标从600 mg/L 降至250 mg/L 左右,比原水180 mg/L 稍高,由于Ca2+含量降低,系统中结垢少,热交换效率得以提高;因日常不再添加含磷的阻垢缓蚀剂,藻类数量减少,并减少了垢下腐蚀,减少含磷废水排放对环境的污染。再生后的废水收集后作为降尘喷洒用水,完全杜绝了废水排放。软化水设施每月运行需要30 t 工业盐,单价为270 元/t,费用为270×30×12=9.72(万元);由于使用该软化水装置后,浊度从以前的20 降至5 左右,排污量减少为200 m3/周,单价为5 元/t,费用为200×52×5=5.2(万元)。合计运行费用15 万元,比单纯用药剂控制减少费用50 万元。

4 结语

电石循环水系统采用的全自动软化水补水生产设施工艺设计紧凑,占地面积小;采用的设备为高强度FRP 材质,管道及管件为耐腐蚀塑料管,避免了离子交换树脂被污染和系统腐蚀问题,控制阀及程序控制器完全实现了水质软化及系统再生过程各阶段的自动转换,免维护,不用专人看管,设备工作原理简单,易于操作控制。比常规的电石循环水系统药剂控制减少废水排放,比先进的超滤和反渗透产水作循环水补充水减少能耗。因此在电石工业循环水系统具有较好的推广意义。