压缩机润滑油仿真撬装培训系统的开发与应用

张娜

(大庆油田天然气分公司,黑龙江 大庆 163000)

某天然气分公司拥有多套油气初加工生产装置,压缩机润滑油循环系统是保障机组安全运行的重要组成。如果该系统运行出现异常,轻则造成机组停运,重则导致设备“烧瓦损轴”事故的发生。为了提高工艺操作人员和仪表维修人员的操作技能,保证安全生产,每年该公司都要有计划地举办培训班,利用PPT和图片等形式讲解该系统的操作和维护,但培训效果不是很理想。原因是培训过程中,没有实际可操作的实体装置来演练,在提升实际操作能力方面成了一个盲点。

针对该问题,结合现有设备,采用PLC自主开发了一套小型生产装置压缩机润滑油循环系统仿真工艺撬装培训系统。 通过对装置的工艺模拟操作,观察调整不同测量参数下工艺变化情况,为工艺操作人员和仪表维修人员提供了一个模拟实际操作演练的平台。该系统可后台人为设定任意故障,经培训后,使员工达到对该系统的熟练操作及对故障分析和处理的能力。

1 系统组成及技术指标

1.1 系统组成

依据生产装置深冷压缩机润滑油循环系统的设计研发方案,工艺撬装以沈阳鼓风机有限公司压缩机辅助系统流程为主,以深冷离心压缩机润滑油循环系统控制参数为依据。系统分为压缩机润滑油模拟撬装和PLC控制系统两部分。

1.1.1压缩机润滑油模拟撬装

压缩机润滑油模拟撬装由2个高位和低位油箱、过滤器、冷却器、加热器、主副循环油泵等主要设备构成。高位油箱用于突然停电时依靠油箱自然重力继续给设备提供润滑油,低位油箱由主副循环泵循环控制,润滑油温度由冷却器调节。蓄能器和高位油箱一起作为应急供油装置,过滤器提供过滤功能,润滑油加热器用于冬季低温启动润滑油时起加热功能。

整个工艺流程的搭建由于受到空间限制,在保证员工足够操作空间的前提下,合理地布置平台设施摆放,在不改变工艺原理的条件下,将工艺平台所有设备设施进行布局,部分设施无法利旧,使用其他设施代替应用。

1.1.2PLC控制系统

PLC控制系统包括: 仪表控制柜、控制单元、显示单元、现场检测单元、辅助单元等。仪表控制柜作为功能主体,将控制单元、显示单元及辅助元器件均组装在其中,利用模块、控制器等实现撬装仪表自控功能。编程软件编辑压缩机润滑油循环系统操作画面及后台组态功能,实现该系统在线检测、低压报警、辅助油泵自动启动,以及润滑油压力、液位等参数超低报警、联锁停主机等功能。

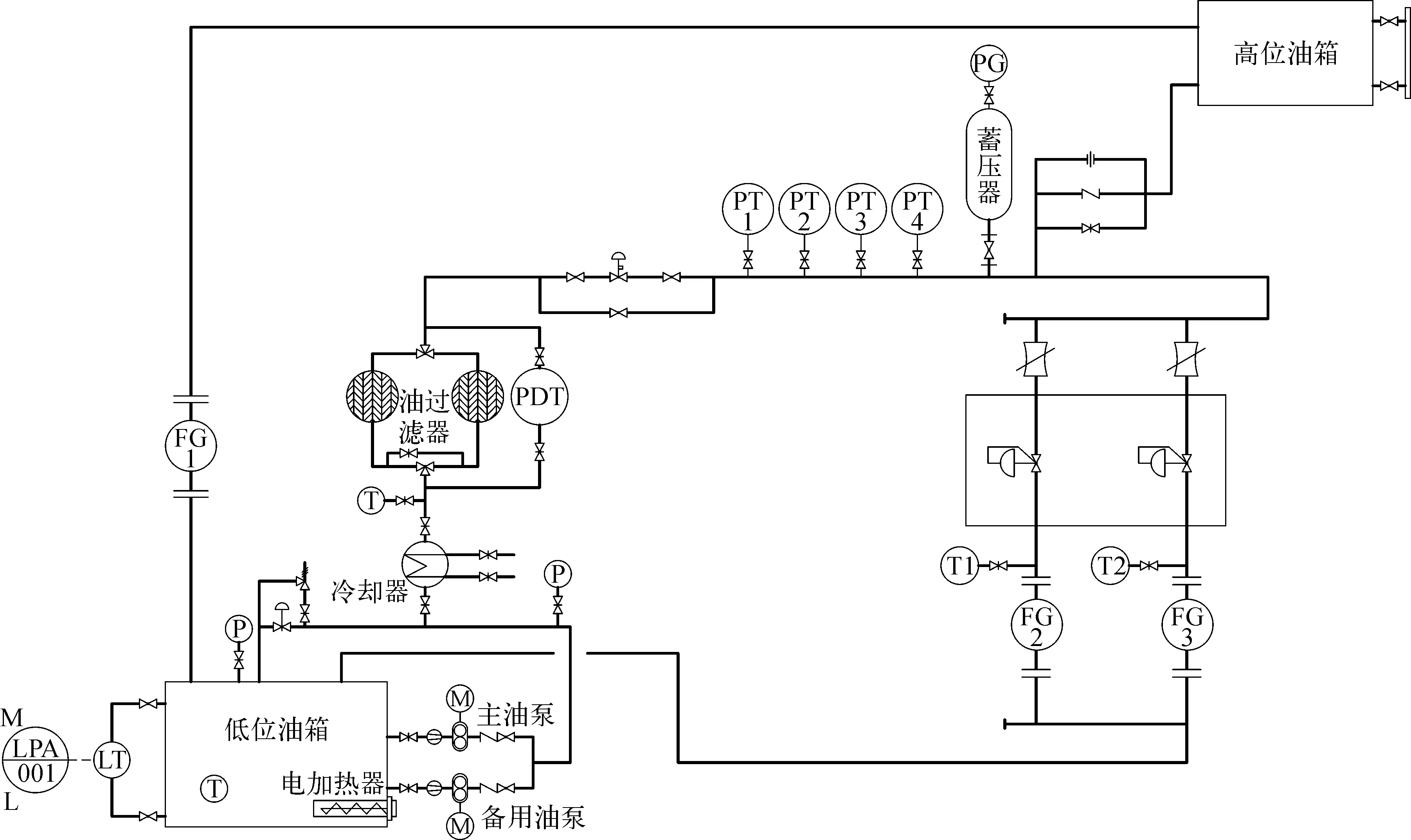

该系统为典型的转动设备润滑油系统,现场流量计、压力传感器、温度传感器等检测润滑油系统各项参数,通过自控仪表实现数据监控及报警联锁控制。压缩机润滑油循环系统仿真工艺撬装培训系统设计方案如图1所示。

1.2 技术指标

依据润滑油循环系统现场流程设计,设备、管线、阀门等布局按1∶20比例制做仿真撬装,使其与装置现场工艺流程达到95%的符合率,并能够100%满足装置实际工况运行。

PLC及人机界面安装于同一操作台上,与工艺撬装是分体结构。设备按照室内使用环境设计,外观整齐,单元仪表及辅助元器件等安装牢固可靠,基本参照工业现场施工标准。现场工艺撬装和控制柜都需要外接220 V供电,室内温度要保持在20 ℃以上,防止润滑油冷凝。

图1 压缩机润滑油循环系统仿真工艺撬装培训系统设计方案示意

仿真工艺撬装润滑油控制回路包括了模拟量和开关量,可以实现数据显示、调节、联锁等功能,可针对各单元回路的连接、回路查验、系统编程等内容进行培训。系统工艺参数模拟控制与实际润滑油系统参数一致,符合率100%;可实现系统自主控制,声光报警、联锁控制正确率100%。通过PLC后台控制,任意调整检测参数来模拟生产装置实际发生过的故障现象,提升培训人员对工艺变化的应对能力,以及维修人员分析、判断、处理故障的综合能力。

1.3 培训课程的设置

根据该系统自控功能的要求,利用PLC编制程序软件,在操作盘面和系统中设定就地/远程控制,工艺流程运行时对应的系统及盘柜的指示灯亮,显示工艺介质走向及动态数据变化,同时可观测压力变送器、控制阀、流量计等的示值变化[2]。作为培训教具应用时可分为工艺操作和仪表控制两部分。控制程序将判断操作的正确性,对可能发生的各种错误操作方法编制错误报警程序,实现声光报警和联锁停机。

2 关键技术及创新

2.1 关键技术

培训系统分为硬件和软件两部分。硬件部分采用PLC,软件采用STEP7 V5.5 SP2 CN,实现润滑油油箱液位控制、系统压力控制、油温控制等,同时又可满足压力低报警时自动启动辅助油泵,压力超低时联锁停机的保护控制功能。

2.2 技术创新

1)培训教具的创新。在工艺原理不改变的前提下,按比例缩小工艺流程,管线、阀门、容器,立体展示该系统的工艺流程,提升学习效率。

2)实训场地及运行操作的创新。通过在该工艺撬装、平台和PLC操作盘面进行实际操作,反复训练,提高操作技能的培训效果,同时通过观察仪表各参数的变化,提升对装置工艺动态的分析能力。对于错误操作,具有声光报警提示,使员工的错误操作习惯得到及时更正,正确掌握操作规程。

3)软件的自主开发。仪表维修人员可以在PLC后台任意变动参数,设定故障,提高操作人员判断问题的能力,提升维修人员的技能水平。

2.3 应用效果

目前,该系统工艺仿真撬装培训系统已开发了技能培训项目36项,能够满足操作人员工艺流程运行调控、故障分析判断等实际技能操作。该项成果的应用推广,在提高了工艺操作人员和仪表维修人员的综合技术的同时,节约了培训费用。通过“修旧利废”自主研发组建工艺撬装,改进了教学方法,提高了培训教学质量,提升学员学习效率。实现了实操教学训练,使学员能够更加扎实的掌握该项技能。

通过利用旧的PLC进行组柜、程序编译、画面绘制、组态等,在组建的过程中可以充分地锻炼技术人员和维修工的技能水平。同时,在后期运行的过程中可以在后台任意变动参数,设定故障,提高操作人员判断问题、解决问题的动手能力。应用该系统进行员工操作类和维修类培训,并应用到日常培训及职业技能鉴定工作中,应用前景非常的广阔。

3 结束语

组建实体可操作培训装置,增强了培训的实用性。不仅可广泛应用于工艺操作人员对装置工艺流程、操作方法、巡检及故障处理等的知识培训,还可应用于仪表维修人员对PLC控制系统编程、故障排查等方面的技能培训。应用看得见摸得着的实体培训,采用讲解和实际操作相结合的方式进行培训,使员工亲自动手,同时通过故障处理加深操作人员印象,使员工的操作更加规范,对故障现象的分析判断更加准确,提升了培训效果。