天然气净化厂能耗计算管理系统设计

叶世贵

(中石化广元天然气净化有限公司,四川 广元 628400)

某天然气净化厂使用一次能源和二次能源,一次能源有燃料气,二次能源有电力与蒸汽,其中蒸汽为厂内自产。耗能工质包括各类水、压缩空气、氮气等,其中新鲜水由外部供给,其他耗能工质由厂内自产。能耗管理工作中能耗参数多、数据来源广、计算复杂,目前该厂能耗计算工作存在如下问题:

1)能耗计算效率低。生产车间能耗基础数据的收集均采用人工从系统仪表及电力调度部门获取,而后再手动导入Excel表格计算出装置能耗。人员劳动强度大,出错概率高,操作步骤复杂易出错。

2)能耗数据调取困难。出于管理需求,生产车间需要经常对历年同期数据、不同装置同期数据、同装置不同期数据进行比较,但是现有数据主要依赖于Excel表格形式存储,不利于数据的调取。

3)能耗分析智能化程度低。由于能耗介质多,每种介质波动对总能耗带来的影响不同,传统方式主要依靠工程师对能耗数据进行整体分析得出高能耗介质。该方式受限于每个工程师的分析水平,分析结果不具有典型代表性。

4)报表管理复杂。基于同样的数据,生产车间需要依照不同部门的需求给出不同的报表,每批次数据对应图表更新繁杂。当部门数据需求发生调整时,报表数据及图表需要重新手动更新。

1 能耗计算

1.1 能耗计算系数

该厂能耗计算采用GB/T 50441—2016《石油化工设计能耗计算标准》[1]中能耗工质统一折算值作为系数计算,其中燃料气由气体组成均值按低发热值计算,见表1所列。

表1 装置能耗折算值

1.2 能耗计算公式

通常用综合能耗表示某一区间段所有工质消耗而产生的能耗总和,如式(1)所示:

E=∑(qmiCi)+∑Ej

(1)

式中:E——综合能耗,正值时表示消耗能源,负值时表示输出能源;qmi——循环水、除盐水、电等能耗工质消耗量,消耗时为正值,输出时为负值;Ci——循环水、除盐水、电等能耗折算值;Ej——能耗体系与外界交换热量所折算成的标准能耗量。

通常用单位能耗表示单位处理量情况下某一区间段所有工质消耗而产生的能耗,如式(2)所示:

E1=E/qm

(2)

式中:E1——单位能耗,kg·t-1;qm——原料气量,t·h-1。

2 能耗计算系统设计

2.1 系统需求分析

从生产数据系统获取的历史数据上传至服务器数据库,通过对数据库的检索,达到获取相关数据资源的目的。以Web形式向所有权限用户开放,并提供一般查询功能;以客户端形式向高级权限用户开放,提供查询、上传、输出等高级功能,侧重数据对比、数据分析、图表定制及输出,为高级权限用户利用历史趋势数据分析能耗提供了更快捷的方式。

2.2 系统环境设计

为区分不同级别用户对数据库的访问,同时兼顾访问的便捷及管理的差异。该系统采用浏览器与服务器架构(B/S)模式实现随时随地对历史数据的检索、显示等简单功能,采用客户端与服务器架构(C/S)模式实现历史数据查询、报表定制及分析、历史数据打印及输出、历史数据同步及更新等高级功能。其中B/S模式以开源工具PHP为开发语言,以开源关系型数据库管理系统(MYSQL)为后台开发工具;C/S模式以Visual Studio软件中的VB.NET为开发语言,以轻型关系型数据库(SQLite)作为本地数据库,以MYSQL远程数据库为后台开发工具。

2.3 功能模块设计

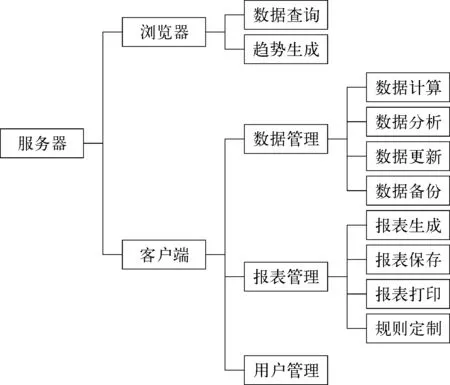

能耗计算系统功能模块结构如图1所示。

图1 能耗计算系统模块结构示意

2.4 数据库设计

从该厂生产历史数据表上可以发现每张表共有358个参数需要记录,而Access数据库一个表最多可以定义255个字段,不满足数据存储需求。结合系统功能设计,采用MYSQL数据库远程存储生产历史数据,同时使用客户端软件上传新的生产历史数据表,实现服务器数据库的更新。浏览器端可以直接访问服务器数据库,查询相关参数的数据。而为了降低网络延迟,提高客户端数据查询的速度,客户端数据库采用SQLite缓存本地数据,客户端登录后使用后台进程自动联网与服务器端数据库同步。

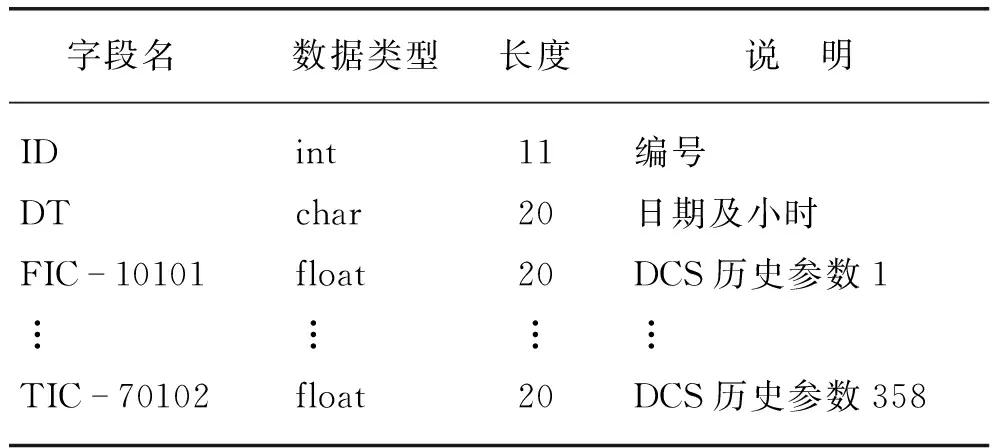

由于该厂具有4套相同的装置同时进行生产,生产系统每小时记录一次生产数据,每套装置每天都会自动生成一张历史趋势数据表,因此需要4张表存储不同装置的生产历史数据。而对数据库的操作,主要分为操作员、工程师、管理员三种权限。不同权限实现的数据库操作层次不同,其中管理员拥有最高权限。根据以上分析,建立5张表: 第1装置至第4装置各一张数据表,加操作员信息表。前4张表主要为生产历史数据中的流量、温度、电量等共358个工艺参数。本文只列举其中一个单元表的结构,因此服务器数据库及客户端数据库中数据表结构分别见表2,表3所列。

表2 第1装置数据表

表3 操作员信息表

2.5 软件功能实现

基于中小化工企业网络带宽不足的实际问题,在B/S模式下仅考虑做简单的查询及显示功能。采用PHP为网页后台开发语言,结合使用EasyUI程序为前台界面框架实现B/S模式的开发。为提高访问人员查询交互及快捷性,采用AJAX技术实现无需重新加载整个网页的情况下,通过后台与服务器进行少量数据交换,更新部分网页。查询所得结果以列表的形式表示,同时采用开源可视化图表控件ECharts,完成查询数据的可视化动态展示。在C/S模式下,利用本地客户端强大的数据处理、报表展示、数据分析能力,实现对原始生产数据的检测加工、上传下载、分析打印等功能。

3 结束语

随着互联网技术的发展,信息技术在化工生产中的各个方面逐步得到了应用。本文的研究是以信息技术为基础,结合化工生产实际,以多模式组织形式,构建基于VB.NET及PHP的能耗数据资源管理平台,其目的在于对中国中小型化工生产数据资源进行存储、分析和输出,减轻工程师及决策部门处理能耗数据的劳动强度,为化工企业的科学精细化管理提供更好更快的服务,同时加快了信息技术在化工生产中的应用深度。根据本次设计,得出以下结论:

1)以用户需求差异为目的,提出以B/S模式及C/S模式同时开发的体系,为不同用户的需求,提供了更为精准的定位。

2)使用数据检测规则,检测即将上传至服务器的报表数据,避免了错误数据的上传,同时采用多线程技术使客户端数据库及时更新,保证了数据的同步性。

3)使用报表自定规则,可以方便工程师编辑报表形式及报表内容,从而实现报表格式的固定,为数据库数据快速转化为对化工生产分析有利的信息提供保障。

4)使用开源软件及数据库,可以有效降低运行成本,为中小型化工企业的生产降低运营成本。