电致发光的完全悬空超薄硅衬底氮化镓基蓝光LED 器件的制备与表征

蒋成伟,沙源清,袁佳磊,王永进,李 欣

(南京邮电大学 通信与信息工程学院,江苏 南京 210003)

1 引 言

氮化镓 (GaN) 作为Ⅲ-Ⅴ族氮化物半导体材料中的重要成员, 具有直接带隙易发光、热导率高、耐高温、耐酸碱、硬度高等优良的光电和机械性能[1-2]。通过改变氮化物中In, Ga 和Al 的含量,可以覆盖0.63~6.2eV 的连续禁带宽度,故可制备紫外、可见光至红外光波段的发光二极管和其他光电子和光通信技术中使用的器件[3-4]。目前GaN 已成为制作LED 器件的主流材料之一,氮化镓基LED 器件在照明、光电探测和光通信领域占有重要地位。商业化的氮化镓基LED 器件根据GaN 材料外延生长衬底材料的不同可分为3 种:碳化硅(SiC)衬底、蓝宝石(Al2O3)衬底及硅(Si)衬底。目前蓝宝石衬底LED 器件技术最为成熟,占据的市场份额最大,碳化硅衬底LED 器件的市场占有率居中,硅衬底LED 器件尽管目前市场占有率较小,但发展速度很快[5-6]。虽然硅衬底和GaN 材料之间存在热膨胀系数和应力系数差距较大,晶格匹配度较低等问题,但由于硅衬底具有成本低、尺寸大、能够与成熟的硅基半导体工艺兼容等特点,仍得到了众多研究者的关注[7-9]。尽管氮化镓基LED 器件已经有20 几年的发展历史,然而现有器件结构的改进、新工艺的开发、相关物理机理的研究仍然是光电器件领域的研究热点[10-11]。

目前国内外关于提升硅衬底氮化镓LED 器件性能的研究工作,主要包含以下技术路线:图形化硅衬底、在硅衬底和外延层间添加布拉格反射镜、将LED 器件转移至铜衬底。日本名古屋工业大学Takashi Egawa 教授研究小组从材料生长的角度,利用MOCVD(金属有机化合物化学气相沉积)技术在硅衬底和氮化镓外延层之间制备分布式布拉格反射镜(DBR)结构,DBR 结构可以实现对有源区出射光的全反射,从而减少硅衬底对出射光的吸收[12-13]。同时,该小组也利用选择性激光剥离(SLO)去除LED 器件发光区下方的硅衬底,并利用键合工艺将LED 器件转移至铜衬底,以提升LED 器件的光电性能[14]。香港科技大学刘纪美教授的研究小组将衬底图形化的方法应用于硅衬底氮化物LED 器件的研究。该小组以多孔氧化铝为模板刻蚀硅衬底,之后在图形化硅衬底上生长氮化物外延层[15]。电致发光测试结果表明,衬底图形尺寸为纳米级的LED 器件的出光效率比衬底图形尺寸为微米级的LED 器件的出光效率更高[16]。日本东北大学Hane Kazuhiro 教授的研究小组专注于制备悬空的硅衬底氮化物LED 器件。该小组利用深硅刻蚀技术制得具有悬空结构的氮化物蓝光LED 器件,并将该器件与平板型静电微驱动器结合,开发了在平面上可以进行50μm 空间位置移动的可调式LED 光源[17-18]。此项研究工作开拓了悬空LED 器件的应用范围。

目前限制硅衬底氮化物LED 器件性能的关键性问题之一是硅衬底的存在和较厚的氮化物外延层对LED 器件光电性能的影响。通过硅衬底去除及氮化物外延层减薄可以有效减少对出射光的吸收,提高器件的光电性能。本实验室在之前的工作中利用硅衬底剥离和悬空氮化物背后减薄技术,获得过具有优良光电性能的悬空LED 器件,但当时的LED 器件的尺寸并不是很大,且在发光区域和电极区域仍然保留了部分硅衬底[19-20]。本文在此研究基础上,继续发展高性能悬空氮化物薄膜LED 器件,开发了完全剥离硅衬底,并减薄氮化镓外延层的背后工艺。利用背后工艺制备了发光区域和大部分正负电极区域完全为悬空薄膜结构的新型LED 器件,并对悬空薄膜LED 器件进行了形貌测试、电学及光学性能表征。新型悬空薄膜LED 器件的光电性能,特别是出光效率相比于普通LED 有了极大的提高,且悬空薄膜LED 的性能与薄膜厚度和发光区尺寸变化密切相关。本研究为发展高性能悬空氮化物薄膜LED 器件提供了更多可能性。

2 完全悬空超薄硅衬底氮化镓基LED 器件的制备及形貌表征

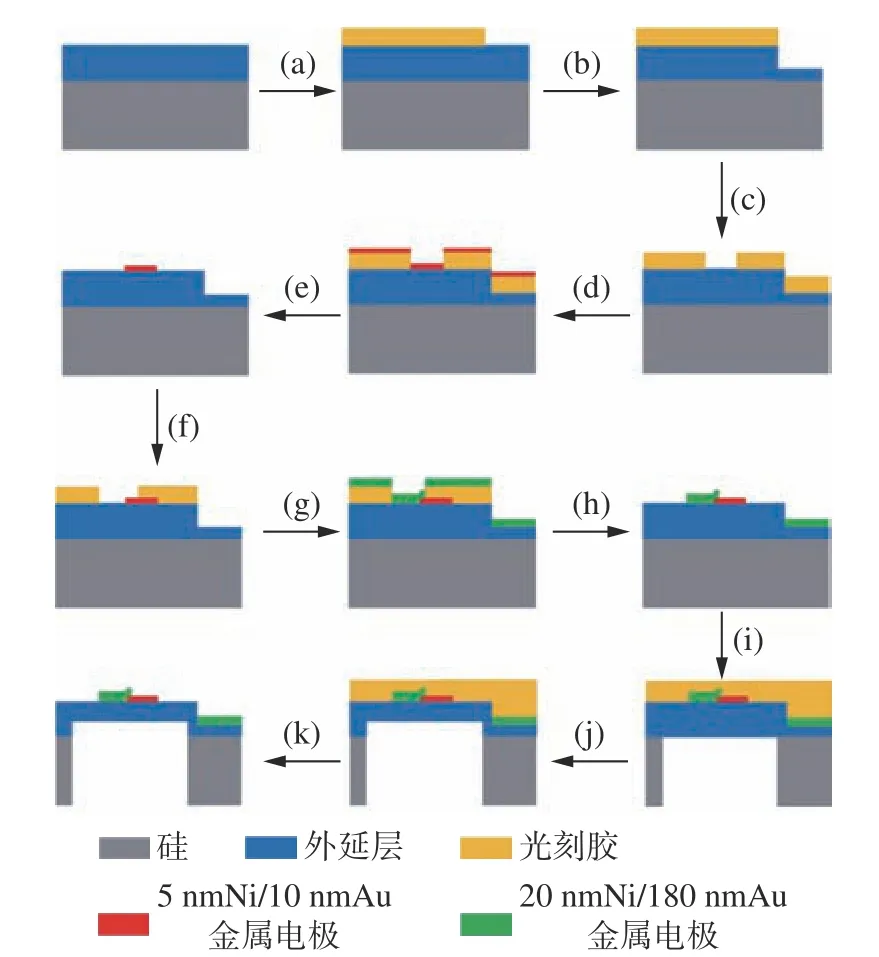

图1(彩图见期刊电子版)为硅衬底氮化镓基完全悬空薄膜LED 器件的双面工艺加工流程。首先,利用光刻技术在硅衬底氮化镓材料的上表面进行图形化,然后,用针对Ⅲ-Ⅴ族材料的电感耦合等离子体反应离子刻蚀技术(ICP-RIE)将氮化镓外延层刻蚀到n 型GaN 层,刻蚀速率约为130nm/min(步骤(a)-(b))。去除残留的光刻胶后,再利用光刻技术在硅衬底氮化镓材料的上表面制备半透明金属电极的图形,接下来,利用电子束蒸镀技术沉积半透明金属电极(−5 nmNi/10nmAu金属薄膜),再利用剥离技术获得具有透光性的半透明金属电极 (步骤(c)-(e))。接着,用和步骤(c)-(e)相同的方法继续沉积、剥离,获得用于探针接触,施加驱动电流的p/n 电极(−20nmNi/180nmAu金属薄膜)(步骤(f)-(h))。去除残留的光刻胶后,再次旋涂光刻胶,保护上表面加工后的LED 器件结构。在LED 器件下方的硅衬底利用光刻技术从硅衬底氮化物材料的背面进行图形化,并通过深反应离子刻蚀(DRIE)技术刻蚀掉全部硅衬底,形成悬空薄膜结构的LED 器件(步骤(i))。之后,利用针对Ⅲ-Ⅴ族材料的ICP-RIE 刻蚀技术从背面减薄氮化镓外延层,通过控制刻蚀时间来调整薄膜厚度(步骤(j))。最后,去除残留的光刻胶,获得薄膜厚度可控的硅衬底氮化镓基完全悬空薄膜LED 器件(步骤(k))。

图1 硅衬底氮化镓基悬空薄膜LED 器件工艺流程图Fig. 1 Fabrication process of the GaN-based LED with an ultra-thin freestanding membrane

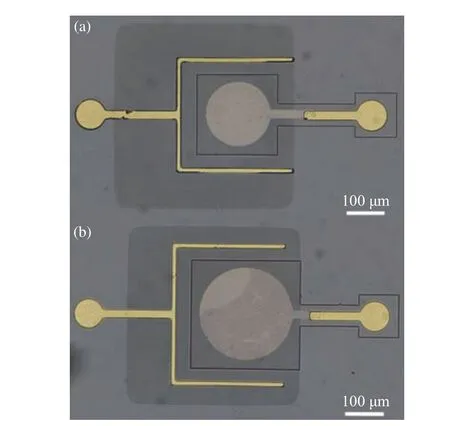

图2不同尺寸完全掏空硅衬底的悬空薄膜LED 器件的二维形貌正视图。 (a) 发光区直径为80μm; (b) 发光区直径为120μmFig. 2Two-dimensional images of GaN-based LED device with a freestanding membrane when light emitting area’s diameter is (a) 80μm and (b) 120μm

图2 (彩图见期刊电子版)为利用光学显微镜从正面观察到的不同尺寸完全掏空硅衬底的悬空薄膜LED 器件的二维形貌特征。图2(a)是直径为80μm 的LED 器件的二维形貌图,图2(b)是直径为120μm 的LED 器件的二维形貌图。如图2 所示,通过电子束蒸镀技术沉积、剥离形成两层不同厚度的金属薄膜电极。第一层5 nmNi/10nmAu 的半透明金属电极为图中圆形浅色区域,其为主要p 型发光区;第二层20nmNi/180nmAu的亮金色金属电极,为后续光电测试实验中用于导入驱动电流的主电极。p 型发光区下方的硅衬底已经完全掏空,形成了图2中围绕p 型发光区的方形区域。

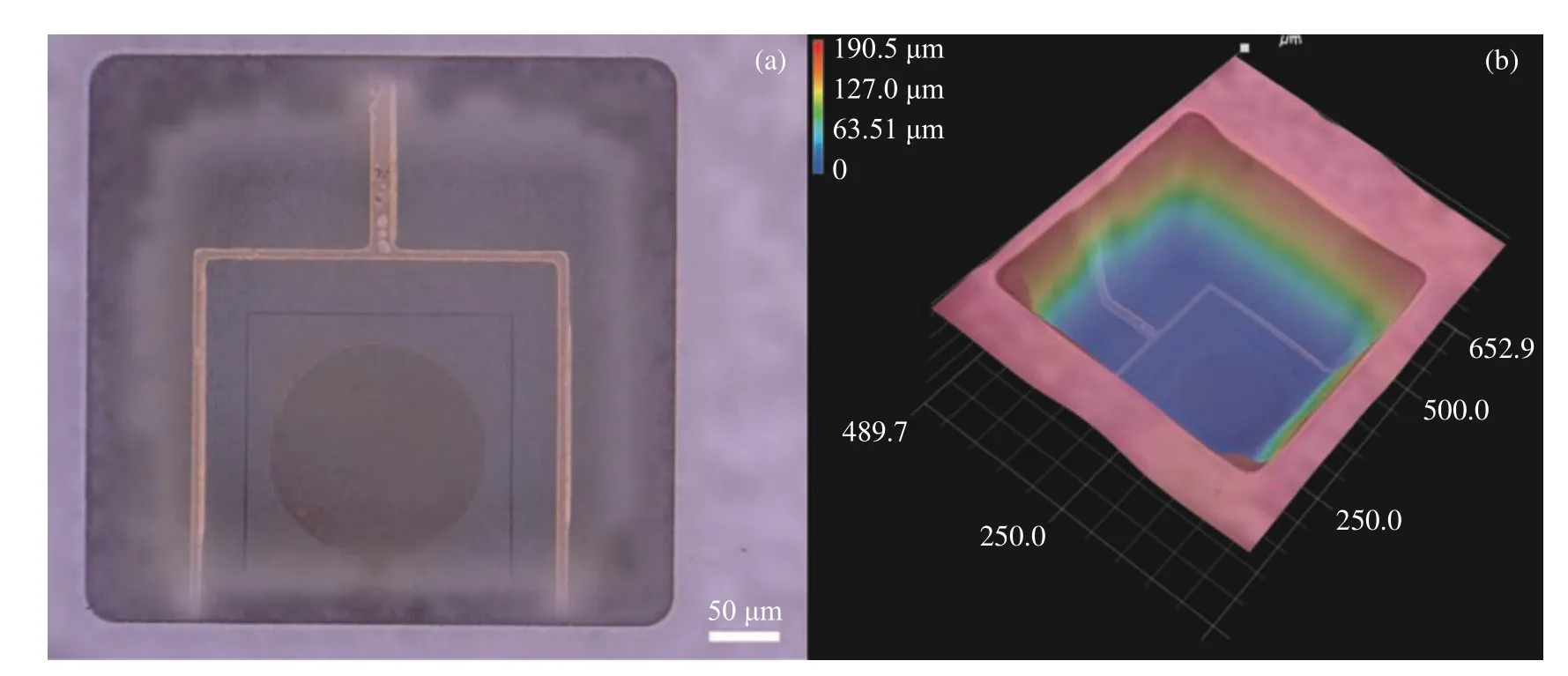

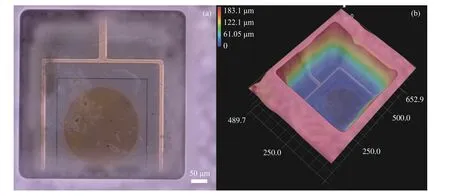

图3(彩图见期刊电子版)和图4(彩图见期刊电子版)为利用数字光学显微镜的高景深三维模块从背后观察不同尺寸的完全掏空硅衬底悬空薄膜LED 器件的三维形貌结构图。图3(a)和图4(a)为多点聚焦模式下拍摄的直径为80μm和直径为120μm 的LED 器件的三维形貌平面图。可以看出,在掏空硅衬底后获得的悬空薄膜LED 器件具有良好的表面质量,悬空薄膜未出现裂纹或其他缺陷。完全掏空硅衬底并减薄氮化镓外延层后,从背后观察,可以通过透明的氮化物悬空薄膜清晰观察到LED 器件表面的电极结构。图3(b)和图4(b)为相应的三维形貌立体图。如图3、4 所示,LED 器件的p 型发光区和几乎全部电极下方的硅衬底都被完全掏空。利用DRIE 技术掏空硅衬底,可以对侧壁进行有效保护,能够实现可控的侧向刻蚀,制作出陡峭的侧壁。由于进行硅衬底剥离和悬空氮化物背后减薄工艺时存在应力释放,薄膜会出现一定程度的变形,所以,在剥离硅衬底的深硅刻蚀工艺中要控制背后刻蚀时间、刻蚀气体流量、功率等工艺参数,并且先进行快速刻蚀剥离大部分硅衬底,在接近硅衬底和氮化物外延层界面时再进行慢速刻蚀,释放残余应力。由图3(b)和图4(b)可以看出,LED 悬空薄膜表面平坦,变形程度很小,证明优化加工工艺很好地解决了应力释放造成的薄膜变形问题。

图3 从背面观察的发光区直径为80μm 的完全掏空硅衬底的悬空薄膜LED 器件的三维形貌图Fig. 3 Three-dimensional images of an LED device with a freestanding membrane with a light emitting area of 80μm in diameter (back view)

图4 从背面观察的发光区直径为120μm 的完全掏空硅衬底的悬空薄膜LED 器件的三维形貌图Fig. 4 Three-dimensional images of an LED with a freestanding membrane device with a light emitting area of 120μm in diameter (back view)

3 完全悬空超薄硅衬底氮化镓基LED 器件的电学特性表征及仿真分析

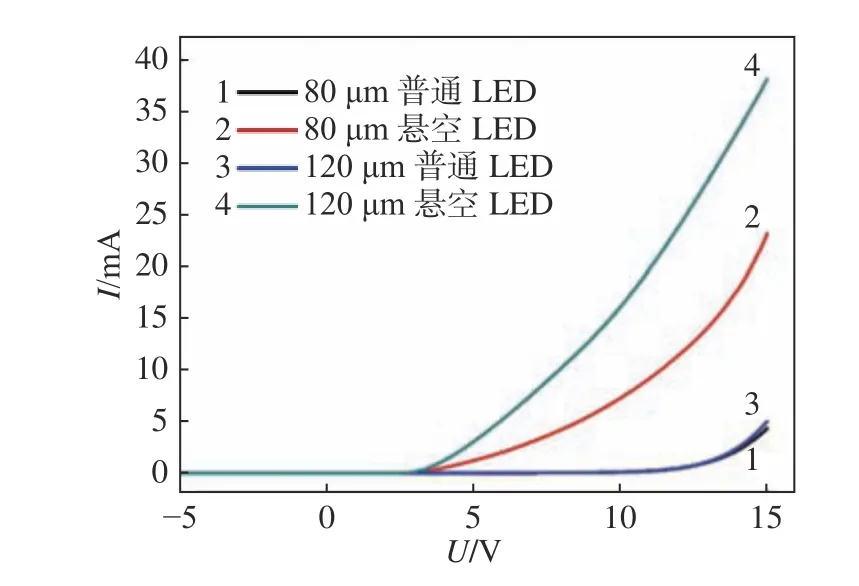

图5 为利用半导体分析仪测得的不同结构不同尺寸的LED 器件的I-V(电流-电压)曲线。由图5 可知,在15V 驱动电压下,发光区直径为80μm的普通LED 器件的电流为4.3 mA,发光区直径为120μm 的普通LED 器件的电流为4.9 mA。当完全掏空硅衬底、减薄外延层制成悬空薄膜LED 器件后,发光区直径为80μm 的悬空薄膜LED 器件的电流提高至23.1 mA,发光区直径为120μm 悬空薄膜LED 器件的电流提高至38.1 mA。

(通过分析上述实验结果可知:

图5 不同结构、不同尺寸LED 器件的I-V(电流-电压)曲线Fig. 5 I-V (current-voltage) curves of LEDs with different structures and sizes

(1)对于相同尺寸的LED 器件,相比于普通LED 器件,采用硅衬底完全剥离和悬空氮化物薄膜背后减薄技术制成的悬空薄膜LED 器件可以有效改善器件的电学性能,将开启电压由14V 左右降低至3V 左右,并且在同等电压下,电流也得到了大幅提升。

(2)对于普通LED 器件,在驱动电压相同条件(15V)下,发光区直径的改变(80~120μm)仅使得电流由4.3 mA 提高至4.9 mA。而经过完全掏空硅衬底、减薄外延层后制成的悬空薄膜LED器件,在同样的情况下可以使得电流由4.3 mA提高至23.1 mA(80μm 普通LED)及由4.9 mA提高至38.1 mA(120μm 普通LED)。这说明对于采用硅衬底完全剥离和悬空氮化物薄膜背后减薄技术制备的悬空薄膜LED 器件,发光区直径变化对其电学性能的影响更为明显。

由于氮化镓外延层与硅衬底之间存在晶格失配,导致氮化镓外延层内部存在较高的位错密度,其降低了氮化镓外延层中载流子的迁移率,增加了LED 器件的整体扩展电阻[21]。在剥离硅衬底后,硅衬底和氮化镓外延层之间的压应力得以释放,氮化镓外延层内的晶格失配程度降低,从而使得氮化镓外延层的载流子迁移率提高,悬空LED 器件的扩展电阻降低,悬空LED 器件的电学性能得以改善,其电流密度增大,开启电压降低。

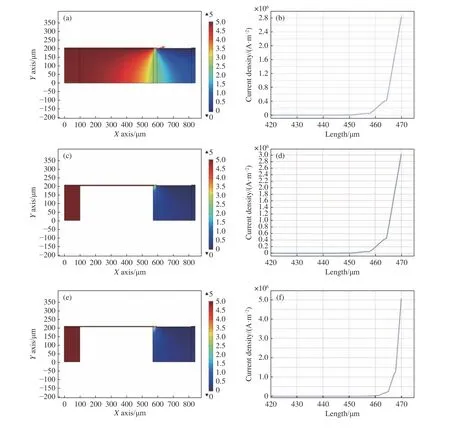

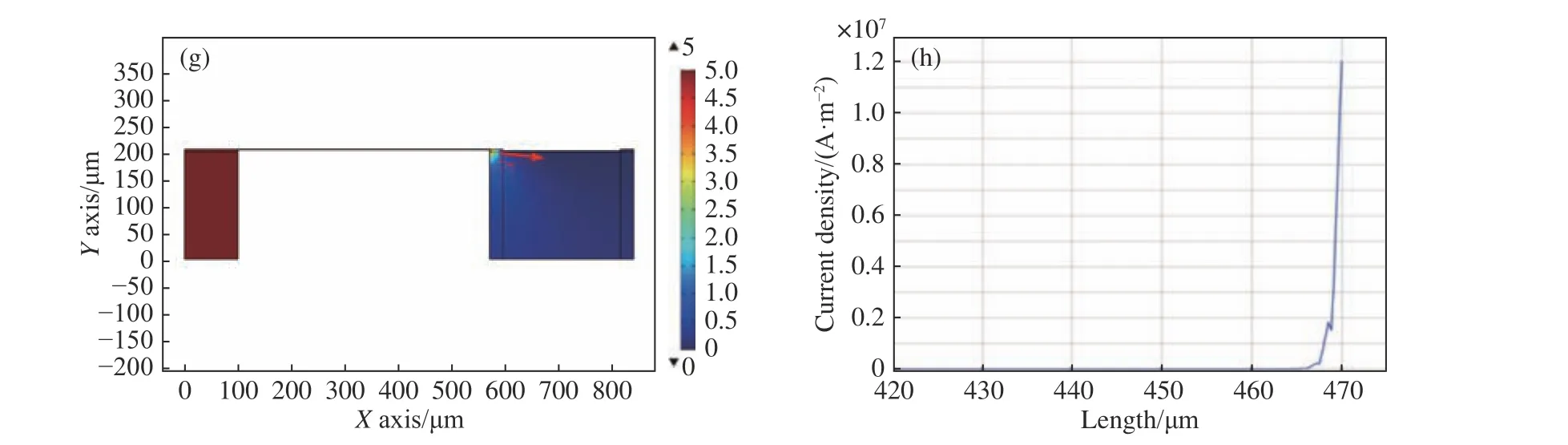

本文使用多物理场有限元仿真软件COMSOL Multiphysics ®(COMSOL,Inc.,Sweden)建立基于电学模块的有限元模型,用于分析发光区直径为80μm 的不同结构LED 器件的电学性能,如图6 所示。二维模型的几何结构是LED 器件沿发光区中心线的横截面,p 电极设置在二维模型的中心,n 电极设置在二维模型的右侧。建立4 种不同结构的LED 模型,分别是保留硅衬底的普通LED 器件、掏空硅衬底但未减薄外延层的悬空LED 器件、掏空硅衬底并将外延层减薄至3μm 的悬空LED 器件和掏空硅衬底并将外延层减薄至1μm 的悬空LED 器件。p 电极和n 电极之间施加电压设定为5V,不同结构LED 器件的电势和电流密度分布和p 电极的电流密度曲线如图6(彩图见期刊电子版)所示。电流密度最大值出现在p 电极边缘,电流密度从p 电极边缘到中心逐渐减小。比较有限元仿真分析结果可知,相较于普通LED 器件,掏空硅衬底后的悬空LED器件的电流密度增大,电流分布集中。减薄氮化物外延层后,电流密度增大更明显,电流密度的最大值从2.8×106A/m2增加至1.2×107A/m2,增加幅度达到约4.3 倍。仿真分析结果进一步支撑了本文关于通过完全剥离硅衬底,并减薄氮化镓外延层的背后工艺可以有效提升LED 器件的电学性能的实验结果。

图6 (a)普通LED 器件的电势和电流密度分布及(b)普通LED 器件p 电极的电流密度曲线图;(c)掏空硅衬底的悬空LED 器件的电势和电流密度分布;(d)掏空硅衬底的悬空LED 器件p 电极的电流密度曲线图;(e)掏空硅衬底并将外延层减薄至3μm 的悬空LED 器件的电势和电流密度分布;(f)掏空硅衬底并将外延层减薄至3μm 的悬空LED 器件p 电极的电流密度曲线图;(g)掏空硅衬底并将外延层减薄至1μm 的悬空LED 器件的电势和电流密度分布;(h)掏空硅衬底并将外延层减薄至1μm 的悬空LED 器件p 电极的电流密度曲线图。Fig. 6 (a) Distribution of the potential and current density and (b) p electrode current density curve of the common LED;(c) distribution of the potential and current density and (d) p electrode current density curve of the LED with a membrane but without a silicon substrate; (e) distribution of potential and current density and (f) p electrode current density curve of the LED with a membrane and a GaN epitaxial layer thinned to 3μm; (g) distribution of potential and current density and (h) p electrode current density curve of the LED with a membrane and a GaN epitaxial layer thinned to 1μm

4 完全悬空超薄硅衬底氮化镓基LED 器件的光学特性表征

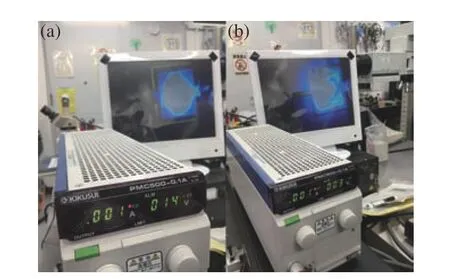

图7(彩图见期刊电子版)为发光区直径为120μm 的不同结构的LED 器件在刚好到达开启电压的情况下的发光情况。图7(a)为发光区直径为120μm 的普通LED 器件在开启电压下的发光情况;图7(b)为发光区直径为120μm 的悬空薄膜LED 器件在开启电压情况下的发光情况。由图7(a)可以看出,普通LED 器件的开启电压为14V,此时电流为1 mA,从显示器中可以看到LED 器件的发光情况。由图7(b)可以看出,悬空薄膜LED 器件的开启电压降为3V,此时电流为1 mA。通过显示器中的图像可以看出,相对于普通LED 器件,悬空薄膜LED 的发光亮度有较为明显的提高。该实验结果表明剥离硅衬底并减薄氮化物外延层有效提高了LED 器件的光学性能。

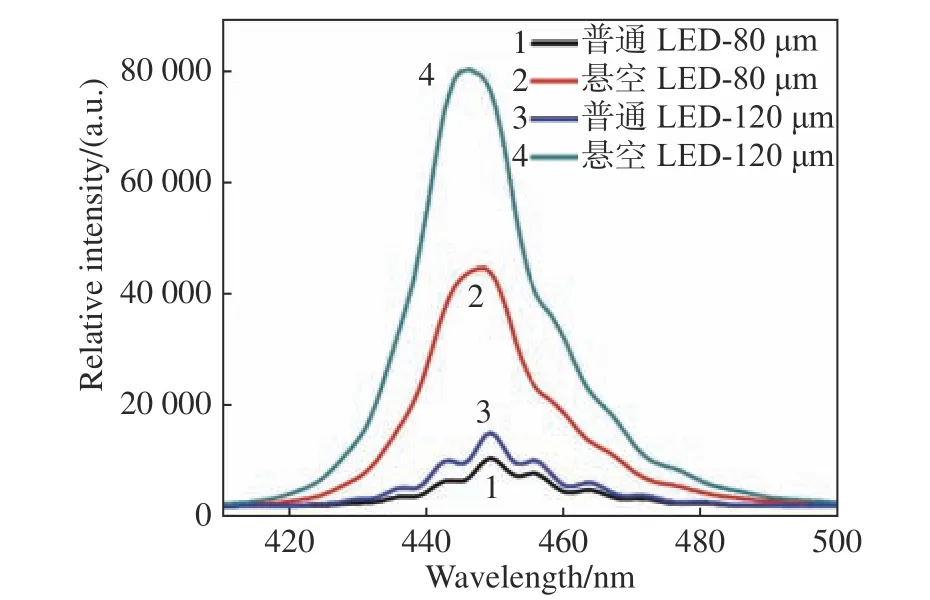

图8 为不同尺寸和不同结构的LED 器件在3 mA 驱动电流下的电致发光光谱。利用连接到探针台的半导体参数分析仪(Agilent,B1500A,美国)驱动LED 器件发光,利用可见光波段的光谱仪在垂直方向上接收LED 器件的正面出射光,并进行光谱分析。由图8 可知,不同尺寸、不同结构的LED 器件的电致发光光谱的发光峰都在449 nm 左右,经过完全掏空硅衬底、减薄外延层制成悬空薄膜LED 器件后,LED 器件的发光峰并未出现明显偏移。这说明制备悬空薄膜LED器件的工艺不会影响器件的基本光电性能,没有对有源区的材料特性造成破坏,LED 器件的光谱保持稳定。通过对实验结果进行分析,得出以下结论:

(1)在LED 器件尺寸相同的情况下,相比于普通LED 器件,悬空薄膜LED 器件的电致发光光谱峰值光强提高了约5 倍,表明采用硅衬底完全剥离和悬空氮化物薄膜背后减薄技术可以显著提高LED 器件的出光效率。本次实验中除了用于探针接触施加电流的p 电极点以外,绝大部分的发光区域都实现了悬空薄膜结构,这也有利于LED 器件出光效率的提升。

(2)在发光区尺寸发生改变(发光区直径为80~120μm)的情况下,普通LED 器件的电致发光谱峰值光强仅提高了约1.5 倍,而经过完全掏空硅衬底、减薄外延层后制成的悬空薄膜LED 器件,电致发光谱峰值光强提高了约1.9 倍。表明对于采用硅衬底完全剥离和悬空氮化物薄膜背后减薄技术制备的悬空薄膜LED 器件,发光区直径变化对出光效率的影响更为明显。

图7 发光区直径均为120μm,结构不同的LED 器件在刚好到达开启电压的情况下的发光情况。 (a) 普通LED; (b) 悬空薄膜LEDFig. 7The light-emitting images of the LED with different structures and with light-emitting area’s diameter of 120μm when its voltage is turned on. (a)Common LED; (b) LED with a freestanding membrane

图8 不同尺寸和不同结构的LED 器件的电致发光光谱Fig. 8 Electroluminescence spectra of the LEDs with different sizes and structures

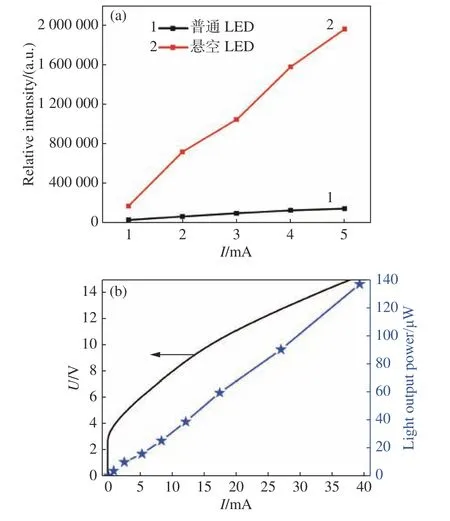

图9 (a)为发光区直径为120μm 的结构不同的LED 器件在不同电流下总光强(即光谱仪在整个发光光谱域下对光强的积分值)的对比结果。由图9(a)可知,相比于普通LED 器件,悬空薄膜LED 器件在不同注入电流下的总光强都有明显提高,且随着注入电流不断增大,悬空薄膜LED器件相比于普通LED 器件的出射光总光强的提升幅度越来越明显。图9(b) 为利用可见光波段的光功率计和半导体分析仪测得的发光区直径为120μm 的悬空薄膜LED 器件的光功率-电压-电流曲线。可见,在电压-电流呈现线性变化的区间,光功率-电流也表现出与之相吻合的线性变化规律,并且悬空薄膜LED 器件的光功率增强趋势明显。上述实验结果表明采用硅衬底完全剥离和悬空氮化物薄膜背后减薄这一工艺可以显著提升LED 器件的出光效率。

图9 (a) 发光区直径为120μm 的结构不同的LED 器件电致发光情况下总光强对比; (b) 发光区直径为120μm的悬空薄膜LED 器件的光功率-电压-电流曲线Fig. 9 (a) Comparison of the electroluminescence total light intensities of the LED with different structures when light emitting area’s diameter is 120μm;(b) L-V-I (light output power-voltage-current)curves of the LED with a 120μm-diameter light emitting area and with a freestanding membrane

5 结 论

本文基于硅衬底氮化镓晶圆,利用双面工艺实现了在发光区域完全为悬空薄膜结构的新型LED 器件。在双面工艺中,利用深反应离子刻蚀技术完全剥离硅衬底,并利用三五族材料的ICPRIE 刻蚀技术从背面减薄氮化镓外延层,通过控制刻蚀时间来调整薄膜厚度,获得了悬空薄膜厚度可控的LED 器件。研究了不同尺寸的普通LED 器件和悬空薄膜LED 器件的多种光电特性,并进行了对比。结果显示,相比于普通LED器件,悬空薄膜LED 器件的电学性能有了很大提高,且随着LED 器件尺寸(发光区直径)的增大,电学性能的提高更为明显。发光区直径为120μm的普通LED 器件在15V 驱动电压下的电流为4.9 mA,同样尺寸、同样驱动电压下悬空薄膜结构的LED 器件的电流提高至38.1 mA。通过检测同一开启电压下LED 器件的发光情况发现,悬空薄膜LED 器件的发光亮度较普通LED 器件也有明显提高。通过电致发光测试发现,悬空薄膜LED 器件的制备工艺不会影响其发光光谱的稳定,没有对有源区的材料特性造成破坏,并有效提升了LED 器件的出光效率。随着尺寸(发光区直径)的提高,出光效率提高的更为明显,有效提高了LED 器件的光学性能。在3 mA 驱动电流下,相比于120μm 发光区直径的普通LED 器件,同样驱动电流下相同尺寸悬空薄膜结构的LED 器件的电致发光谱峰值光强提高了约5 倍。本文的研究工作为发展高性能悬空氮化物薄膜LED 器件开辟了新的空间。