油菜秸秆纤维混凝土抗碳化性能的试验研究

张文俊,刘保华*,周文,赵志华,肖宏,叶煜飘,陈礼德

(1.湖南农业大学水利与土木工程学院,湖南 长沙 410128;2.湖南省农业装备研究所,湖南 长沙 410125;3.湖南省衡阳市农业技术服务中心,湖南 衡阳 421001)

杨惠芬[1]研究发现,混凝土中掺入稻草纤维微粒,其抗压性能、劈裂抗拉性能及抗折(抗弯拉)性能都会降低,但韧性和抗冲击性能有所提高。刘巧玲等[2]将油菜秸秆粉碎掺入素混凝土中,发现大量掺入油菜秸秆导致混凝土抗压强度降低。张强等[3]将油菜秸秆灰分掺入普通混凝土中,发现混凝土抗压强度有所降低,但刘保华等[4]的研究结果显示油菜秸秆灰分的掺入可使混凝土的保温性能有一定提高。曾哲等[5–6]研究发现,当纤维长度30~40 mm、体积掺量0.1%时,混凝土抗压强度性能最好;当纤维长度20~30 mm、体积掺量0.2%时,劈裂抗拉和抗折强度性能最好;秸秆纤维掺量为2.5%的混凝土试件比秸秆纤维掺量为0 的混凝土试件的导热系数均降低了30%左右。除力学性能和保温性能外,耐久性是评价混凝土使用寿命的重要指标,而碳化(空气中CO2渗入混凝土与水化产物Ca(OH)2反应生成CaCO3和 H2O 的过程)作为影响混凝土耐久性的重要因素,会使混凝土碱度降低,混凝土孔溶液中氢离子数量增加,减弱了混凝土对钢筋的保护作用,使混凝土构件在工程长期服役过程中的使用功能受到严重影响[7–10]。对普通混凝土抗碳化性能的研究表明:水灰比的影响极其显著。蒋利学[11]发现大水灰比使混凝土孔隙中的游离水增多,有利于碳化反应。HOUST 等[12]研究表明,水灰比从 0.4 增长至0.8 时,混凝土中的气体扩散系数将增长至少10倍。还有研究表明,水灰比在0.55 以下时,基本上可以保证混凝土的抗碳化能力[13]。方璟等[14]研究发现,水灰比与碳化深度有明显的相关性。

笔者以水灰比、秸秆纤维长度和秸秆纤维体积掺量为变量,设计正交试验,通过测试油菜秸秆纤维混凝土试件的碳化深度,探究3 个因素对混凝土抗碳化性能的影响。运用最小二乘法建立了油菜秸秆纤维混凝土的碳化深度预测模型。

1 材料和方法

1.1 油菜秸秆纤维的制备

取油菜距地表200 mm 的秸秆,洗净,85 ℃烘烤 4 h,冷却后去芯,将保留的秸秆表面纤维部分处理成15~20、>20~25、>25~30、>30~35 mm 等4种长度。采用2%的NaOH 溶液浸泡[15–16],以防秸秆纤维木质素在水泥浆中降解析出。排液法测得油菜秸秆纤维的表观密度为0.34 g/cm3。

1.2 制作油菜秸秆纤维混凝土试件

依照GB/T 50082—2009《普通混凝土长期性能和耐久性试验方法标准》[17],制作尺寸为 100 mm×100 mm×400 mm 的棱柱体非标准试件。使用CCB–70W 混凝土碳化试验箱进行快速碳化试验,用测量精度为0.1 mm 的游标卡尺测量混凝土试件养护3、7、14、28 d 的碳化深度。对最优组28 d龄期试件进行电镜扫描,观察其内部孔隙结构。

混凝土试件采用强度等级为42.5MP 的世立牌快硬硫铝酸盐水泥[18],细度模数为2.47 的河砂。根据GB/T 14685—2011《建设用碎石卵石》[19]并结合工程经验,不同单粒径卵石、碎石混合使用,碎石粒径9.5~16 mm、>20~26.5 mm,卵石粒径2.36~4.75 mm、>4.75~10 mm。萘系减水剂减水率为20%,掺量为水泥用量的 1%;用 5%水泥用量的硅灰(四川朗天牌)等量替代水泥[20]。

1.3 混凝土碳化试验

以水灰比(0.45、0.50、0.55、0.60)、秸秆纤维长度(15~20、>20~25、>25~30、>30~35 mm)和秸秆纤维体积掺量(0.50%、1.00%、1.50%、2.00%)为变量设计正交试验 (表1);参照JGJ 55—2011《普通混凝土配合比设计规程》[21],进行配合比设计,计算每立方米材料用量(表2)。

表1 正交试验因素和水平Table 1 Factors and levels

正交试验共20 组,每组3 个,共制作60 个试件。按水灰比水平编码、秸秆纤维长度水平编码和秸秆纤维体积掺量水平编码顺序对试件进行编号,编号中后2 个数字为0 时表示未掺入秸秆纤维。

2 结果与分析

2.1 油菜秸秆纤维混凝土的碳化深度

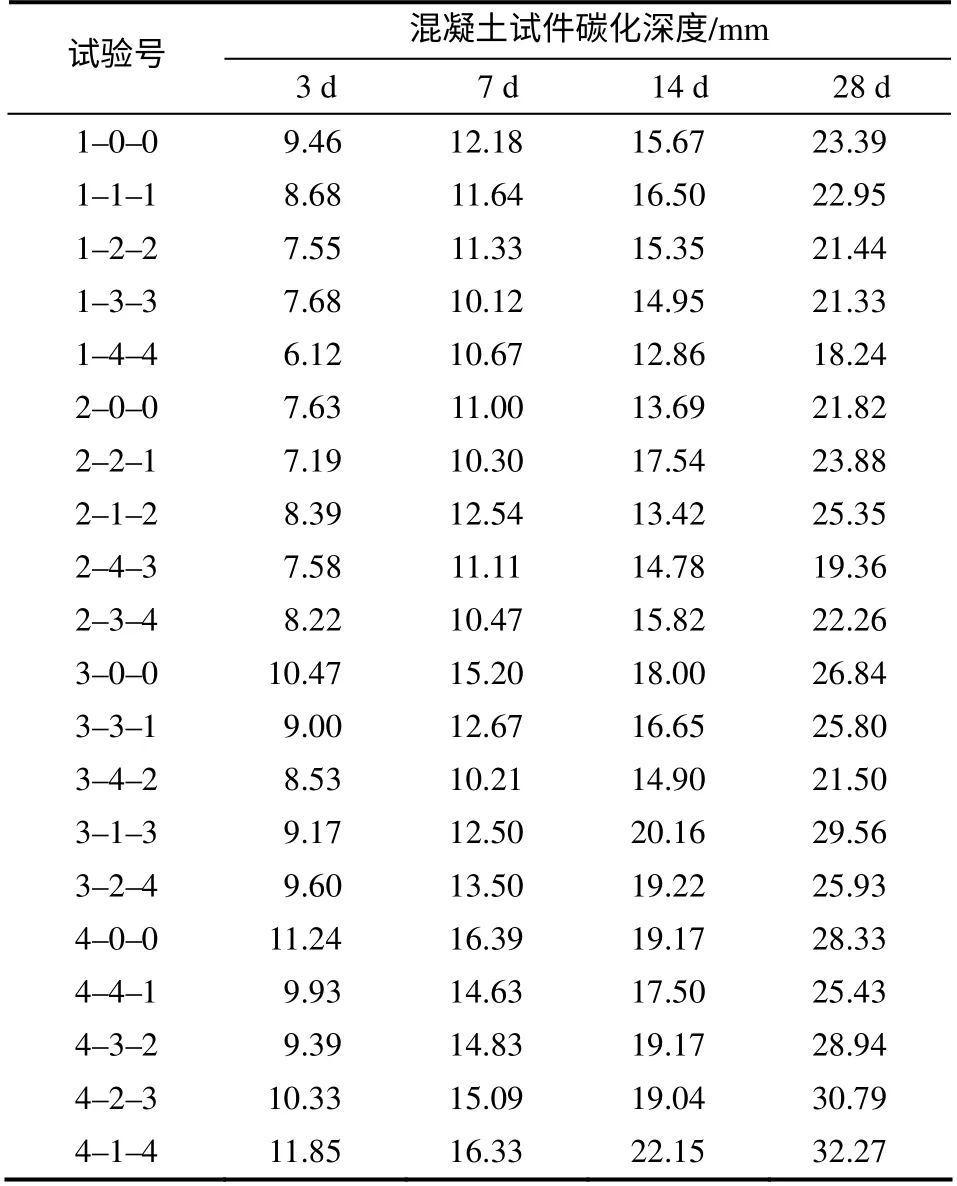

油菜秸秆纤维混凝土试件养护3、7、14、28 d的碳化深度测定结果列于表3。

表3 正交试验秸秆纤维混凝土试件的碳化深度Table 3 Carbonation depth of straw fiber concrete in orthogonal test

对比水灰比0.45 组3 d 混凝土碳化深度,掺入秸秆纤维后,混凝土试件碳化深度相比基准混凝土试件碳化深度 9.46 mm,分别减小了 8.25%、20.19%、18.82%、35.31%。对其他水灰比组3 d 碳化深度进行对比计算,发现1–4–4 试件碳化深度值减小35.31%,减小程度最大。表明油菜秸秆纤维的掺入能够明显提高混凝土的抗碳化性能。

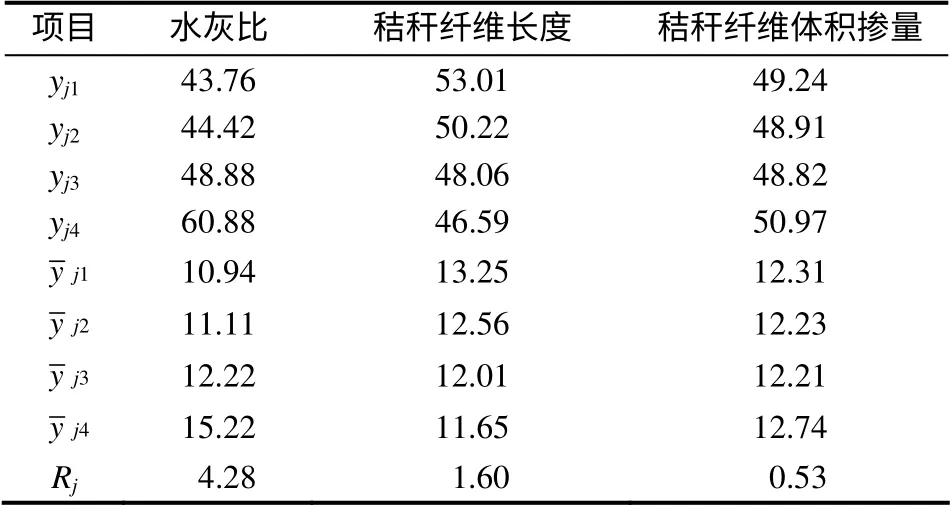

对混凝土养护7 d 的碳化深度进行极差分析,结果如表4 所示。

表4 油菜秸秆纤维混凝土养护7 d 碳化深度极差分析Table 4 Range analysis of carbonation depth on the 7th day

对比Rj值,可知3 因素对油菜秸秆混凝土抗碳化性能影响大小依次为水灰比、秸秆纤维长度、秸秆纤维体积掺量。对于油菜秸秆纤维混凝土抗碳化性能3 因素的最优水平组合为水灰比0.45、秸秆纤维长度>30~35 mm、秸秆纤维体积掺量1.50%。

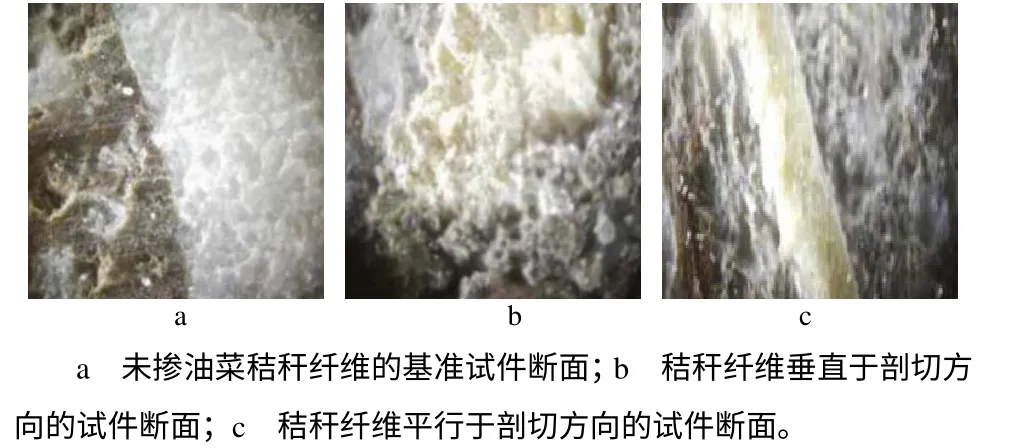

2.2 秸秆纤维混凝土试件的微观结构

选取抗碳化性能最优组(水灰比为0.45、秸秆纤维长度>30~35 mm、秸秆纤维体积掺量1.50%)碳化28 d 后的混凝土试件与基准混凝土试件(水灰比为0.45),采用SEM 电镜扫描测试,放大400 倍,结构如图1 所示。

图1 油菜秸秆纤维混凝土试件电镜扫描结果Fig.1 SEM scan results of straw fiber concrete specimen

图1–b 中,黄色区域为油菜秸秆纤维,其余为混凝土水泥浆体,比图1–a 秸秆纤维与浆体交界处孔隙率明显增大;图 1–c 相比图 1–a,混凝土浆体孔隙率明显增大。这是由于油菜秸秆纤维吸收了浆体中部分水分,使混凝土体系中水化产物减少,使混凝土浆体孔隙率增大[22];同时秸秆纤维为微孔结构材料,水化物浆体产生和硬化过程中减小了浆体的平均孔径,增加了混凝土内部的连续性,改善了其内部孔隙结构,使混凝土抗碳化性能得到提高。

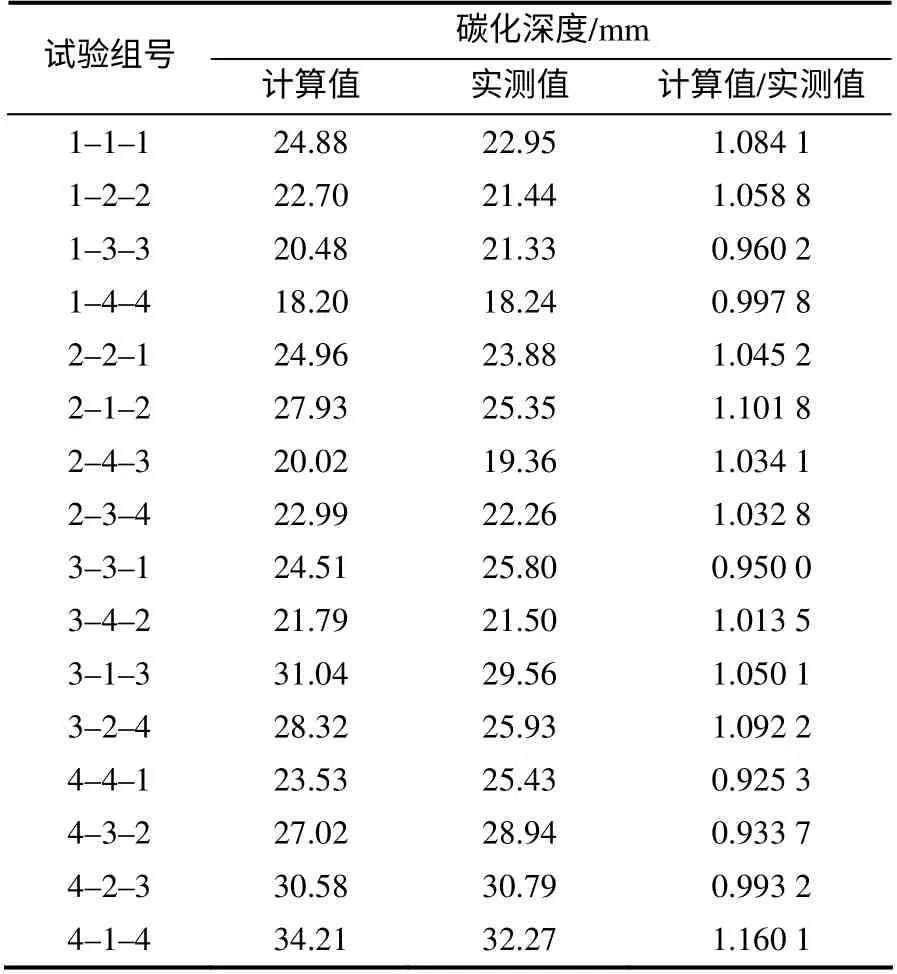

2.3 油菜秸秆纤维混凝土碳化深度预测模型

其中:S 为秸秆纤维体积掺量(%);L 为秸秆纤维长度(取最大值)(mm);B 为水灰比;t 为碳化时间(d)。

通过模型计算各组试件28 d 碳化深度值,并得到与28 d 碳化深度实际测量值的比值,如表5 所示。碳化深度计算值与实测值的比值平均为1.020 8,标准差0.056 1。离散系数0.054 9。考虑混凝土浇筑、养护和测量误差等因素的影响,碳化深度实测值与计算值之间会存在一定偏差[24],结果显示离散系数接近0.05,说明预测模型基本可以用于工程实际。

表5 试件28 d 碳化深度计算值与实测值Table 5 Calculated value and measured value of 28 d carbonation depth