废纸制浆造纸生产工艺和设备的优化与创新路径思考

*张克英

(山东省临沂市郯城经济开发区管委会 山东 276100)

引言

自2017年,我国针对外国废纸的进口政策逐步收紧,降低了造纸企业的配额比,到2021年,国家已经全面禁止废纸进口。从造纸工艺而言,将废纸进行回收再利用,是大部分企业的生产基准,但是受限于原材料价格的不断攀升,间接影响着行业上下游的产业经济,为打破行业发展中所面临的困境,造纸企业必须肩负起技术创新、管理创新、工艺创新的重任,积极响应国家的号召,稳固资金产业链条。本文则是针对废纸制浆造纸生产工艺和设备的优化及其创新进行探讨,仅供参考。

1.废纸原料的相关概述

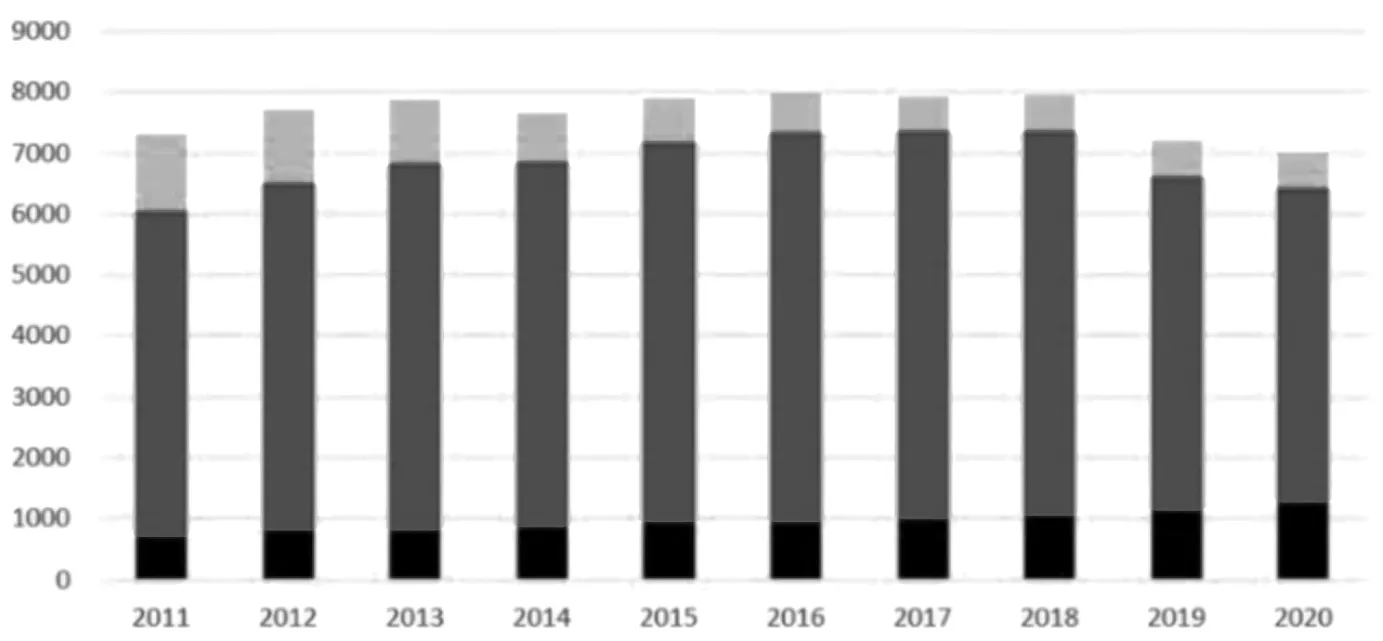

废纸作为造纸业的主要原料,部分发达国家造纸原料中木浆占比高达89%,我国受限于森林资源短缺,木材市场分化严重,削减了造纸行业中成熟木材的投入比。《中国造纸工业可持续发展白皮书》中指出,在2018年我国造纸原料中木浆占比约为35%,其中以废纸为原料的浆料约占52%,伴随着固废进口条例的下达,近两年来废纸进口量极具下滑。如图1所示,为2011年到2020年我国纸浆产量。

图1 2011年到2020年我国纸浆产量(代表非木浆;代表废纸浆;代表木浆。单位为万吨)

(1)废纸原料

废纸原料分类是将废纸进行分类处理,便于集成化管理,另一方面,则是由于不同国家对纸张制作工艺存在差异性,使得分类参数具有差异性。例如:高级废纸、旧新闻纸张、包装纸张以及混合型纸张等。在“禁废令”下达之前,我国是最大的废纸进口国,年进口量占据世界可供出口量的30%,我国在内需与进口的双重导向下,满足了国家发展对纸质原料的需求。但是在2017年,国家颁布限废政策之后,政策机制的收紧,降低外废的进口量,国家进口量呈现出断层式下滑,由2011年的2728万吨、2012年的3307万吨、2013年的2924万吨,到2017年的2572万吨,最后到2018年的1706万吨、2019年的1036万吨、2020年的675万吨,纸张原料中废纸制浆进口量的下滑,真正将压力转移到内部制造业身上。对于纸张制造类产业而言,要想保证原材料不变的前提下,实现增益型的收益,必须加强对生产工艺、生产设备的优化及更新,真正打破依赖进口的困境,实现自给自足,为国家发展奠定坚实基础。

(2)废纸原料的筛选

传统废纸原料筛选工序中,人工拣选废纸原料处理的第一道工序。人们在拣选过程中,利用肉眼观察废纸中混入的固体杂质,例如塑料制品、金属制品等,避免不合格的废纸原料流入到生产线中。从纸张生产角度而言,废纸原料的有效性筛选,可保证废纸生产线的安全运行,避免硬质类杂质对设备造成损毁,同时可起到提升纸张制作质量的效果。伴随着国家纸质需求的不断增加,传统人工操作的形式,俨然无法满足高强度的工作需求,且大量的人工将加大成本损耗量,降低企业的经济收益。对此,造纸企业开始引入先进的生产体系,例如:碎浆机、筛浆机等设备,通过自动化、智能化的操作,可以有效提高工作效率,规避人员操作中存在的误差问题,极大提高工作精度与效率。

2.废纸制浆造纸生产工艺和设备的优化与创新研究

(1)利用低层次废纸生产高品质纸张的工艺

①纸张特性

传统纸张产品多采用废纸脱墨漂白浆加工静电复印纸以及书写纸张等,此类产品在初始生产时,被称为“环保纸”,占据国内外的主要市场,甚至在部分发达国家,此类纸张的经销可以得到减免税负的优惠。此类纸张在生产过程中采用的再生浆成本,要远低于商品浆成本,这也造成市场呈现出供不应求的局面。

②高品质纸张的再生产

在纸张市场的定向转变下,部分企业逐渐将高品质造纸技术及设备进行优化处理,利用低层次废纸生产出高品质的文化用纸以及特种纸张。经过不断的实践表明,我国造纸类企业已经研发出相对应的生产线,充分认证着前期设计思路的精确性,为后期生产加工提供指导建议。高品质纸张的再生产完全采用了书本纸、杂志纸等,除非是特别规格的特种纸张,其余均可实现100%的废纸生产,满足市场需求。

③废纸浆技术参数

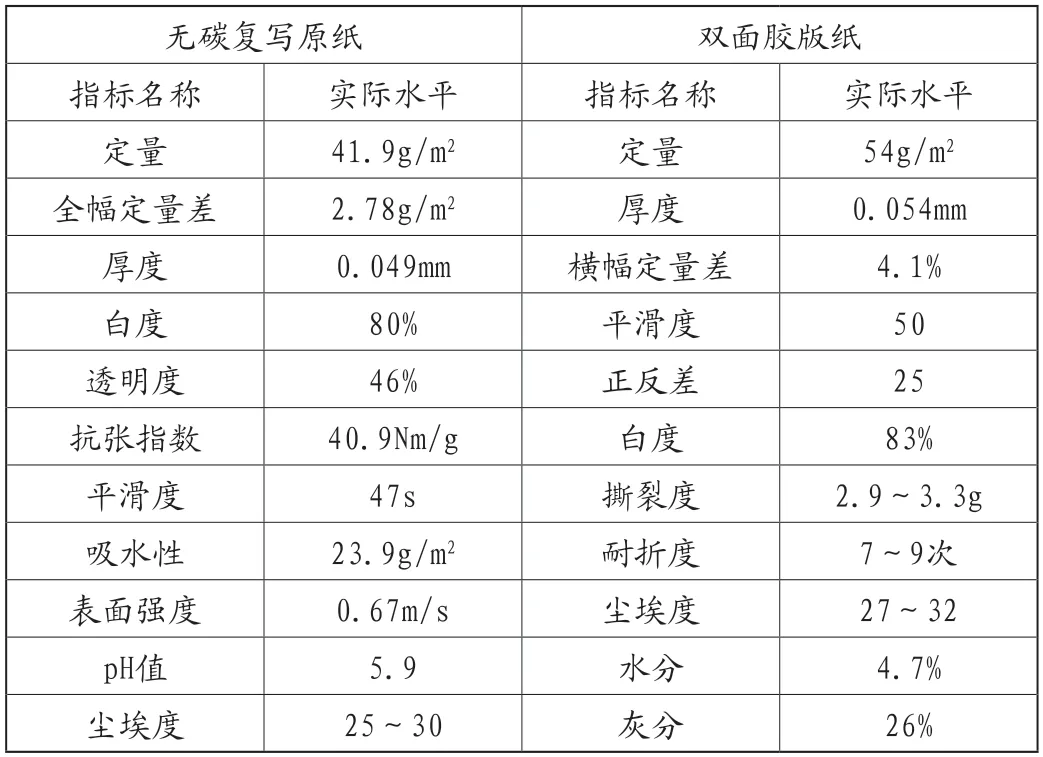

废纸浆主要是在废纸原料的基础上制备而成的,一吨废纸浆需要1.5~1.55t废纸、20~22m3的工业水、煤气消耗量为0.45~0.75t、电量消耗在220~260kW·h。废纸浆质量标准白度在80%~86%,叩解度在35~37SR,湿度为2.5~2.9g。成品纸物理指标是按照不同类型的纸张参数来决定的,因为在成品制作过程中,纸张用途直接决定着产品的生产参数以及后期的销售市场,如表1所示,为无碳复写原纸与双面胶版纸的质量指标。

表1 两种纸张的参数对比

(2)生产工艺

本文以废纸脱墨浆生产无碳复写原纸工艺为例,具体流程如下。

已挑拣的废纸经由链板输送机传输到两台并联的高浓度水力碎浆机设备中,由圆筒筛过滤废纸浆体中存在的杂质,将浆体输送到一号浆池中,由泵机设备进行高浓度除渣处理,浆体流入到压力孔筛进行跳筛过滤,二次过滤杂质。此时经过二次过滤的浆体输送到二号浆池中,在输送泵的作用下,浆体经过一段、二段浓度过滤处理,在压力缝筛中进行二段压力处理,得出的浆体在浮选脱墨机中进行处理,并将处理后的浆体输送到三号浆池中。在三号浆池中,经过旋筒压力缝筛、浮选脱墨机、高速洗浆机,得到的最终浆体流入到成浆池中,进行复写纸的成品处理。

(3)生产工艺优化途径

本次纸张生产工艺,是以无碳复写纸原纸为例,其中废纸制浆占据的比值达到90%,其余为漂白浆。经过不断的实践证明,传统制浆造纸工艺所产生的消耗比较高,在电能、水能等方面具有高消耗特点,且在生产过程中,将产生一定的污染问题,一定程度上增加了企业运行负担。

在对生产工艺进行优化处理时,主要从去除胶黏物、节约电能、节约浆体等方面进行优化,真正达到节能化、无污染化的生产,提高系统运行效率,制备出高品质的纸张。

①去除胶黏物

在进行技术创新时,考虑到去除胶黏物设备的工作属性,借鉴了国外热分散体系,保证在胶黏物体产生的过程中,可以达到全过程的检索,有效规避粘合物的粘连问题,提高设备运行效率。本次流程设计期间,是按照不同阶段的生产工艺,采取相对应的处理工序,并将此类工序与设备相结合,得到综合性的处理效果。例如在人工筛选阶段、碎浆阶段、杂质清除阶段、除砂阶段、压力筛选阶段、低浓度过滤阶段等,可以真正实现过程性处理,并可保证不同类别处理中不会产生相互干扰。在阶段性的去除工艺中,胶黏物在工序中产生时,可及时得到清理,不会产生胶黏物积累的问题。经过不断的实践验证,生产工序在长时间运行下,仍可实现高精度生产,有效规避在生产过程中产生的胶黏物问题。例如在压力缝筛环节,将缝隙宽度设置为0.14mm,即便是在此阶段产生胶黏物,也可有效过滤设备外部,防止产生堵塞的问题。此外,在对设备进行优化时,技术人员注重除渣处理,在三个浆池中,重新设定了高浓度除渣器的运行参数,提高固体废物的监测及排除效果。在温度控制方面,本次优化也逐步凸显出温度精细化控制,通过调节碎浆温度,降低温度下限,这样在后续生产加工过程中,可以有效抑制胶黏物的产生。因为在生产加工过程中,胶黏物密度与温度升呈现出正比的关系,当降低碎浆温度时,则可有效提高胶黏物的密度,令胶黏物在水中下沉,然后在除砂器中将该工序中产生的胶黏物进行全部清理。此外,低温碎浆还可适当降低胶黏物的弹性值,在缝筛工序中,可以随着浆体一同进入到滤网中,得以筛除处理,提高浆体浓度。

②节约电能

废纸制浆造纸生产链中需要多类生产工序、设备等完成繁杂的工艺处理。此过程中,输送机、泵机、压力机、存储设备等长时间工作,将消耗大量的电能,其产生的消耗将降低企业的运行收益。对此,在进行具体设计时,应充分利用到节能减排理念,分析出阶段性施工对整个生产成本起到的作用,达到降损增益的效果。本文在具体设定过程中,则是针对生产工序中的核心设备进行优化处理,将浮选脱墨机的核心部件进行优化处理,这样在实际规划过程中,整机的装载量与消耗量将得到大幅度优化,且实际脱墨效率将提高15%,同时也可降低上下联动机器的动力支撑需求。在工序优化阶段,则是直接进行动能的再利用,例如:在压力缝筛工序中,设备完成工序之后,将产生多余动能,原有设备则是此类动能闲置,而此次优化的动能二次利用,则是直接将浆料工序后的动能进行利用,有效避免了泵机的运行或降低泵机的荷载量,在一定程度上达到节约的效果。

③节约浆体

利用废纸制浆过程中,繁杂的工序增加了浆体的损耗量,且在生产过程中,工序所产生的污染量也在逐步累积,令企业不得不额外支出相应的除污费用。在对此类问题进行优化处理时,则是针对整个生产流程中的水体进行封闭式循环处理。本文采用三回路封闭循环处理,利用水体循环利用,保证在不同阶段浆体处理中可以实现集中处理,有效降低降水的耗损量,同时也可对水体中浆料以及化学品进行二次回收处理,这样可避免出现二次干扰的问题,降低成本投入,达到降损增益的效果。

④印刷废水回用处理工艺

第一,回用处理系统。利用废纸进行制浆造纸中其所产生的废水,在回收期间需要按照不同的废水污染指标进行规范化处理,然后依据实际操作工序,设定出相对应的循环处理装置,保证废水的产生与再利用,可以达到一个能量层面的守恒,降低资源的消耗。对此,在实际废水处理中,则需要针对不同废水类型设定出相对应的回收基准,保障废水回收与再利用,可以真正发挥出相对应的价值。

通常情况而言,在利用废纸制浆造纸时期所产生的废水大多包含有机物以及悬浮物,为避免此类废水所产生的污染,则需要对循环中的废水进行过滤以及降解处理,确保水体达到排放以及使用基准。以往的回收工艺,大多数是采用絮凝过滤以及生化处理为主,将格栅设备、换热、初沉、中和、二沉设备以及反渗透膜系统等将废水中的杂质进行处理,降解废水中的高分子化合物。

在废水处理过程中,由于废纸之中所含有的固体废物,将加大沸水中污泥、高氮磷元素的含量,此类污染问题将对机械设备中的金属组件造成一定的损耗。对此,则采用水藻与微生物香混合的废水处理工艺,降低废水中的营养物质,真正削减经济损耗,提高资源集中的优势。但是此类技术在实际应用过程中,无法针对大容量的循环性的废水进行范围性处理,造成技术投入与产出不成正比的问题。

在对工艺流程进行分析时,造纸厂制浆生产线所利用的废水回用系统是直接与整个制浆生产体系相对接的,这样在浆体所产生的废水及时排放到废水活用系统之中,此过程中需要利用泵体以及过滤器将废水进行传送处理,保证制浆生产线运行的持续性。在实际生产中废水处理则需要将过滤器连接到整个废水处理前端,利用PAC药剂对废水中的微生物以及各类杂质进行絮凝处理,确保废水中存在的悬浮物以及各类有机杂质产生沉淀,下沉到废水的底部,最后利用过滤器将此类具有高密度的进行排除,有效降低废水中的污染含量,同时也可避免整个系统运行中出现堵塞的问题。经过多道处理后,废水中所存在的有害物质将缩减到一定的范畴,利用生物膜技术以及渗透技术,将废水中存在的生物有机分子进行吸附处理,最后得到更为纯净的废水。在对废水进行二次过滤时,则需要采用超滤系统结合反渗透工艺,确保废水处理后所达到的指标是符合回用基准的,再对其进行降解处理,将上述工序中存在的高分子化合物进行降解,并采用相应的真菌处理方案进行生物处理,通过循环性的处理工艺,令废水达到回收再利用的指标。

第二,回收处理效果。废纸制浆造纸工序中所产生的废水具有高污染性,但是从经济角度而言,废水的循环利用则可以有效降低企业的经济成本,且整套循环系统与生产系统的对接,可以有效提高工作效率。上文我们所讲述的回收处理工艺优化,则是针对废水中所存在的一系列杂质进行过滤以及沉淀处理,保证废水回收是可以达到再利用的指标。在实际生产过程中,废纸制浆造纸生产中的废水中氯离子的浓度达到1000mg/L,如果未能降低废水中此类元素的数值,则极有可能在后续生产中令此类废水无法达到再利用的指标,对此则需要进行前期检测升级,对水体进行多维度分析,确保每一类检测数值之间的偏差不会产生较大的波动。只有这样,才可以保证出水水质含量的稳定性,利用上述回收处理工艺进行优化时,每一升中氯离子的含量由1000mg降到55~58mg左右,废水杂质含量基本达到再利用的指标。为确保在实际生产过程中不同杂质参数是符合再利用基准时,则对水体中的重金属元素以及水质电导率进行分别检测,最终获得废水处理指标是符合TSD标准的,此外,利用反渗透过滤系统可以对废水中电导率产生一定的抑制,主要原因是由于膜性能中的反渗透原理可以有效去除废水中的盐,降低废水中氯离子的含量,提高废水处理的效率。

3.结语

综上所述,纸质产品在生产制作过程中,需要消耗一定的木质材料,在国家可持续战略以及禁废令的推进下,纸质资源的回收再利用则成为制造产业发展的基础。为此,在后续发展过程中,纸质企业必须肩负起相应的责任,深入分析出不同条件下,造纸技术与管理理念对造纸企业发展的重要性,打造出更为完整的生产格局。