某型压气机的S2流面静叶调节优化

孙鑫宇,王英锋,李劭怡

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

航空发动机的设计与优化一直是航空发动机研究的重点。近年来,随着CFD技术的发展和计算机性能的提升,可以通过运用软件计算结合实验的方法进行研究,从而减少了成本[1-2]。当前对CFD的主要应用集中在压气机优化及流场分析、压气机气动特性分析等方面[3-7]。压气机气动设计优化体系经历了从一维设计、二维设计,再到三维设计的发展过程[8]。气动优化结合CFD技术在压气机设计过程中起到了重要的作用[9]。

压气机的内部流动十分复杂,不仅是非定常的,而且具有边界层的作用。描述压气机的内部流动,通常需要假定:1)气体在压气机中的流动是定常的;2)气体在压气机内的流动是绝热的;3)忽略计算面的黏性力,但考虑黏性力对气流参数的影响;4)流场不存在激波间断面[10]。

为了简化求解叶轮机械的三维问题,1952年,吴仲华教授提出了S1、S2流面理论,将三维流场分解为一维与二维计算,为三维流场计算与CFD的发展提供了理论基础。 20世纪60年代以后,这一理论被广泛应用于压气机、燃气轮机、透平等叶轮机械的设计优化与流场计算分析。

基于某一工况设计的压气机,需要具有在其他转速与工况下快速响应的能力。因此,对压气机的工作特性进行优化,也是当前较为热门的压气机研究方向。常用的方法包括级间放气、静叶调节、可变通道面积、多转子等方法。在这些扩稳方法中,对于针对某些特定工况设计的轴流压气机,需要在流场发生变化时具有快速调节的能力。静叶调节作为扩大压气机稳定范围十分有效且经济的手段,研究静叶调节对轴流压气机性能的影响是至关重要的[11-13]。

因此,本文基于某型三级压气机,结合一维、二维和三维计算,并以S2流面计算为主,对压气机各级径向特性参数分布进行优化。分别对压气机的各级总体参数和沿径向参数进行计算与分析,并结合分析结果进行静叶调节,对静叶调节前后的结果进行分析与比较[14-15],从而提出一种结合部件匹配的静叶调节优化方法。

1 压气机模型设计

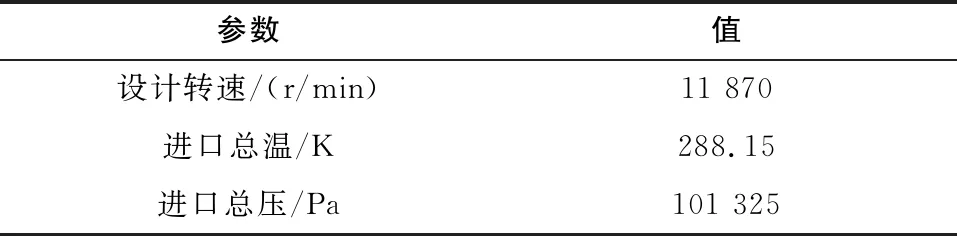

如图1所示的三级压气机模型,共有6排叶片,各级静叶均可独立调节。为研究压气机在不同转速下、工况下的工作性能,取多组换算转速值。表1为设计状态下压气机工作时的参数列表。

图1 三级压气机模型

表1 压气机设计状态工作参数

2 研究方法

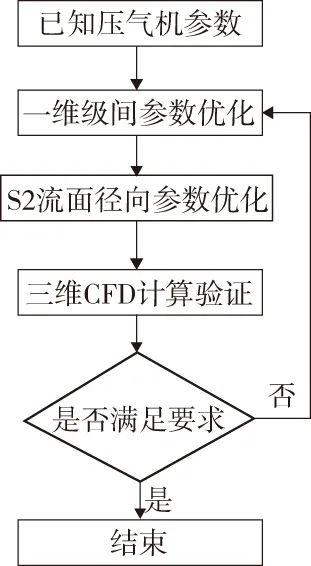

本文提出的静叶调节优化方法结合了一维总体参数计算、二维沿径向各级参数计算、三维CFD数值模拟流场计算验证,结合流量平衡规律和部件匹配规律,参考了常用的压气机设计与优化方法,并基于多组压气机计算与优化结果,提出了结合多种约束调节的静叶调节优化方法,如图2所示。

图2 静叶调节优化方案流程图

1)一维计算在这一整体优化过程中有着重要的作用。基于Matlab软件编写程序,计算多级轴流压气机一维气动参数,基于各级的设计参数和给定的进出口参数,计算各级转静子进出口截面平均半径上的参数;由上述各级的参数计算得出单级的级特性。在得到单级特性结果后,从前向后逐级叠加计算出全台压气机的总特性[16]。通过对一维特性的分析,可以对压气机的各级参数分布情况有初步的了解,并为后面的S2与三维计算和静叶调节方案提供依据。

2)S2流面计算与优化。基于一维计算结果,结合压气机几何参数,计算出压气机沿径向的参数分布。通过对径向流场参数分布的进一步分析,初步得出压气机静叶调节方案,并重复一维与二维计算过程,对结果进行分析,直到优化结果满足优化设计要求[17]。

3)三维CFD数值计算验证。对经过一维与二维计算及静叶调节的压气机进行建模,对优化前后的多级轴流压气机性能以及流场特性进行验算并比较与分析。结合一维与二维计算的优化结果,运用模拟软件计算压气机在静叶调节前后的工作特性以及压气机与涡轮共同工作特性的变化[18]。三维计算通过NUMECA系列软件的Fine模块,采用k-ε模型求出定常解,转捩模型运用AGS模型。同时采用多重网格法等加速计算收敛。

计算中边界条件给定如下:进口给定总温、总压,出口给定静压、轴向进气。计算取多组换算转速值,并结合共同工作规律计算压气机涡轮共同工作的共同工作特性线。

3 压气机特性计算结果及分析

对原型压气机取多组折合转速值。对每一折合转速值取多组工作点,结合压气机几何数据,输入一维程序计算得出总体参数及各级间参数。通过对一维计算结果进行整理,可以得到通用特性线。对该压气机的一维级间特性进行计算,各级转子的做功能力影响压气机整体特性。

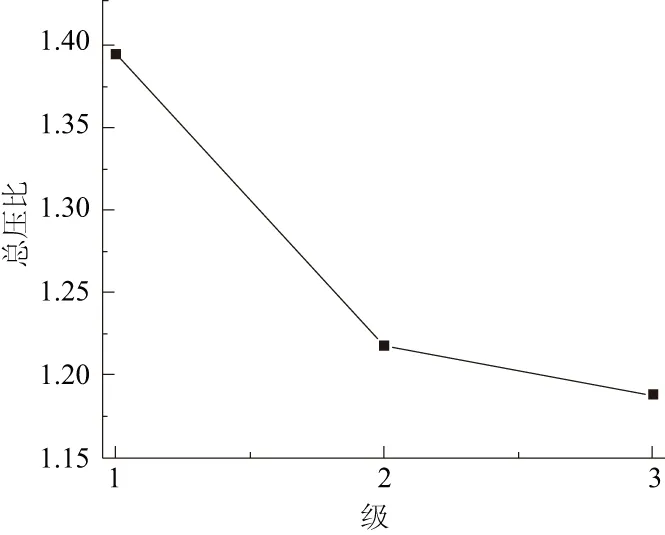

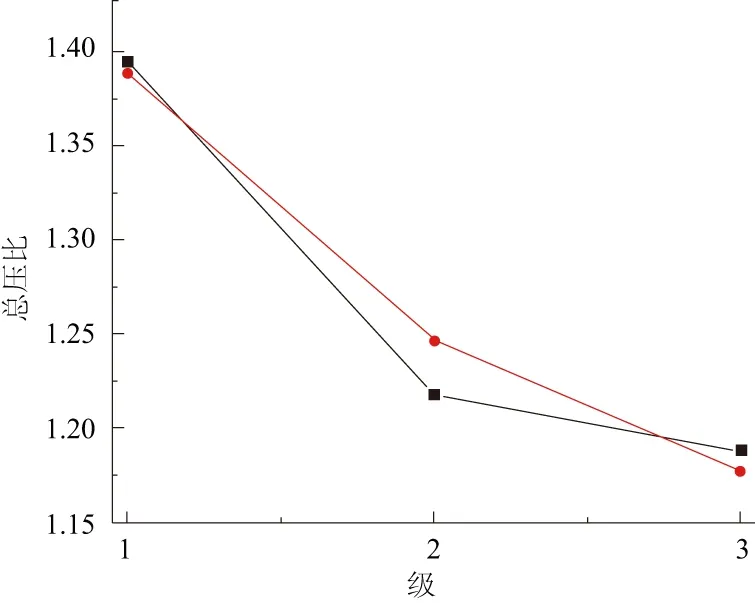

图3为一维计算压气机各级的总压分布。在压气机中,转子转动推动气流,对气流做功,增加气流的总压。由图可得,气流在经过第一级叶片时有较高的压比,说明第一级做功量较大,可以通过静叶调节优化提高后面级的做功量。且后面级压比与前面级相比明显较低,说明压气机做功分布不均匀,既影响压气机整体的做功能力,也影响压气机的稳定裕度。

图3 静叶调节前各级转子总压比分布曲线

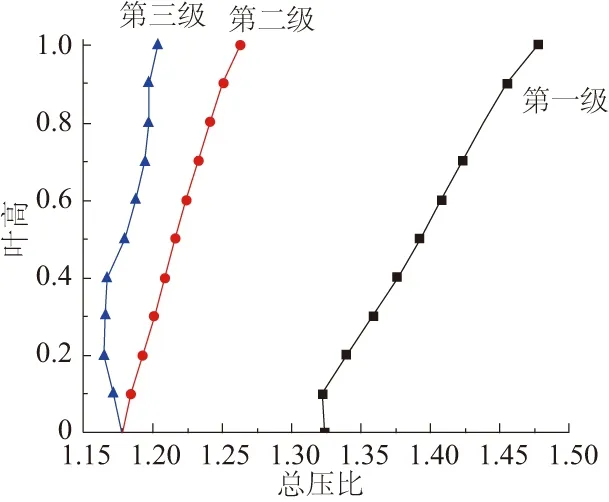

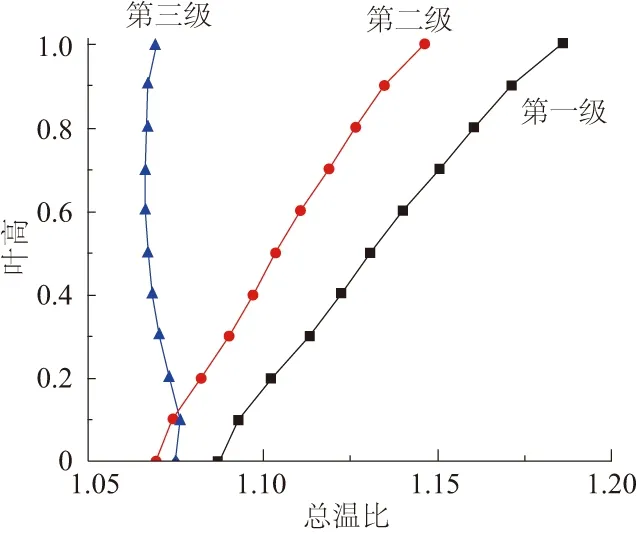

对压气机叶片S2流面特性进行分析,见图4、图5。主要分析各级转子沿径向的载荷分布。这些参数主要反映压气机各级叶片的做功能力。各级转子叶片总压沿径向逐渐提高,在叶尖处最高。沿轴向前面级作功能力明显高于后面级,与总压比分布相对应。可以尝试通过静叶调节方法,改善压气机叶片的载荷分布,从而改善压气机的工作状态。

图4 调节前各级转子沿径向总压比分布曲线

图5 调节前各级转子沿径向总温比分布曲线

4 静叶调节压气机计算结果及分析

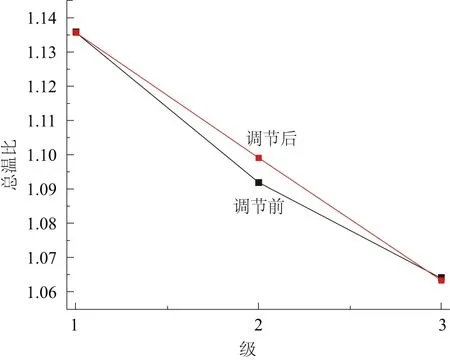

通过对压气机一维、二维流场参数的计算分析,对压气机进行静叶调节优化,通过对比确定了最佳的静叶调节方案。对静叶调节后的压气机进行一维计算,可以得出其转子进口相对气流角、级总压分布等参数。与静叶调节前的压气机参数对比:经过静叶调节,压气机的一维特性得到了优化;第二级压比得到了一定提高。由图6可得,通过静叶调节,第二级的压比增加,说明静叶调节改善了压气机沿径向的载荷分布,压气机的一维特性得到优化,使总体压比增加。不仅提高了总体压比,也降低了第三级通过静叶导致的总压损失。图7为静叶调节前后的转子进口总温比比较。经过静叶调节,第二级转子的总温比都有一定程度的提升。说明经过静叶调节,使压气机具有更好的载荷分布,提高压气机的裕度。

图6 调节前后各级压力分布曲线

图7 调节前后各级转子进口总温比

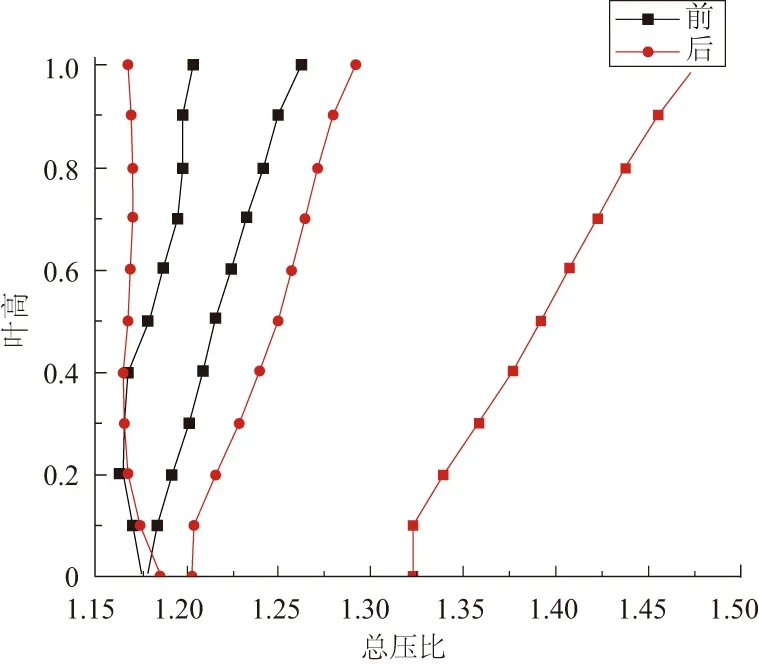

对静叶调节前后的S2流面特性与静叶调节前进行分析。见图8、图9。图8为静叶调节前后各级转子沿径向的总压比分布对比图。由图可得,经过静叶调节,除第一级转子以外,沿径向压气机各级转子叶片的总压比有一定的变化。第一级转子的总压比没有变化,第二级转子的总压比提高,而第三级转子的总压比均值降低,但总压比分布梯度降低,改善了第三级转子的载荷分布。图9为各级转子沿径向总温比分布。显然,经过静叶调节,各级转子的温升也有一定的变化,经过静叶调节,第二级转子的总温比均值提高,第三级转子的总温比分布也更加合理,可以减少一定的损失。结合图8,沿径向第二、第三级转子总压损失均有明显降低,说明静叶调节不仅提高了各级转子的做功能力,也一定程度减小了损失,从而进一步提高了压气机整体的做功能力与效率。

图8 调节前后各级转子总压比沿径向分布

图9 调节前后各级转子总温比沿径向分布

5 三维计算结果的验证与对比

通过结合压气机的一维、二维计算结果对压气机进行静叶调节优化结果对比分析,可以初步得出,经过静叶调节,压气机的载荷沿轴向与径向的分布得到了一定的优化,且内部流场也可得到一定的改善。但对于压气机整体的工作特性以及各级与径向特性参数分布,需要结合三维CFD计算进行验证。

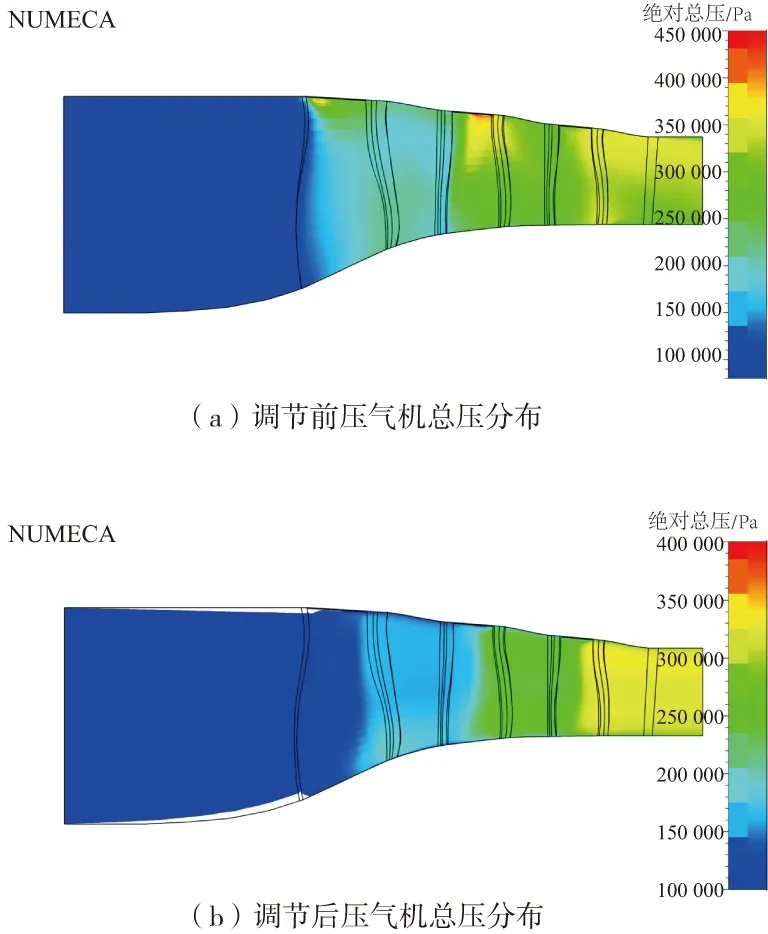

图10显示了静叶调节前后子午面压力分布情况。沿流程,总压不断增加。通过静叶调节,压气机后面级的总压有一定的升高,且压气机的子午面总压分布也得到了优化,第二级转子叶尖处的局部高压区得到了减小,且最后一级的总压分布也有明显的优化。体现了静叶调节对总压分布的优化。

图10 静叶调节前后压气机总压子午面分布

图11显示了改型静叶调节前后压气机沿轴向的总温分布情况。与压力分布相似,总温与静温整体沿流程也是逐级增加。经过静叶调节,第二级转子的总温均值有一定的提升,说明第二级转子的做功能力增强。

图11 静叶调节前后压气机总温分布

6 结语

本文基于压气机的工作规律,结合一维、二维和三维计算方法,通过对三级压气机进行静叶调节优化,并对优化前后的计算结果进行分析比较,得到以下结论:

1)通过一维与二维计算,对压气机静叶进行调节,可以实现静叶调节后稳定裕度提高,提高了其稳定工作范围。通过对压气机的静叶进行调节,并对计算结果运用一维计算进行压气机级进行计算,运用S2流面计算方法进行各级径向参数计算,最后进行三维计算验证,确定了这种基于多种规律的静叶调节方法可以改善压气机在近失速点的流场参数分布。

2)本文中提出的静叶调节优化方法,对压气机的单级特性、总体特性均进行了一定程度的优化,提高了压气机的做功能力,对航空发动机整体优化的分析计算具有一定的实际应用价值。

3)通过文中对压气机的基于S2流面计算的参数分析及优化,为静叶调节优化方法提供了一定的思路。结合优化算法、神经网格等方案对压气机进行进一步精确的优化,可以进一步提高计算精度并得到更加可靠的优化结果。