阳江抽水蓄能电站高压隧洞渗流场及渗透稳定性研究

刘普胜,陈锴锟,李博勇,李俊清,冯 城

(1. 广东省水利电力勘测设计研究院有限公司,广东 广州 510635;2. 武汉大学 水资源与水电工程科学国家重点实验室,湖北 武汉 430072;3. 武汉大学 水工岩石力学教育部重点实验室,湖北 武汉 430072)

抽水蓄能电站作为保障电力系统安全稳定运行的特殊电源及最环保、能量转换效率最高、最具经济性大规模开发的储能设施,其开发建设被列入了水电发展“十三五”规划的十大重点任务之一[1]。目前,我国抽水蓄能电站建设已进入全面发力阶段,以满足我国的电力需求[2]。

随着我国抽水蓄能电站的兴建,作为水工建筑物引水系统重要组成部分的压力隧洞。正向“洞线长、洞径大、埋藏深”的方向发展[3],同时隧洞围岩和岔管区承受较高的压力水头,如天荒坪抽水蓄能电站压力隧洞承受最大静水头为680 m,动水头超过800 m[4];惠州抽水蓄能电站和宝泉抽水蓄能电站承受静水头均超过600 m[5-6]。目前高水头大直径压力隧洞采用的衬砌型式主要有钢板衬砌和钢筋混凝土衬砌两种。与钢板衬砌压力隧洞相比,钢筋混凝土衬砌压力隧洞能充分发挥围岩承载力,具有投资少、施工方便、工程量小等优势,有明显的技术经济性,其缺点是混凝土衬砌在高水头作用下往往难以避免地产生开裂,多座抽水蓄能电站钢筋混凝土压力隧洞在充水后都发生了不同程度的内水外渗现象[7-10],导致水量损失的同时还有渗透失稳的风险。尽管采用透水衬砌设计已成为当今水工隧洞设计的主流理念[11],但高水头钢筋混凝土压力隧洞的渗漏和渗透失稳风险需要得到足够重视。

阳江抽水蓄能电站总装机规模2400 MW,压力隧洞采用钢筋混凝土衬砌,静水头高达799 m,最大动水压力1108 m,远高于国内已建和在建的其他蓄能电站,在国际上也处于前列。本文拟对本工程超高水头情况下采用混凝土衬砌的安全性以及防渗排水系统的有效性进行评估复核,运用有限元计算方法,对运行期高压隧洞区域内水外渗进行精细模拟,重点研究了高压隧洞区的渗流场特征、内水外渗量、水力劈裂风险以及渗透稳定性,并进行了参数敏感性分析。

1 渗流分析理论

根据达西定律和水流连续性方程,稳定渗流控制微分方程为:

(1)

式中,h—水头;kij—渗透张量。

式(1)需满足如下边界条件:

水头边界条件:

(2)

流量边界条件:

(3)

式中,qn—流量边界Γq上的已知流量;nj—边界上的单位外法线向量。

出渗面边界条件:

(4)

式中,Γs—潜在出渗边界。

自由面边界条件:

h=z,qn=0(on Γf)

(5)

式中,Γf—自由面边界。

针对三维渗流计算分析问题,有限元数值分析方法得到了广泛应用[12]。为了对上述稳定渗流问题进行有限元计算,陈益峰等[13]提出自适应的罚Heaviside函数对Signorini型变分不等式方法进行了改进,并结合排水子结构方法提出含复杂渗控结构的渗流分析SVA方法[14]。其中,变分不等式法用于确定渗流出渗点和自由面的位置,克服出渗点的奇异性;自适应罚Heaviside函数则用于消除数值不稳定性和网格依赖性;排水子结构法用于模拟数量庞大,结构精细的排水孔幕的渗流行为,简化有限元建模。该方法在一系列工程的渗流分析中得到应用,解决了诸多难题。

2 计算模型与计算条件

2.1 有限元模型

根据阳江抽水蓄能电站工程地质和水文地质资料以及枢纽布置方案,建立了反映地质条件、引水输水系统、地下厂房和防渗排水系统的精细三维有限元模型。有限元模型上游侧边界位于上水库外围,整个计算模型上下游边界相距约4000 m,东西侧边界由高压岔管为起点向东西两侧各延伸约750 m,模型底部高程为-300 m。模型采用六面体等参单元和部分退化的四面体单元剖分,共包括单元207.5万个,节点64.4万个,模拟的防渗帷幕面积约62384.9 m2,排水孔894根。三维有限元模型及网格划分如图1所示,模型整体如图1(a)所示,高压隧洞、钢支管以及防渗排水系统如图1(b)所示,关键断层如图1(c)所示。

图1 三维有限元模型及网格划分

2.2 边界条件

计算所取边界条件如下:

(1)上下游库水淹没区取定水头边界,水位分别为上下库正常蓄水位773.7 m和103.7 m;东西两侧(平行于引水发电系统)边界条件由初始渗流场反演结果获得。

(2)运行工况下,引水高压隧洞混凝土衬砌部分取定水头边界,水头为上游水位773.7 m;引水钢支管为钢板衬砌,因此取为隔水边界。

(3)底部边界取隔水边界,模型上表面除库水淹没区之外区域,各洞室内壁、廊道内壁以及排水孔幕内壁均设为Signorini潜在溢出边界。

2.3 计算参数

表1 各材料渗透系数 单位:cm/s

3 渗流场和渗透稳定分析

3.1 水头分布特征

高压隧洞纵剖面等水头线分布如图2所示。从图2中可以看出,高压隧洞区域渗流自由面在防渗帷幕、岔管排水孔作用下显著下降,在厂房排水结构的作用下进一步下降。地下厂房大部分位于地下水位以下,但其水头值均在零值附近,渗透压力很小。以上现象皆表明各廊道及排水孔排水降压效果显著。从图2中还可以看出,高压隧洞洞周水头从洞内边缘向外依次降低,隧洞周围水头等值线分布密集,离隧洞较远处水头线较为稀疏,表明隧洞内的高压水向围岩中渗透,并且在洞周衬砌和固结灌浆的作用下,渗透压力迅速下降。

图2 高压隧洞纵剖面等水头线分布图(单位:m)

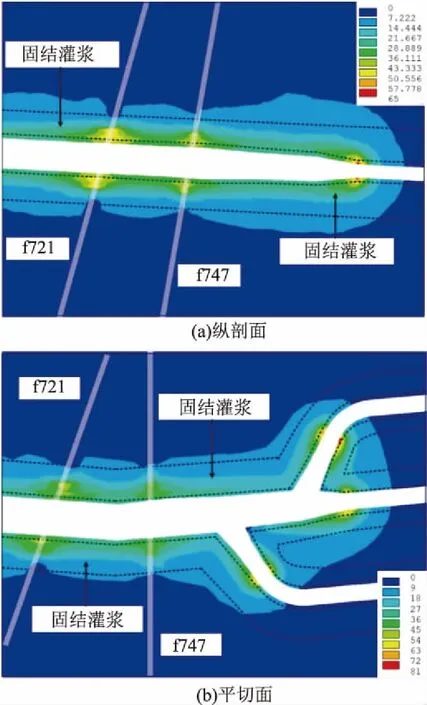

为了更直观精细地看到衬砌和固结灌浆的效果,各剖面高压隧洞周围的压力水头分布细部图如图3所示。从图3中可以看出,高压隧洞内约800 m静水头经过衬砌后减小22~44m,经过6m固结灌浆之后水头减小156~178 m。另外,断层及其影响带渗透性强,在不做处理的情况下,是高压隧洞内水外渗的优势通道。而图3中水头线在断层处明显向内凹,说明在距离隧洞相同距离处,断层水压力值削减更快,表明断层处衬砌和固结灌浆截断了内水通过断层外渗的通道,起到了显著的防渗作用;同时,在断层穿越高压隧洞部位,水压力的削减主要通过灌浆圈实现,反映了在采用混凝土衬砌时固结灌浆的重要性。

图3 高压隧洞周围压力水头分布细部图

3.2 渗漏量分析

各廊道洞室的渗流量见表2(负值代表流出,正值代表流入),其中高压隧洞下平段渗流量为17.17 L/s,说明在衬砌和固结灌浆的作用下,隧洞的内水外渗得到有效控制;厂房洞室的渗流量仅为2.91L/s,说明在岔管和厂房周围排水设施联合作用下,厂房洞室无较大渗漏问题。

表2 各廊道洞室渗漏量 单位:L/s

3.3 围岩水力劈裂风险性校核

目前国内水工高压隧洞设计的主要依据是最小覆盖层准则和最小主应力准则。最小覆盖层准则的原理是保证隧洞上覆岩体重量不小于洞内水压力;最小主应力准则的原理是要求不衬砌高压隧洞沿线任一点的围岩最小主应力σ3大于该点洞内静水压力,并有1.2~1.3倍的安全系数[15]。

根据SL279—2016《水工隧洞设计规范》[16],最小覆盖层准则公式为:

(6)

式中,CRM—岩体最小覆盖深度,m;hs—洞内静水压力水头,m;γw—水的重度,N/m3;γR—岩体重度,N/m3;α—河谷岸边边坡倾角,(°),α>60°时取α=60°;F—经验系数,一般取1.30~1.50。在正常运行工况下,高压隧洞的静水压力水头为799 m,水的重度为10 kN/m3,岩体重度取27 kN/m3,α取30°,F取1.3,计算可得岩体最小覆盖深度为444.22m。高压岔管埋深505~530 m,而高压隧洞埋深则更大,表明高压隧洞和岔管满足最小覆盖厚度准则。

可研阶段对高压隧洞附近钻孔进行了现场地应力测试,测试成果见表3。测量结果表明,高压隧洞区初始应力场最小主应力水平在8.86~14.21MPa之间。由于高压隧洞区最小主应力大于最大内水压力8 MPa,满足初始应力场最小主应力准则。

表3 高压隧洞附近钻孔地应力测试成果表

考虑到断层处应力相比围岩水平较低,同时考虑一定的安全裕度,为防止发生水力劈裂,本文选取最小主应力的最小值8.86MPa做一定的折减,将高压隧洞周围裂隙岩体最小主应力折减20%,关键断层折减30%,绘制高压隧洞围岩最小主应力与水压力差值的云图,其中最小主应力与水压力差值小于零(即有可能发生水力劈裂)的区域如图4所示。由图4可见,考虑地应力折减,隧洞岔管围岩可能发生水力劈裂的范围很小,在竖直方向上(纵剖面)可能劈裂的最大范围为离洞周2.6~5.3m,在水平方向上(平切面)可能劈裂的最大范围为离洞周3.8~5.9 m。固结灌浆的入岩深度为6m,说明即使考虑测得最小主应力的最小值并进行折减,可能发生水力劈裂的范围仍在围岩灌浆圈以内,在固结灌浆保证施工质量、浆液填充了主要裂隙的前提下,发生水力劈裂的可能性不大。断层处可能发生水力劈裂的范围比周围岩体大,应利用水泥灌浆及化学灌浆对隧洞关键断层进行处理。

图4 高压隧洞和钢支管水力劈裂可能发生区域图

3.4 渗透稳定性评价

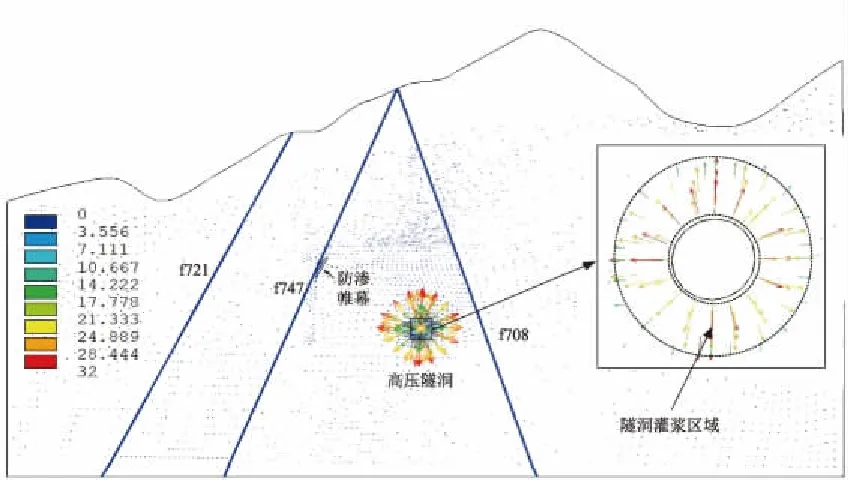

高压隧洞和钢支管渗透坡降数值分布云图如图5所示。由图5可知,由于内水外渗的作用,高压隧洞渗透坡降数值由内壁向外逐渐降低。高压隧洞围岩及衬砌承受渗透坡降均较大,最大坡降出现在混凝土岔管与钢支管相接的衬砌处,最大值为81。因此在高压岔管和钢支管衔接处附近应加强固结灌浆,并确保灌浆质量,防止发生渗透破坏。钢支管以及离隧洞较远的部位渗透坡降均很小,满足渗透稳定性要求。

图5 高压隧洞和钢支管渗透坡降分布云图

从图5中还可以看出,高压隧洞在断层穿过的部位渗透坡降明显比周围岩体大,由于断层结构软弱,较易发生渗透破坏,以断层f751为例开展渗透稳定性分析,图6为断层f751中心剖面的渗透坡降矢量图。由图6可知,穿过高压隧洞的断层f751的渗透坡降矢量沿洞壁向四周发散,最大坡降均出现在高压隧洞衬砌外围固结灌浆圈内,最大值为32,若不设灌浆极易发生渗透破坏,再次证明了需要确保断层处固结灌浆的施工质量,必要时可采用化学灌浆处理。在断层灌浆圈以外渗透坡降皆小于3.5,满足渗透稳定性要求。

图6 断层f751中心剖面渗透坡降图

4 敏感性分析

4.1 围岩与固结灌浆渗透系数敏感性分析

由于岩体渗透系数取值具有一定不确定性,需要对其进行敏感性分析。压水试验结果表明高压隧洞附近围岩渗透系数在1.35×10-6~9.33×10-6cm/s范围内,据此制定围岩与固结灌浆不同渗透系数组合工况见表5,工况一为偏安全工况,工况二为设计工况(即取表1中参数),工况三是较不利工况。三种工况下高压隧洞横剖面压力水头随高程变化如图7所示。由图7可知,工况二和工况三压力水头差别不大,经过衬砌和固结灌浆后削减约157.8 m,而工况一(偏安全工况)削减186.3m,这说明第4节计算的水头分布有一定的安全裕度。

表5 不同工况下高压隧洞区域渗流量和最大坡降对比

图7 不同工况下高压隧洞横剖面压力水头随高程变化图

三种工况下渗流量和最大坡降值的对比见表6。可以看出高压隧洞内水外渗量和廊道洞室渗流量对围岩和固结灌浆渗透系数很敏感,较不利工况相比于设计工况内水外渗量增大了46.1%,廊道洞室渗流量增大了52.0%。相关抽排措施应该要能满足工况三的要求。

另外,在围岩和固结灌浆渗透系数增大时,高压岔管和钢支管相接灌浆处(钢支管起点处)的最大渗透坡降也增大,依次为75、81和100;而高压隧洞断层(f721和f747)附近灌浆圈内的坡降会减小,依次约为75、54和44。说明围岩和固结灌浆不同的渗透系数组合将影响不同部位的渗透稳定性,为防止渗透破坏,高压隧洞和岔管部位各处的固结灌浆都应能承受100左右的渗透坡降。

表4 高压隧洞围岩和固结灌浆不同渗透系数组合工况 单位:cm/s

4.2 混凝土衬砌不同开裂程度敏感性分析

钢筋混凝土衬砌受自身性质、温度以及高内水压力等因素的影响,会产生开裂,裂缝的出现会引起钢筋混凝土衬砌的渗透性能增强,这也是该工程重点关注的问题。为正确反映钢筋混凝土高压水道在运行期的渗透特性,需要对钢筋混凝土衬砌渗透系数进行敏感性分析。本节考虑未开裂(渗透系数1.0×10-7cm/s)、中等开裂(渗透系数1.0×10-6cm/s)和达到限裂设计(渗透系数1.0×10-5cm/s)三种方案。三种工况下高压隧洞横剖面压力水头随高程变化如图8所示,渗流量和最大坡降对比见表6。

表6 衬砌不同开裂工况下高压隧洞区域渗流量和最大坡降对比

由图8表6可知,当衬砌未开裂时,高压隧洞水压削减极快,约800 m净水头经过衬砌后降低400 m左右,内水外渗量仅为4.15L/s,比设计工况(限裂设计)减小75.8%,但是洞周水力坡降很大,最大值为330;衬砌中等开裂工况的衬砌外水压力介于未开裂工况和限裂设计工况之间,衬砌削减水头152.6m,内水外渗量仅为12.96L/s,比设计工况(限裂设计)减小24.5%,渗透坡降最大值也高达180。尽管这两种计算条件下内水外渗能得到更好的控制,但是在如此高的渗透坡降下,混凝土衬砌很容易发生较大程度开裂,高内水压力由衬砌和围岩联合承载,从工程安全的角度考虑,钢筋混凝土衬砌按照限裂设计是合理的,但是需注意勘察平硐等辅助洞的封堵,以免成为高压水道内水外渗的排出通道。

图8 混凝土衬砌不同工况下高压隧洞横剖面压力水头随高程变化图

5 结论

通过对阳江抽水蓄能电站的高压隧洞内水外渗安全性进行分析复核,得到的主要结论如下:

(1)防渗排水系统排水降压效果明显,高压隧洞衬砌和固结灌浆大幅削减了压力水头,截断了断层等渗漏通道,有效控制了内水外渗量(17.17 L/s),围岩水力劈裂风险性也较低。

(2)钢支管起点处以及隧洞断层相交处的固结灌浆圈渗透坡降较大,为防止发生渗透破坏,这些部位固结灌浆需保证能承受100以上的渗透坡降。

本文研究方法可为其他高压隧洞的防渗设计以及渗透稳定性评价提供参考。不足之处在于将岩体视为等效连续介质,没有对裂隙网络渗流进行更精细的模拟。