木薯种茎整理排序装置设计与优化

张 俊, 何辉波, 邓干然, 李华英,崔振德, 郑 爽, 谭 梁, 苟于江

1. 西南大学 工程技术学院,重庆 400715; 2. 中国热带农业科学院 农业机械研究所,广东 湛江 524091

我国木薯种植主要分布在广西、广东、海南、福建、云南等省区,全国年种植面积46.67万公顷左右,年产鲜薯约900万吨.2018年8月,国务院常务会议确定了生物燃料乙醇产业总体布局,要求加快建设木薯燃料乙醇项目.木薯作为重要的生物质原料和稻谷、玉米等陈化粮的调节替代品,其重要性和战略地位将更加突出,我国对木薯及木薯加工品的需求将进一步扩大.但是我国种植的木薯仍难以满足国内市场需求,每年还需要从国外进口大量的木薯干片和木薯淀粉[1-4],主要原因在于国内的木薯种植机械化技术发展缓慢,绝大多数地区仍采用传统的人工种植,成本高、效率低[5-7].目前国内在推广的木薯种植机械技术仅有崔振德等[8]设计的一种木薯种植机种茎切断装置,采用实时切种、种植的方式实现机械化种植,提高了种植效率,但是需要两个工人在机器上工作,工人的劳动强度大.而相比实时种植,预切种式种植方式能够极大地降低工人劳动量,进一步提高种植效率[9].

针对木薯预切种式种植机械的空缺,结合木薯种植农艺要求,本文设计一种木薯种茎整理排序装置[10],运用SoildWorks建立三维模型,通过Abaqus有限元分析软件对种箱底板进行静力学分析,基于仿真结果,提出优化目标,使用Isight对种箱底板的各参数进行优化求解,并试制物理样机,以华南9号木薯茎秆进行自动取种试验,通过试验对该装置的可行性进行验证.

1 结构设计

1.1 整体结构设计

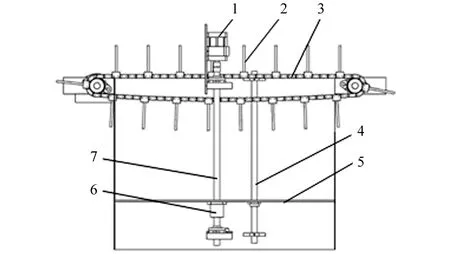

1. 拨料电机; 2. 拨料链条; 3. 升降电机; 4. 出种板; 5. 滚筒; 6. 电 机Ⅰ; 7. 取种槽; 8. 取种链条; 9. 木薯种茎; 10. 排种板; 11. 机架; 12. 电机Ⅱ; 13. 槽型输送带; 14. 种箱; 15. 种箱底板; 16. 控制箱.图1 整体结构

木薯种茎整理排序装置主要由出种机构、整理排列机构、取种机构和机架组成,整体结构如图1所示.出种机构主要由拨料电机、拨料链条、升降电机、出种板、种箱底板和种箱组成.整理排列机构主要是滚筒、电机Ⅰ、电机Ⅱ、排种板和槽型输送带组成.取种机构主要由取种槽和取种链条组成.出种机构、整理排列机构和取种机构安装在机架上,整理排列机构位于出种机构后,取种机构位于整理排列机构后,通过三者的配合作用,即可实现对大量木薯种茎整理排序,并且自动取出.

1. 升降电机; 2. 拨杆; 3. 拨料链条; 4. 导轨; 5. 种箱底板; 6. 升降螺母; 7. 丝杆.图2 出种原理图

1.2 出种机构设计

由于木薯种茎表面具有不规则的节子[11],容易发生相互勾连,在数量较多时整理排序难度大.出种机构的作用是每次从种箱中取出少量种茎,使其进入整理排列机构,从而降低整理的难度.出种机构由升降机构和拨料机构组成,升降机构选用丝杆螺母,运动平稳,有自锁性; 拨料机构选用链传动,能在恶劣环境条件下工作; 通过两者配合作用可实现少量取种.图2所示为出种原理图.

升降机构由升降电机、丝杆、导轨、种箱底板和升降螺母组成,为使升降螺母受力均匀以减小升降阻力,丝杆位于种箱底板的中心,导轨的作用是加强种箱底板的稳定性.种箱底板和种箱壁形成的空间用于存放木薯种茎,升降电机可通过丝杆螺母带动种箱底板和箱内的木薯种茎升降,通过控制升降电机即可改变箱内木薯种茎的堆放高度.拨料机构主要由拨杆和拨料链条组成,拨杆安装在拨料链条上,拨料链条向种箱的出口方向转动,从而带动拨杆将箱内最上层的木薯种茎拨出.

1.3 整理排列机构设计

整理排列机构的主要功能是将杂乱无章的木薯种茎整理排列.牟向伟等[12]设计的一种相对转动式木薯种块主动调姿的自动均匀排种器,李尚平等[13]设计的一种预切种开式横向甘蔗播种器,都是采用带有凹槽的皮带(链)用于整理排种.但是木薯种茎形状并不规则,与甘蔗差距较大,仅靠槽型输送带整理效果不佳,因此增加滚筒机构将木薯种茎整理成朝向一致.

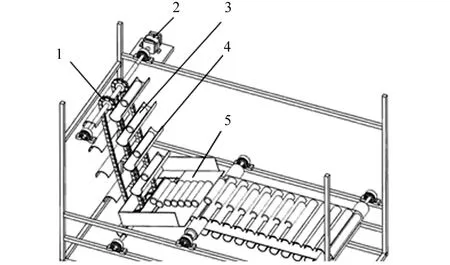

滚筒机构位于出种板后方,位于输送带上方,主要由两组传动链条和4个滚筒组成,如图3所示.4个滚筒以相同间隙排列,木薯种茎的最大直径约为40 mm,加上节子长度,相邻滚筒的间距取为65 mm,以便于整理后的种茎掉入输送带.由图3可知,电机Ⅰ连接第二链条组,电机Ⅱ连接第一链条组,并且每个链条组连接的两个滚筒不相邻.

进行整理工作时,电机Ⅰ逆时针低速转动,电机Ⅱ顺时针快速转动,使相邻滚筒转向和转速都不同.在此种情况下,木薯种茎自动调整成与滚筒平行的姿态从间隙中落至输送带,随后被输送带送至排种板排列,排种板呈一定斜度安装,使木薯种茎能在重力作用下向取种槽滑动.

1.4 取种机构设计

取种机构主要由取种电机、取种槽和取种链条构成,结构如图4所示.取种链条由两根链条并行布置,取种电机用于驱动取种链条向上运动; 取种槽安装在两根取种链条上,呈水平布置,随着取种链条向上运动,取种槽的空间只能容纳一根木薯种茎,在经过排种板时取走一根木薯种茎,从而实现逐个取种.调节取种电机的转速可以改变取种的速度,进而调整取种效率.

1. 输送电机; 2. 滚筒; 3. 第一链条组; 4. 电机Ⅰ; 5. 木薯种茎; 6. 输送带; 7. 排种板; 8. 第二链条组; 9. 电机Ⅱ.图3 整理排列机构

1. 取种链条; 2. 取种电机; 3. 种茎; 4. 取种槽; 5. 排种板.图4 取种机构

2 种箱底板的参数优化

2.1 优化分析

种箱底板承受着所有木薯种茎的重力,还要能够升降,因此使用直线光轴作为导轨增加底板的稳定性,而导轨会影响种茎出箱,所以导轨的数量不宜过多,设计两根即可避免底板转动和侧翻.为减小升降电机的功率,对种箱底板进行轻量化设计,同时也要避免种箱底板出现局部变形过大,因此需要对种箱底板的主要参数进行优化.种箱底板的主要参数如图5所示.图中H为种箱底板的宽度,L为长度,a、b为两根导轨到左侧的距离,f为底板的厚度,Da、Db为导轨的安装直径,D为丝杆的安装直径,c为两根导轨安装孔的距离,导轨由导轨座安装在种箱壁上,因此c与H相关.

种箱底板的宽度H、长度L与底板的升降高度形成了种箱的容纳空间,根据播种工作要求,设定一箱容纳1 000根,容积约为0.288 m3满足要求,结合丝杆的升降范围和种茎的长度,选定宽度H为600 mm,长度L为700 mm,根据光轴固定支撑座的规格确定c为540 mm.根据直线光轴和丝杆螺母相关标准,初步取定Da,Db为16 mm,D为26 mm,a为350 mm,b为350 mm,f为6 mm.

2.2 种箱底板的有限元仿真

使用有限元法对种箱底板进行仿真分析.根据种箱底板的工作条件和要求,定义材料属性为Q235,弹性模量为2.12×1011N/m2,泊松比0.288,质量密度7.86×103kg/m3,屈服强度σs为235 MPa.许用应力计算公式为

(1)

式中: [σ]为材料许用应力(MPa),σs为材料屈服强度(MPa),n为安全系数.

取安全系数为1.5,代入公式(1)计算出Q235碳钢的许用应力[σ]为156 MPa.代入种箱底板的初始参数,使用Abaqus进行建模仿真.种箱底板承受载荷为箱内木薯种茎总质量,1 000根木薯种茎的总质量最大值为200 kg,故对种箱底板表面添加2 000 N的均布载荷,在两个导轨孔处设置限制x、y方向的移动和转动约束,丝杆孔处约束绕z轴转动之外的5个自由度,如图6所示.

图5 种箱底板主要参数

图6 载荷与边界条件

图7 应力云图

图8 位移云图

种箱底板整体采用尺寸为10 mm的网格种子,3个孔位置布置尺寸为2 mm网格种子,网格单元类型为C3D8H,控制属性为六面体,采用中性轴算法[14].计算得应力云图如图7,位移云图如图8所示.从图可看出,整体的最大应力值Smax为123.9 MPa,小于许用应力,但是四角存在较大变形,最大位移值为1.886 mm.

2.3 优化目标

种箱底板存在较大位移时会影响升降过程中的稳定性,因此需要降低最大位移值.增加板厚可降低板的位移,同时板厚也影响着升降电机的功率,种箱底板的厚度越小,升降电机的功率越小.所以需对种箱底板各参数进行优化,在将位移Umax降低到合格范围的同时,板厚f越小越好.结合两者的重要性和量纲统一,取f比例因子为10,权重为0.7;Umax比例因子为1,权重为0.3,得目标函数为

(2)

式中:Umax为种箱底板最大位移值(mm),f为种箱底板厚度(mm).

2.4 优化变量及约束条件

选择影响种箱底板最大位移的参数作为优化变量,得6个设计变量

X=(x1,x2,x3,x4,x5,x6)=(Da,Db,D,a,b,f)

(3)

式中:Da为导轨孔Ⅰ的半径(mm),Db为导轨孔Ⅱ的半径(mm),D为丝杆孔的半径(mm),a为孔Ⅰ至左侧的距离(mm),b为孔Ⅱ至左侧的距离(mm),f为种箱底板厚度(mm).

结合丝杆、直线光轴、钢板的设计标准和种箱底板的负载,确定Da,Db,D,f的取值范围,根据L和Da、Db可确定a、b的取值范围.通过钢板承重升降试验,得Umax应小于等于0.5 mm,得约束条件为Umax≤0.5,x1和x2取值范围为12~70 mm,x3取值范围为18~52 mm,x4和x5取值范围为60~600 mm,x6取值范围为4~30 mm.

2.5 优化方法和结果分析

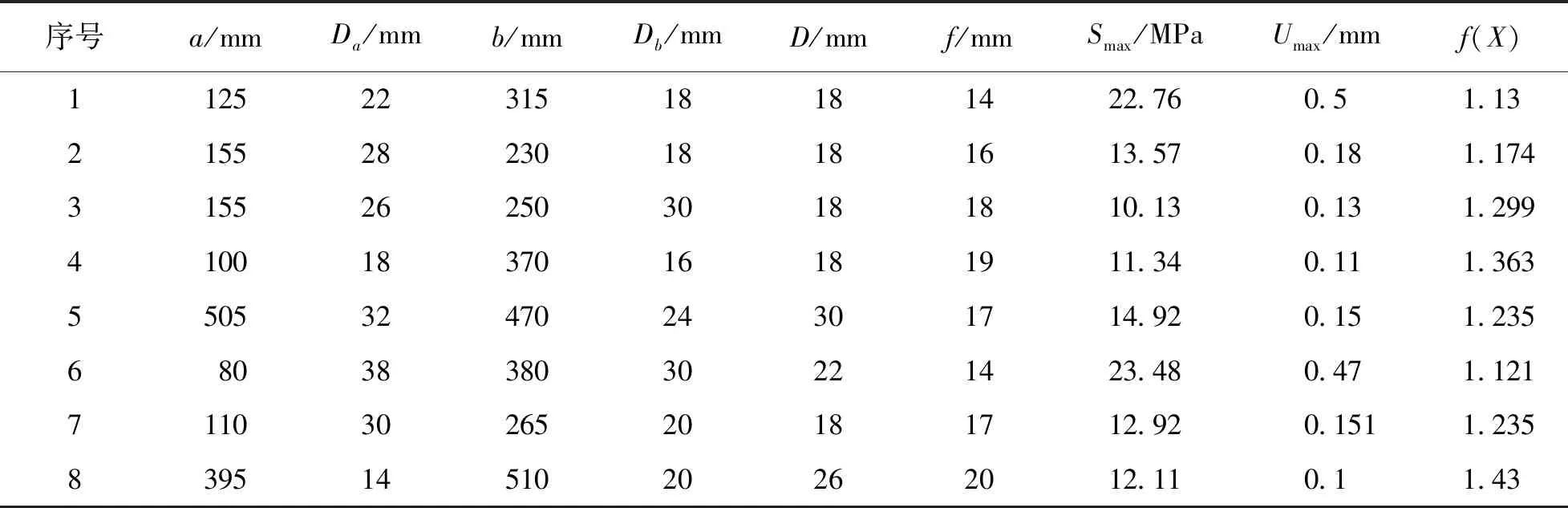

采用Isight中的多岛遗传算法(Multi-Island GA)进行优化计算,多岛遗传算法是把总体分成几个岛屿,在每个岛屿上分别执行传统的遗传操作,然后从每个岛屿中随机选择一些个体,迁移到不同的岛屿.与传统遗传算法相比,多岛遗传算法具有更优良的全局求解能力和更高的计算效率[15-18],求解部分数据如表1所示.

表1 优化结果

图9 优化后位移云图

图10 木薯种茎整理排序装置

得到最优目标f(X)=1.121,Umax为0.473 mm,比优化前减小了74.9%,f为14 mm,最大应力值也远小于优化前.得最优解对应的各变量值为

将优化得到的最优变量组合代入Abaqus重新进行仿真,得到优化后的位移云图如图9所示.对比图8可看出,最大位移值大幅度降低,并且大部分位置无明显位移.

3 试 验

3.1 试验材料和方法

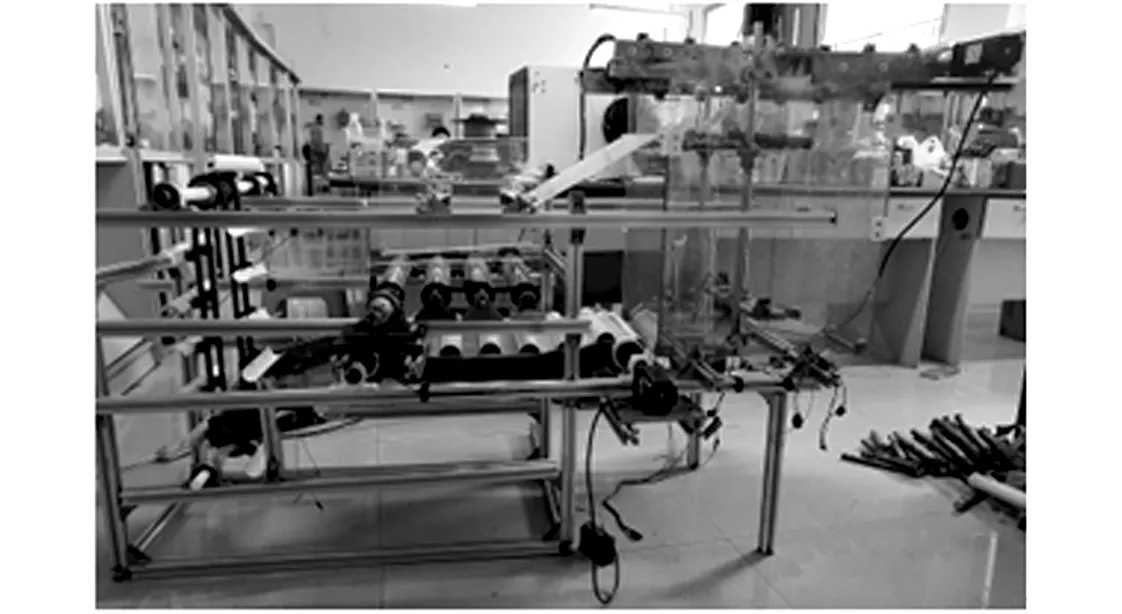

为验证所设计的木薯种茎整理排序装置功能是否可靠,基于上节得到的优化参数,试制了木薯种茎整理排序装置(图10),进行室内自动取种试验.

试验材料选用华南9号木薯茎秆,种茎直径为2~4 cm,种茎长度180±1 cm.试验内容: 在种箱内放入大量木薯种茎,之后启动出种机构、整理排列机构、取种机构,统计试验过程中成功取走的种茎数.本设计最终目的是实现将大量种茎逐个取出,以取种率为指标考察装置的可行性[19],取种率越高,说明装置的可行性越大.定义取种率为

(4)

式中:S为经过排种板的取种槽数(根),St为成功取走的种茎数(根).

3.2 试验结果和分析

对华南9号进行多组试验,每次试验5 min,得试验结果如表2所示.结果表明: 对华南9号能实现取种功能,且取种效果理想,平均取种率为83.11%.

表2 试验结果

4 结 论

1) 根据预切种式木薯机械化种植的流程,设计了一种木薯种茎整理排序装置,具备少量取种、整理排序和逐个取种三大功能,整体装置能够实现从大量木薯种茎中自动取种.

2) 通过Abaqus对重要受力部件种箱底板进行了有限元分析,使用Isight中的多岛遗传算法(Multi-Island GA)对种箱底板的6个主要参数进行优化计算,得到底板最大位移值为0.473 mm,比优化前减小了74.9%,最小板厚为14 mm.根据优化结果再次仿真,发现优化后种箱底板大部分位置无明显位移,提高了种箱底板的工作稳定性.

3) 通过室内自动取种试验表明: 对华南9号能够实现取种功能,取种率为83.11%,验证了木薯种茎整理排序装置的可行性.