镍钴锰三元材料的结构及改性研究进展

倪闯将,刘亚飞,陈彦彬,张学全

(1.北京当升材料科技股份有限公司,北京 100160;2.矿冶科技集团有限公司,北京 100160)

近年来,锂离子电池作为新型清洁能源因具有能量密度高、循环寿命长以及绿色环保等优势备受关注,在智能穿戴、充电宝、电动工具、无人机、电动自行车、启动电源、储能电站等诸多领域被广泛应用[1]。正极材料作为锂电池的重要组成部分,一方面需要提供正负极嵌锂化合物间往复脱嵌所需要的Li+,另一方面也需要提供负极材料表面SEI膜形成所需要的Li+。其性能优劣直接影响着锂电池的综合性能。开发综合性能良好、低成本的锂电正极材料一直是锂离子电池的重要研究方向。

20世纪80年代,第一代锂离子电池正极材料层状钴酸锂(LiCoO2)问世,其工作电压高,安全性能优异。但钴酸锂也存在一些不足,比如成本较高,钴元素对环境有污染风险。在此背景下,层状镍酸锂(LiNiO2)、锰酸锂(LiMn2O4)以及橄榄石型磷酸铁锂(LiFePO4)等正极材料被相继开发,并逐步产业化,也催生了众多应用市场。在正极材料的开发应用过程中,单一过渡金属元素的电极材料逐渐限制了其在锂离子电池中的应用。LiNiO2虽然有较高的比容量,但循环稳定性较差;LiMn2O4虽然价格低廉,但比容量较低;LiFePO4虽然有高安全性以及低成本优势,但存在充放电电压低,振实密度低的不足。研究者们在对上述材料的不断优化过程中,镍、钴、锰三元锂电正极材料应运而生。在该复合材料中,Ni有利于提高材料的可逆嵌锂容量;Co能使Li+脱嵌更容易,提高材料的导电性能;Mn不仅可以降低材料的成本,而且可以为材料提供稳定的骨架,提高材料的结构稳定性[2]。

虽然产品不断优化,其性能不断提高,但是目前商品化的三元材料仍然存在能量密度不足的劣势,尤其是当前的动力电池体系希望将续航里程进一步延长,这对三元正极材料提出了更高的要求。在锂离子电池三元正极材料的深入研究与产业化背景下,有必要对三元正极材料的结构特性、元素比例对材料性能影响进行总结,对其改性手段进行分析,并在综合分析的基础上对其市场应用进行展望。

1 三元材料的结构及组成

三元材料的出现,是基于为解决LiCoO2成本高,LiNiO2的稳定性差,LiMn2O4容量低等问题,众多科研工作者所做大量改性研究而衍生出来的。以下对三元材料的结构特性、不同镍钴锰比例下的三元材料以及不同比例对三元材料的性能影响做详细阐述。

1.1 三元材料的结构

图1 层状材料的晶体结构示意图[5]

同LiCoO2的晶体结构相同,NCM为α-NaFeO2型层状结构,属R-3m空间群[3-4],图1[5]为其晶体结构示意图。其中O2-以ABCABC方式立方密堆积排列,Li+和Co3+交替占据O2-层间的八面体位置;过渡金属离子占据3b空位形成二维交替层,与O2-共同组成MO6八面体结构;Li+则占据八面体层间的3a空位,并且Li+与O2-层间的结合力比Co3+与O2-层间较弱,因此Li+可以在层间实现可逆脱嵌[6]。三元正极材料拥有高电压的氧化还原对且结构致密,因此电势和比能量均比较高,有利于其功率性能的输出。

1.2 Ni-Co-Mn比例对三元正极材料的影响

三元材料中,Ni主要为+2价,最多可以再失去两个电子变为+4价,其相对含量对容量有着重要的影响。Co为+3价,在充电过程中可以变为+4价,从而可以提高材料的放电容量,其既能使材料的层状结构得到稳固,又能减小阳离子的混排程度,便于材料深度放电。Mn为+4价,在充放电过程中,+4价的Mn不参与电化学反应,在材料中起到稳定晶格结构的作用[7]。三元材料的主要代表有LiNi0.5Co0.2Mn0.3O2(523型)、LiNi0.6Co0.2Mn0.2O2(622 型)、LiNi0.8Co0.1Mn0.1O2(811型)。

富镍型三元材料在电压平台低于4.4 V时,一般认为主要是Ni2+与Ni3+参与氧化还原反应,化合价升高,生成Ni4+。当电压高于4.4 V时,Co3+化合价开始升高,变为+4价,Mn4+不变价。不同比例Ni-Co-Mn材料有着不同的特点与优势。

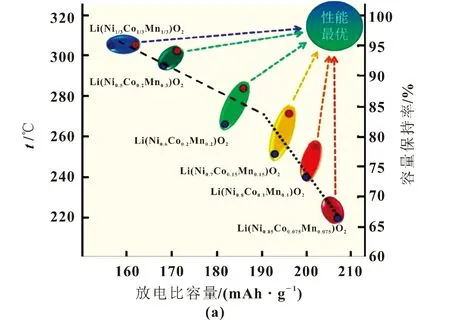

Noh等[8]为确定Li[NixCoyMnz]O2(x=1/3,0.5,0.6,0.7,0.8和0.85)的最优组分,以电化学性能和热稳定性作为Ni含量的函数,研究发现:电极中Ni的相对含量提高,放电容量增加,而损失的是电极材料的安全性和容量保持率。图2(a)为不同镍钴锰组成的三元材料放电比容量、容量保持率和热稳定性的关系,随着Ni含量的提高,比容量由160 mAh/g增加到接近210 mAh/g。但过多的Li+从层状结构中脱嵌,致使晶体结构极易发生Li/Ni混排现象,微晶体积变化大,随之带来热稳定性变差、循环寿命下降问题,如图2(b)所示。因此,需要进一步优化Li[NixCoyMnz]O2材料的结构,通过掺杂、包覆等改性处理手段,来获得具有高容量、优异循环寿命及优良热稳定性的三元材料。

图2 不同Ni含量的镍钴锰酸锂的稳定性比较(a)与常温循环(b)[8]

2 三元材料的改性研究

NCM正极材料中由于Li+的半径(0.069 nm)和Ni2+的半径(0.076 nm)几乎相同。在充放电过程中,Ni2+很容易与Li+混排,造成析锂现象,进一步降低了电池材料倍率性能及循环寿命。高镍材料由于大量的Li+频繁脱出,导致材料膨胀收缩变化较大,随之带来了热稳定性变差、循环寿命降低问题。诸多研究学者尝试通过控制工艺条件来降低离子混排的程度,提高材料的热稳定性及循环寿命。目前对NCM的改性研究主要包括掺杂、表面包覆以及梯度结构设计等。

2.1 掺杂改性

掺杂是改进NCM正极材料结构稳定性、功率性能、离子导电性能的有效手段。常用的掺杂元素通常是Mg元素、Al元素、Ti元素、Zr元素以及F元素等。

当采用不等价阳离子掺杂时,会改变材料的能带结构,从而提高其本征电子电导率。Fu等[9]合成了Mg2+掺杂的Li-(Ni0.6Co0.2Mn0.2)1-xMgxO2。他们认为,Mg2+取代过渡金属元素,当摩尔分数x(Mg2+)=0.03时,与未掺杂材料比较,电子电导率提高了近100倍,电化学性能最优。在3.0~4.3 V、5C倍率下,首次放电比容量可以达到155 mAh/g。同时适量的Mg掺杂能够显著提高材料的热稳定性。

Al掺杂有助于改善材料的结构稳定性及热稳定性。Zhou[10]探究了不同Al含量替代Co对脱锂Li[Ni1/3Mn1/3Co(1/3-z)-Alz]O2材料与电解液高温反应的影响。研究表明,当Al替代Co,并且含量>0.06(摩尔比)时与电解液的反应小于尖晶石LiMn2O4与电解液的反应。当Al含量为0.1(摩尔比)时,有较优异的安全性能。Ding[11]研究了Al掺杂量对Li[Ni1/3Mn(1/3-x)-Co1/3Alx]O2材料循环寿命的影响。结果表明,当0.06的Al替代Li[Ni1/3Mn(1/3-x)Co1/3Alx]O2中的Mn时,材料具有优异的电化学性能(图 3)。

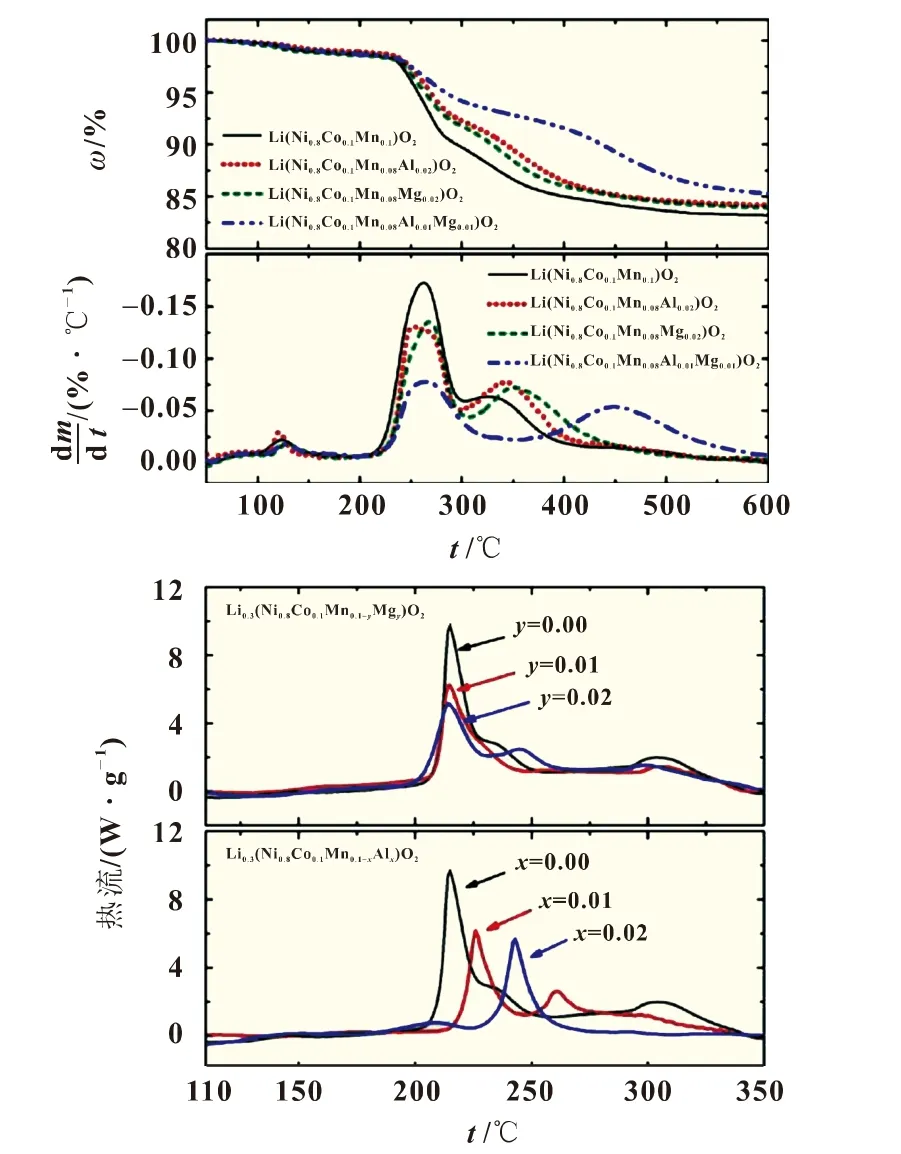

S.W.Woo[12]采用 Al和 Mg 对 Li(Ni0.8Co0.1Mn0.1-x-yAlxMgy)-O2进行掺杂,并研究了掺杂对材料电化学性能的影响。研究结果表明,Mg/Al共掺杂有助于电极材料循环寿命和热稳定性的提高,这是因为Al、Mg进入到主体材料的晶格,降低了Li(Ni0.8Co0.1Mn0.1-x-yAlxMgy)O2阳离子混排程度,稳定了材料的晶格结构。图4(a)所示为不同掺杂量材料的热分析曲线,由此可见,Mg/Al共掺杂更好地抑制了氧的析出,有效提高了材料的热稳定性。图4(b)为Mg和Al单独掺杂对NCM811材料热稳定性的影响,由此可见,Al掺杂对热稳定性的改善更为明显,随着Al掺杂量的提升,三元材料的分解温度不断升高,并且吸热峰强度不断降低。

图3 Li[Ni1/3Mn(1/3-x)Co1/3Alx]O2材料的容量保持率[12]

图4 Li(Ni0.8Co0.1Mn0.1-x-yAlxMgy)O2材料的热重和微分热重曲线(a)和DSC曲线(b)[13]

Kageyama等采用固相合成法制备出F掺杂的Li(Ni1/3Co1/3Mn1/3)1-xFxO2材料,通过XRD、SEM、EIS及扣电表征测试发现,通过F-取代O2-改变了过渡金属离子的价态,从而引起了晶格结构参数的改变。另外,F掺杂也促进了晶粒的生长,改善了材料的结晶性能。研究发现,较低的掺杂量可以稳定材料循环过程中活性物质和电解液之间的界面,使其循环性能大大提高。而掺杂量过高则会出现取代不均衡现象,进而影响其电性能。

2.2 包覆改性

三元材料的表面易与环境中的空气和水发生副反应,在材料的表面形成高浓度的Li2CO3以及LiOH杂质。这些表面残留物可与电解液反应,在电极表面形成绝缘层,降低材料倍率性能。材料表界面间的副反应会对三元材料的性能产生决定性影响。因此,对其进行表面处理是对三元材料一种有效的改性手段。表面包覆涂层可以改进材料的可逆比容量、循环性能、倍率性能以及热性能。但是,涂层对电极性能的影响也高度依赖于包覆剂的性能、含量、热处理条件。

金属氧化物可以与电解质间形成M-F防护层,有效防止金属离子的溶解。Myung 等[13]研究了 Al2O3、Nb2O5、Ta2O5、ZrO2和ZnO涂层对Li(Li0.05Ni0.4Co0.15Mn0.4)O2电化学性能的影响。金属氧化物涂层不参加电化学反应,大大改进了电池在60℃的循环寿命。电极材料经表面修饰后,其容量与容量保持率均得到有效改善,并且降低了其在循环过程中的界面电阻。其中,Al2O3涂层材料表现出最佳综合性能。

Chen等[14]在LiNi1/3Co1/3Mn1/3O2电极材料表面包覆了一层TiO2后,在2.3~4.5 V测试其电化学性能,包覆材料与未包覆材料的首次充电比容量分别为168.8和172.4 mAh/g,首次放电比容量分别为160.0和156.1 mAh/g。数据显示,包覆材料的首次充电比容量有所降低,而表现出较高的首次放电比容量。循环60次后,其放电比容量为147.0 mAh/g,容量保持率达到了91.9%,循环性能得到了有效改善。

复合阴离子涂层主要以磷酸盐为主。涂层中,P=O键可以提高材料的结构稳定性,降低电解液对电极材料的腐蚀程度,强的PO4共价键与金属离子结合可以使材料的结构稳定性得到有效改善。Appapillai等[15]在700℃高温条件下,使AlPO4与Li(Ni1/3Co1/3Mn1/3)O2表面的锂元素反应,在表面生成了Li3PO4。这种方式不但减少了材料表面的杂质,而且形成了可以传导Li+的涂层。同时Al元素可以渗透到材料晶格内,出现表面掺杂的效果,进而使NCM的循环性能有所提高。

氟化物修饰也是一种改善层状化合物化学稳定性的有效手段。Myung等[13]在化学脱锂的Li0.35(Ni1/3Co1/3Mn1/3)O2材料上做了AlF3包覆。如图5所示,包覆AlF3涂层后,材料表层变得更加光滑。说明AlF3涂层对材料起到了很好的保护作用。用热重分析法从室温到600℃考察了材料的热稳定性。结果表明,涂层后改善了材料的热稳定性。未涂AlF3粉末的失重伴随着不可逆相转变,由R3m相转变为立方尖晶石相Fd3m,高温XRD实验表明涂层延迟了相转变,在有电解液的条件下,放热主峰向高温区移动并且放热量减少。

图5 未涂层Li0.35[Ni1/3Co1/3Mn1/3]O2材料TEM亮场图(a)与AlF3涂层TEM亮场图(b)[13]

2.3 梯度结构材料

表面包覆可以改善三元材料与电解质兼容性差的问题。但包覆层较厚时往往导致材料倍率性能变差。而较薄的包覆层在充放电过程中又易导致包覆物质脱落,失去包覆的效果。因此,科研工作者们开发出以高镍活性材料为核,以高稳定性的低镍高锰材料为壳的正极材料。核壳结构材料可以保护内核物质不会受到HF腐蚀,兼具了高镍材料高容量和高锰材料高稳定性的优势。然而由于在核壳结构界面镍钴锰相对含量的突变和结构之间的不匹配,在循环过程中其体积会发生变化,这种情况将会影响Li+的扩散,其电化学性能也会随之变差。在此背景下,韩国汉阳大学Sun教授课题组[16]提出了全梯度材料概念:保持Co不变,Ni从内到外递减,核心组成LiNi0.86Co0.10Mn0.04O2,最外层组成LiNi0.7Co0.1Mn0.2O2。以相对比较稳定的高Mn组成与电解液接触,将材料整体的Ni含量组成提高到75%(LiNi0.75Co0.10Mn0.15O2)。如图6所示,全浓度梯度的核壳结构没有了核与壳的明显界面,降低了界面带来的负面作用。该材料容量优势明显、接近核心Ni86组成,而循环性能又比肩最外层Ni70组成,结构稳定性大大提升。

图6 Ni梯度变化镍钴锰酸锂的结构示意图和循环曲线[16]

3 结束语

在诸多科研工作者的潜心研究下,集合了钴酸锂、镍酸锂、锰酸锂等正极材料之优势的三元材料脱颖而出,因其具有能量密度高、综合性能好的优势,已大规模应用于笔记本电脑、电动工具、新能源汽车、储能等领域,一跃成为用量最大、占比最多的正极材料。

高安全性、高容量、低成本是目前三元正极材料的重要发展态势。但是随着高容量的要求不断提升,三元体系镍相对含量逐步增加,随之带来了阳离子混排严重、不可逆相变等问题,其循环稳定性和安全性有待进一步提高。目前,主要通过优化合成方法,改进制备工艺,适当引入掺杂元素及进行表面修饰、控制浓度梯度成分等途径来改善富镍三元正极材料的电化学性能及安全性能。

在电池材料应用方面,我们要加强高能量密度高安全性三元材料的开发,不断优化制备工艺,重视专利布局工作,进一步挖掘这些材料的潜在性能,降低材料的制造成本,提高电池的安全性能,开拓新的市场应用,从而提高我国锂离子电池及正极材料在国际市场的竞争力,确保锂离子电池产业向着健康、可持续方向发展。