详解公路路面技术状况检测技术及设备

文

公路路面技术状况检测与评价是公路建设与资产管理中的关键性、基础性技术,它不仅对检验和控制工程质量至关重要,而且还决定着公路资产管理及养护决策的科学化程度。

国外在路面检测技术方面的研究已经有40多年的历史,而且根据国情和发展需求,各国采用了不同的研究思路和方法,形成了不同风格和特点的检测技术与检测设备。我国从20世纪80年代后期开始,通过设备和技术引进与自主研发,在公路路面检测领域也获得了长足的发展。

目前,公路检测技术装备越来越趋向于多功能、多维度综合检测装备。如何能够更加高效、准确、便捷地完成大规模路网的检测任务,将是未来路面技术状况自动化检测技术发展的方向。同时,随着电子信息技术的快速发展,信息化、智能化、便携化、大数据等趋势也将不断加速与传统的路况检测技术相融合,从而推动公路养护及管理技术的全面进步。

为此,本刊特邀请行业内的专家系统性介绍了路面检测技术和检测设备,以及相关领域技术的发展趋势。

1 路面检测与评价的内容和方法

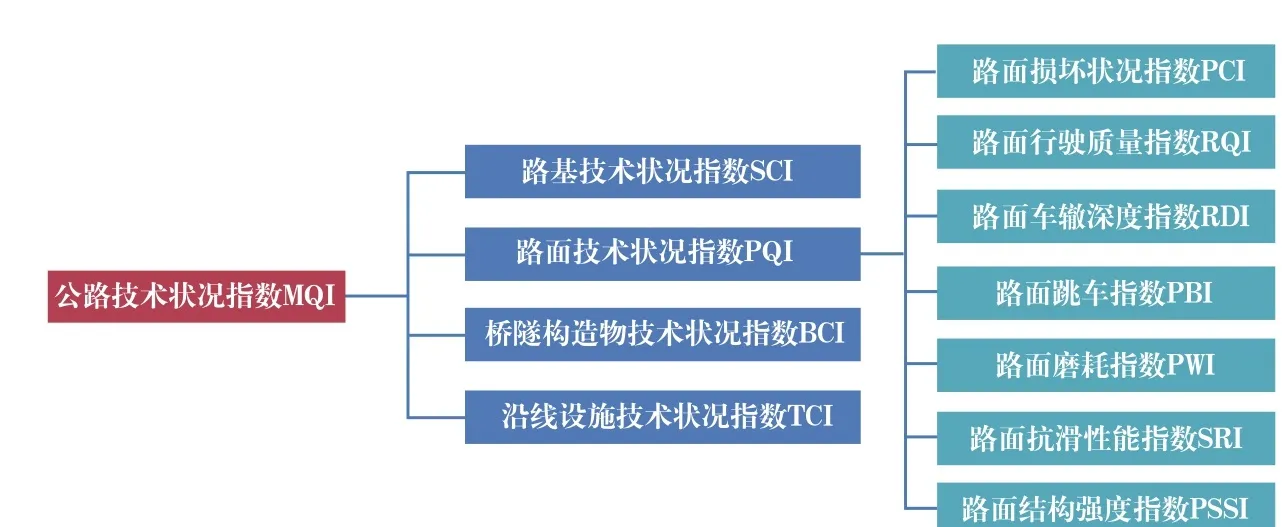

图1 公路技术状况评定指标体系

路面使用性能从不同角度反映了路面状况对行车要求的满足或适应程度,一般可以划分为结构性能和功能性能两方面。前者主要是指路面损坏状况和结构承载能力;而后者主要表现为对行驶舒适、行车安全、运行经济的影响程度。

我国公路路面评定标准及方法自1979年正式提出,截至2020年共经历了5次更新完善。分别为:《公路养护质量检查评定暂行办法》(1979版)明确了好路率作为路况水平评价指标;《公路养护质量检查评定标准》(JTJ 075-94)提出了路面破损率、好路率作为路况水平评价指标;《高速公路养护质量检评方法(试行)》(2002版)首次提出了养护质量指数(MQI)指标,结合路面次差路率评价路面状况;《公路技术状况评定标准》(JTG H20-2007)明确了公路技术状况指数(MQI)的定义及计算方法,其作为评价路面技术状况水平唯一指标;现行标准《公路技术状况评定标准》(JTG 5210-2018)规定MQI、优等路率、优良路率及次差路率综合评定路况水平。

其中,现行《公路技术状况评定标准》中,路面技术状况包括路面破损状况、路面行驶质量、路面车辙深度、路面跳车、路面磨耗、路面抗滑性能及路面结构强度七项内容。各项调查内容及其检测和评价指标,如图1所示。

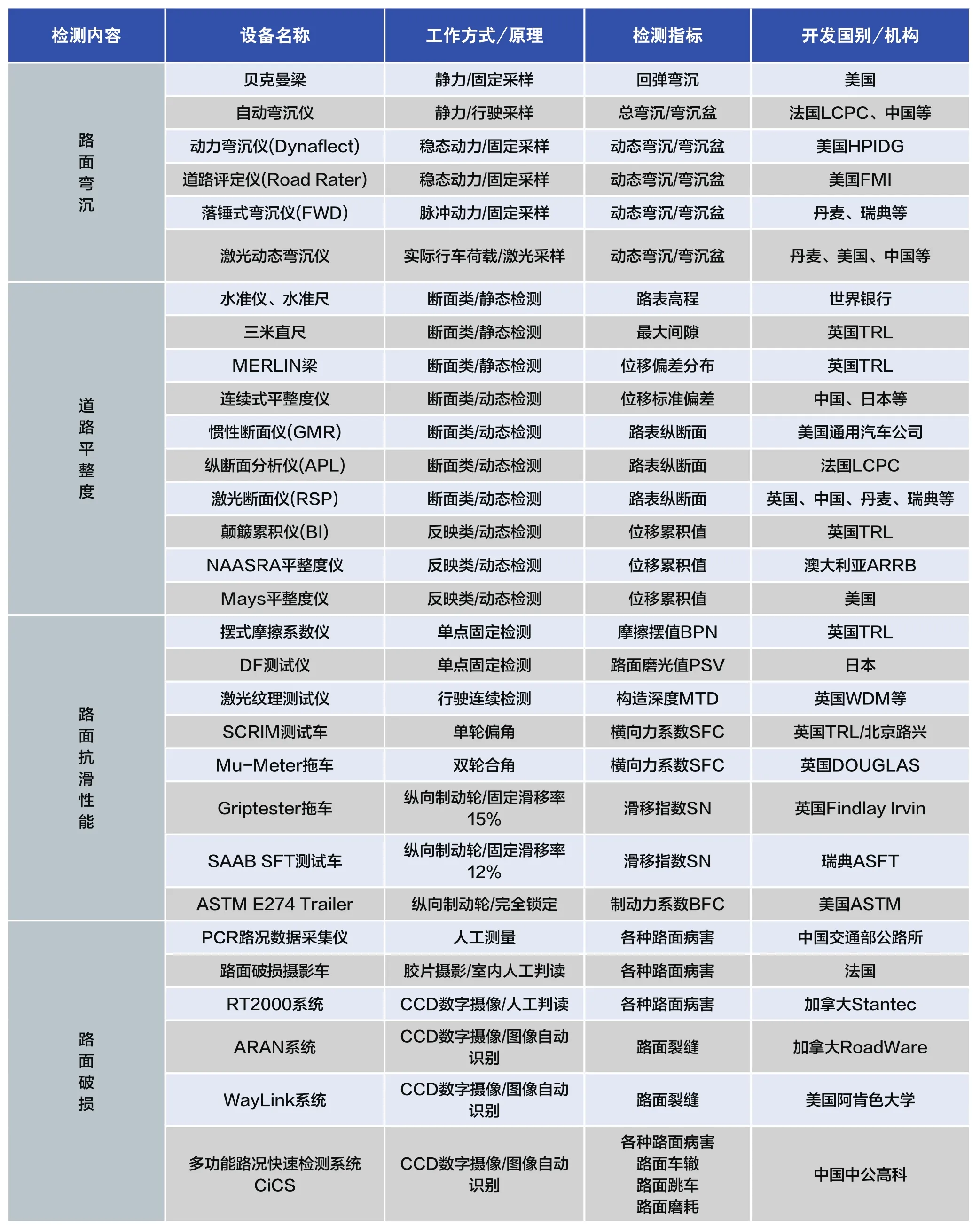

此外,在分析国内外资料的基础上,公路养护技术国家工程研究中心还整理了具有代表性的路面检测设备,如表1所示。

1979年,我国公路路面评定标准及方法正式提出。(供图:河南省交通事业发展中心)

表1 公路养护技术国家工程研究中心整理的代表性路面检测设备一览表

2 路面破损检测技术

路面破损自动检测系统的工作流程主要分为两部分:一是由车载摄影/摄像装置连续、高速采集路面图像;二是利用计算机识别、分类与统计路面破损。该项技术于20世纪70年代在国内外开始大范围研究,至今,已基本完成了四代路面损坏自动化检测技术及装备的升级。

第一代:基于高速摄影技术研发

第一代路面损坏快速检测设备基于高速摄影技术研发,系统采用35毫米电影胶片、同步高速摄影机和车辆定位系统,在车辆行驶的同时,摄影机不断采集路面损坏影像。路面损坏图像胶卷经过冲洗成像后,技术人员可在实验室内判读各种病害。

该套系统的问世,显著降低了野外工作时间,极大地减轻了检测过程中对交通通行的影响。其缺点是只能在夜间工作,实验室后期处理工作量较大,耗时较长。

第一代自动化检测设备-法国Gerpho

第二代:基于模拟摄像(电视)技术研发

第二代路面损坏快速检测设备基于模拟摄像(电视)技术研发,涵盖路面损坏、道路平整度、路面车辙和前方图像功能。检测系统采用3套高性能CCD数字摄像系统,数据处理采用了灰度理论,通过对图像的筛选、模式识别和灰度处理,确定路面裂缝等破损的类型、长度、宽度、面积和破损率。

该套系统用于公路网路面检测,检测结果可直接传入路面管理系统。其缺点主要是分辨率较低,只有2毫米至3毫米,识别率准确性不足,需要辅助人工判读,检测速度仅为每小时10公里。

第二代自动化检测设备-英国HARRIS

第三代:基于数字摄像/照相技术研发

第三代路面损坏快速检测设备基于数字摄像/照相技术研发。该类系统采用面阵CCD传感器对路面图像进行捕获,并能直接存储到计算机。代表性设备可以同时采集路面损坏(裂缝)、道路平整度、路面车辙、路面纹理、道路几何形状、前方图像等多项数据。主要特点为:采用图像压缩技术对采集的图像数据进行实时压缩存储,节省空间;采用GPS定位技术和陀螺仪惯性系统对路线几何线形及横纵坡数据进行采集;后期数据处理中采用路面图像预处理技术,提高图像数据的处理速度和准确率。

第三代自动化检测设备-加拿大ARAN

该套系统检测速度可以达到每小时80公里,利用WireCrax图像处理软件能够自动识别路面裂缝,最小宽度为3毫米。但不能完全识别各种路面病害,需要进行人工核对,自动化程度还不高。

第四代自动化检测设备-中国CiCS

第四代:基于高速线扫描数字相机技术研发

第四代路面损坏快速检测设备基于高速线扫描数字相机技术研发。该系统采用摄影技术和红外激光照明技术,使图像质量更加稳定。目前我国在公路路面技术状况检测中普遍采用了该类型检测设备,代表性产品为我国自主研发的多功能路况快速检测系统CiCS。

该设备的特点为:采用线扫描相机采集路面损坏图像,采集速度可达到每秒12帧,前方图像检测采用了CCD数字摄像机,检测速度为每小时20公里至100公里;采用线阵相机技术,结合结构光照明能够达到横向3.8米的检测宽度,最高检测精度达1毫米;与检测设备配套的路面破损处理软件CiAS能够自动处理包括裂缝、车辙与平整度在内的路面关键性指标,能够识别2毫米以上路面裂缝。

3 路面平整度及跳车检测技术

道路平整度是评价路面行驶质量与服务水平的一项关键指标,它可以定义为路面表面诱使行驶车辆出现振动的高程变化。道路平整度会对行车速度、通行能力、行车舒适性、运营经济性,以及交通安全性等技术经济性能产生直接影响。道路平整度测试技术一般可划分为反应类和断面类。

反应类平整度测试技术

反应类平整度检测是通过传感装置测量车辆以某一速度驶经不平整路面时机械系统的动态反应(竖向位移、竖向加速度等),以此来间接度量道路平整度状况。检测系统操作简便、测速快,可用于大规模路面检测。然而其测定结果同车辆自身性能和速度有关,因此存在时间至空间稳定性差等缺点,需要通过标定试验建立反应类测试结果同已知参照数据之间的关系。

此类设备最具代表性的是英国的颠簸累积仪。同时还有美国的BPR平整度仪、PCA仪、Mays仪、澳大利亚的NAASRA、RRDAS平整度仪,以及我国开发的系列车载式颠簸累积仪。

断面类平整度测试技术

断面类平整度检测是直接测量路表纵断面形状(高程),再通过一个综合性数学统计量表征其平整度。属于这一类型的方法和设备主要包括:水准测量仪、MERLIN梁、三米直尺、连续式平整度仪、惯性断面仪,以及非接触式断面仪等。

拖车式颠簸累积仪

水准测量仪和MERLIN梁能够得到精确的纵断面数据,但测试速度慢,只适用于小范围检测或设备标定。

三米直尺和连续式平整度仪在施工质量监测中应用较多,但存在效率低、精度差、难以反映路面长波状况等问题。

惯性断面仪利用车载加速度计建立惯性参考系,由测试轮量测车身同路表之间的相对位移,通过计算消除车体自身振动影响后得出路表纵断面数据。测试过程中遇到车速过高或路面较不平整状况,测试轮会跳离路面,严重影响测试精度。

非接触式断面仪采用激光、超声波或红外线等传感器代替车载加速度计,基于光时差或三角测量法原理测量车身与路表之间位移,有效地克服了惯性断面仪的缺点。激光断面仪自动化程度高,测试速度快,数据精确,是目前最为先进的平整度检测设备,其测试速度一般为每小时80公里至120公里。代表性设备有丹麦的Dynatest RSP和GreenWood Profilograph、瑞典的Laser RST、澳大利亚的ARRB 5LP、新西兰的ROMDAS,以及我国的CiCS多功能路况快速检测系统等。

各种平整度检测设备可以输出多项指标,为保证检测数据在时间上的可比性和空间范围内的稳定性,世界银行通过巴西试验开发了国际平整度指数IRI(International Roughness Index)。IRI定义为模拟四分之一车在每小时80公里速度下,车身悬挂系总位移与行驶距离之比。其可以通过断面类方法直接测量,同时它与反应类平整度指标之间具有良好的相关性,便于进行转换和标定。

《公路技术状况评定标准》(JTG 5210-2018)提出了跳车指数指标及相关计算方法,利用平整度激光断面检测设备,可扩展检测跳车指数。

组图:断面类平整度检测设备

4 路面车辙检测技术

《公路技术状况评定标准》(JTG H20-2007)首次规定高速公路及一级公路的路面车辙检测方法,车辙正式作为独立的指标进行检测、计算、评定。车辙检测实质为测量道路横断面上各点的高程数据信息,据此推断横断面的形状,计算车辙的深度。国内外曾推出多种车辙检测方法和设备,根据检测方式的不同可以整体划分为人工检测和自动化检测。

人工检测

早期车辙检测基本以人工检测为主,主要以直尺量线、AASHTO车辙量规、水准仪及水准尺为主,全部为静态测试。检测存在人工操作速度慢、效率低、主观因素大及安全性差等问题。

半自动化检测

车辙检测技术不断进步,形成了基于人工的半自动化检测方法。主要有表面高程、手推式断面仪、横向轮廓仪等检测方法。半自动化检测提升了测试精度,横断面信息计算更为精确,但还依赖于人工辅助。

自动检测

车辙检测技术已发展为利用激光、超声波、红外等非接触式位移传感器测量技术为主的全自动车载动态快速检测。测量整个车道横断面位移,得出横断面车辙形状,计算车辙深度RD。目前,主流的车辙检测技术以多点共梁式激光车辙检测技术和线激光车辙检测技术为主。

多点共梁式激光车辙检测技术早期以3个传感器和5个传感器应用较多。后期随技术发展及精度要求的提高,传感器数量不断增加至7个、13个、21个,路面检测宽度已达到3.6米。国外主要以丹麦的Dynatest RSP及英国Babtie TTS设备为代表。我国CiCS多功能路况快速检测系统,配备了13个激光传感器,采用均匀布点方式,检测宽度达到3.6米左右,能够基本完成车道全幅范围内车辙检测,单点的测量精度高,性能稳定,重复性好。

线激光车辙检测技术采用线激光与相机成像结合,利用激光线在成像中的形变情况通过严格的标定过程来计算路面横断面高程的变化。其横向测点分布更加密集,可以达到500个至1000个测点,对横断面的测量更加完整。但就目前的技术而言,一定程度上存在单点测量精度相对较差,测值稳定性受环境强光影响大的问题。同时由于线激光使用寿命较点激光有明显不足,其后期维护成本更高。

组图: CiCS多功能路况快速检测系统——激光车辙检测装备

5 路面抗滑及纹理检测技术

组图:摩擦系数测试设备

路面抗滑性能直接影响车辆行驶的安全性。路面设计中,路面构造深度TD及横向力系数SFC,应根据年平均降雨量不同设定不同技术要求值。抗滑性能检测方法包括测定路面摩擦系数的直接法和测定路面微观构造和宏观构造的间接法,具体方法包括DF测试法、摆式仪法、制动距离法、锁轮拖车法、摩擦系数测试车法、铺砂法、激光断面测定法、排水测试法、摄像分析法、电镜扫描法等。

人工摩擦系数测试

早期进行路面摩擦系数测试采用英国TRL研制的摆式仪。测试过程中其摆臂势能损失转化为克服摩擦力做功,依据能量守恒规律计算出摩擦系数,并以摆值(BPN)显示。DF测试仪由日本制造,通过摩擦力做功使旋转动能损失计算测试点处在每小时0公里至80公里范围内的动态摩擦系数值。上述设备简单便捷,但均为单点固定操作,采样频率低,效率低下且不适用于粗构造路面,因此在高速公路检测中应用较少。

高速自动化摩擦系数测试

国际上通用的高速自动化摩擦系数测试系统(CFME)主要分为测定横向力系数及纵向摩擦系数两种形式,设备有车载式和拖挂式两种,均需在湿态路面上进行测试。

横向力系数测试系统的工作方式是设定试验轮与行车方向成一定偏角,使其产生同试验轮平面相垂直的横向摩阻力,此力与试验轮承受竖向荷载之比即为横向力系数SFC(Sideway-force Coefficient)。它是纵横向摩擦系数的综合指标,能够表征车辆实际制动或发生侧滑时的路面阻抗。此类设备中典型代表为英国的SCRIM(单轮偏角)和Mu-Meter(双轮合角)。

组图:代表性路面抗滑性能测试设备

纵向摩擦系数测试系统是使试验轮与车辆前进方向保持一致,测量试验轮在完全锁定状态或滚滑状态(固定滑移率)下所产生的纵向摩阻力,由此计算制动力系数BFC(Brake-force Coefficient)或滑移指数SN(Slip Number)。该系统可在较宽速度范围内工作,测试结果能够反映车辆实际刹车时的情况。此类代表性设备主要有英国的GripTester、瑞典的SAAB SFT,以及美国的ASTM E274 Trailer等。

路面纹理深度测试

路表面构造抗滑性能研究包括微观构造和宏观构造两方面。微观构造主要指集料表面的粗糙度,其主要提供车辆低速行驶时的抗滑性能;宏观构造主要指路表外露骨料间形成的构造,可以迅速排除车轮下的路表水,避免形成水膜导致高速行驶车辆不安全。

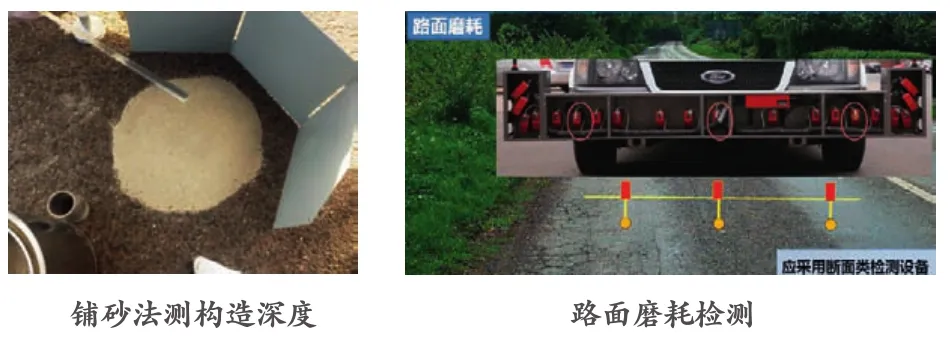

传统路面构造深度测试主要有人工、电动铺沙法两种。通过测试后计算得到路面的纹理深度TD,评价路面抗滑性能。该方法需耗费大量的人力物力,效率低,不适合大范围应用。

近年来,应用激光纹理测试仪测试路表构造深度应用比较广泛。目前激光构造深度仪一般采用车载式,测试系统由承载车、距离传感器、激光传感器、主控制单元及数据后处理软件组成。其测试效率高、测试结果稳定,可以与平整度、车辙等其他断面指标集成同步采集,应用较为广泛。但由于测试工作原理所限,该设备在具有槽状或坑状表面构造的水泥混凝土路面上使用受到限制。

路面纹理深度测试和路面摩擦系数都是评价路表抗滑性能的专业技术指标,但是构造深度和摩擦系数所表征的作用不同,两者不能互相代替。

同时,通过扩展三线纹理的检测,依据《公路技术状况评定标准》(JTG 5210-2018),可计算路面磨耗指数,反映路面纹理变化不均匀情况。

组图:路表纹理深度测试设备

6 路面结构强度检测技术

路面弯沉是表征路面结构整体强度的重要指标。其定义为路面在车辆荷载作用下发生垂直下沉变形的位移量。在道路检测中,根据竖向变形的可恢复性,可分为表征回弹变形的回弹弯沉和包含塑性变形在内的总弯沉两大类。根据检测中施加荷载方式的不同,分为利用贝克曼梁和自动弯沉仪等静力加载方式测得的静态弯沉;利用落锤式弯沉仪、稳态动力弯沉仪和激光弯沉仪等动态加载方式测得的动态弯沉。

路面弯沉检测及分析技术随着机械、电子、计算机和激光技术的发展而不断进步,完成了从初级人工测试、机械自动化测试到高速激光测试方式的演变。

静态弯沉测试

贝克曼梁弯沉仪利用杠杆原理进行人工测试,为最早期的测试方法。其测量结果为单点静态回弹弯沉,测试技术简便、易于普及,但是检测精度受人为和环境因素影响大、工作效率低。

贝克曼梁弯沉仪

自动弯沉仪在贝克曼梁工作原理基础上自动化演变发展起来,能够连续测定,自动记录总弯沉值和弯沉盆曲线,测试速度为每小时3公里至5公里。虽然其测量速度和精度都有明显提高,但无法克服梁式弯沉仪的固有局限性(参照点变形问题)。代表性设备有法国LCPC的La Croix、美国加州的TD,以及我国开发的设备等。

动态弯沉测试

稳态动力弯沉仪利用动荷发生器对路面施加周期性荷载(通常为固定频率的正弦波荷载),通过一组传感器自动采集路表弯沉盆信息。其使用惯性基准点,避免了静力弯沉测试中基准点变形问题。但存在明显缺点:①静力预载较大,影响路面应力状态;②动力荷载较小,不能完全反映实际行车情况。代表性设备有动力弯沉仪(Dynaflect)、道路评定仪(Road Rater),以及振动仪(16-Kips Vibrator)等。

自动弯沉仪

稳态动力弯沉仪

落锤弯沉仪

落锤式弯沉仪(FWD:Falling Weight Deflectometer)于20世纪70年代末研制成功,目前广泛用于道路结构性能评价。FWD工作原理为由液压系统提升并释放重锤,承载板对路面施加脉冲荷载,由相应传感器测定动态弯沉峰值和弯沉盆数据,基于弯沉盆数据反演路面结构层模量。其中,施加荷载大小由锤重和落高控制。FWD包括牵引式和内置式两种类型,代表性设备有丹麦的Dynatest和Carl Bro,以及瑞典的KUAB等。其可以较好地模拟实际行车荷载作用(相当于行车速度为每小时60公里至80公里);参照系比较稳定,静力预载较小;测试精度及自动化程度较高。但由于测试中需要定点停车,使其在高速交通下测试具有一定局限性。

激光式高速路面弯沉测定仪是目前最先进的弯沉测试装置。它在高速行驶中利用激光多普勒(Laser-Doppler)技术测试地面在荷载作用下的垂直下沉速度,并实时记录修正多普勒激光传感器的振动情况和运行姿态。计算得到路面实际弯沉变化速度,进一步得出最大弯沉及弯沉盆数据。代表性设备为丹麦GreenWood公司的HSD、美国FHWA的RWD及国内研制的激光式高速路面弯沉测定仪。目前,我国自主知识产权的激光式高速路面弯沉测定仪可以以正常行车速度(每小时30公里至90公里)在高速公路上测试,不影响交通、安全性较好,测试效率高,适用于大规模路网的快速检测需求。

高速激光弯沉检测系统