海上石油钻采平台无人化操作控制系统设计

张重德

(中海石油(中国)有限公司天津分公司 天津市 300000)

自动化控制系统是指采用一些自动控制装置,将采集到的开关量信号,模拟量信号进行运算处理再输出,驱动电机或阀等电力拖动设备实现生产控制。PLC(可编程控制器)是整个自动化控制过程中的核心元件,承担了整个生产过程中工艺及电气系统的数学及逻辑运算。程序员可以根据生产工艺要求对PLC 进行编程。PLC不同的板卡模块集成了不同的功能,一般分为开关量模块、模拟量模块、通讯模块和一些特殊模块,如伺服电机定位模块、编码器模块等。DCS 集散控制系统,实现了在平台中央控制室对现场设备的分散控制、集中管理。而类似于空压机、干燥塔、离心机这类单台设备,本身集成了一套PLC 控制系统。这类设备的启停控制需要操作人员到现场进行启停,然后设备执行自动流程。实现远程无人化管理后,如何实现远程启停这类现场设备,并将设备运行数据实时显示在远程计算计画面上,将是我们以下讨论的内容。

1 设备介绍和软硬件支持

1.1 设备介绍

我们以现场实际改造来讨论具体的无人化实现方法。改造对像为:一台膜制氮设备,两台空气压缩机,两台冷干机。设备功能概述如下:

制氮机:是指以空气为原料,利用物理方法将其中的氧和氮分离而获得氮气的设备。氮气是惰性气体,不可燃,在石油储罐中充入氮气可以保持油层压力。其附属设备为加热器及冷干机。

空气压缩机:是一种用来压缩气体的设备,将低压空气进行单级或多级压缩,形成高压气体,作为驱动设备的动力源。一般有往复式压缩机、螺杆式压缩机、涡轮压缩机等。双螺杆空压机有一对高速旋转相互啮合的螺旋形阴阳转子,在润滑油的密封下,将常压空气压缩成高压空气,经油气分离器输出到用户。

冷干机:利用冷媒与压缩空气进行热交换,把压缩空气温度降到2~10℃范围的露点温度。通过降低压缩空气的温度可减少压缩空气中的水蒸气含量,而多余的水蒸气会凝结成液体排出,从而达到干燥压缩空气的作用。

1.2 软硬件支持

1.2.1 图纸资料

(1)设备电气原理图。

1.2.2 编程软件

(1)西门子PLC 编程软件 SIMATIC Manager STEP 7 V5.5;

(2)从站通讯设置程序插件:modbus-slave314.exe;

(3)从站通讯参数设置功能插件:CP_PTP_PARAM。

1.2.3 调试软件

图1

(1)MODBUS 从站设备调试软件:Modbus Poll。

1.2.4 硬件

(1)341-RS422/485 通讯卡:6ES7 341-1CH02-0AE0;

(2)新增16 点 DO 开关量输出板卡:6ES7 322-1BH01-0AA0;

(3)341 通讯卡插件模块:DONGLE。

1.2.5 调试设备

(1)S7-300 编程电缆USB TO MPI;

(2)RS485 调试电缆 USB TO RS422/485。

2 设计方案

无人化改造的整体思路是以空压机联控盘LCP 作为中介,将两台空压机,1 台模制氮及加热器,两台冷干机的状态信号发往中控,并从中控接收设备启停的控制命令。相对联控盘LCP,现场设备为从设备,构成一个星形连接网络,与主设备联控盘交换信号,这部分我们用线路进行连接。LCP 联控盘至中控需要传输大量的信号,为节约成本,采用RS485 通信实现。仅需要一根2 芯屏蔽电缆便可实现每秒9.6K 的数据传输,最大传输距离可达1.2KM。如图1所示。

中控DCS 系统通过光纤以太网或无线通信技术将从现场设备采集到的信号传输到陆地,便可实现陆地对平台设备的远程监控。这一部分我们不做介绍。

为方便设备与联控盘对接,需要对每一台终端设备进行线路改造,方法如下:

2.1 对膜制氮设备的改造

敷设两根5P 电缆至空压机联控盘,实现6 组控制信号及1 组状态信号的传输。当空压机联控盘PLC(可编程控制器)输出的控制信号将膜制氮设备的控制继电器(Y-KA11)接通,远程可以对膜制氮进行控制。将联控盘继电器辅助点干接点信号并接在控制盘按钮上,实现了对膜制氮设备的启动、停止、复位。由于加热器的选择是单信号给膜制氮PLC,即接通选择A,断开选择B,现场对一个不复位的旋钮开关操作来实现两个加热器的选择。为避免本地和远程信号的冲突,必须用Y-KA11 来断开现场加热器的选择。远程的常通或常断信号来控制加热器的A/B 切换。

图2:PLC 控制系统所需要的模块

2.2 冷干机的控制回路改造

来自空压机联控盘的一个继电器(Y-KA22)闭点干接点信号断开了冷干机压缩机的交流接触器,即冷干机停机。Y-KA21 实现了远程启动。因H3 指示灯能够较为准确地反映设备运行状态,因此在H3 并接一个中间继电器(Y-KA1),将其开点信号反馈给空压机联控盘PLC 输入模块作为运行状态反馈。

2.3 联控盘的控制回路设计

从空压机,冷干机,制氮橇接收到的信号集中在空压机联控盘进行处理,并将中控传来的信号进行处理并输出到DO 模块,接通对应功能的中间继电器。空压机的启停已经由联控盘控制,只需要修改程序将远程控制信号串并到程序中即可。

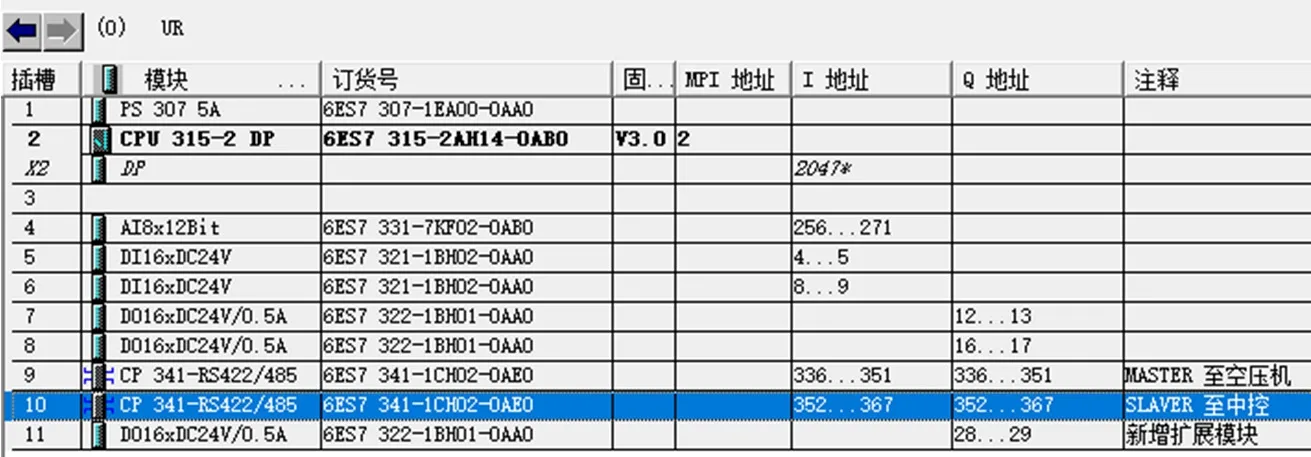

2.4 硬件组态

2.4.1 PLC 通讯主从站方式

在氮气空压机系统联控盘内安装了一套西门子S7-300 可编程控制器(PLC),负责将空压机、膜制氮、冷干机的信号进行收集、处理、输出。其中两块可选插件CP341 模块,可以实现设备的主从站通讯,即:一个模块做从站与中控主站进行通讯,将现场设备数据传输到中控并从中控接收数据。

2.4.2 模块组态

联控盘采用的是SIEMENS S7 300 PLC,使用STEP 7 软件可以对其进行硬件组态及编程。如图2 中列出了PLC 控制系统所需要的模块。

2.4.3 通讯模块组态

在硬件组态列表中双击10 槽CP341 模块,弹出一个模块属性对话框,单击PARAMETERS…按钮进入此模块的设置(必须安装插件CP_PTP_PARAM 此按钮才能可用)。当安装了modbusslave314.exe 软件,Protocol:下拉列表才能看到MODBUS Slave,此功能可以实现联控盘作为从站设备与中控主站设备的点对点通讯。双击Protocol 图标开始详细地从站参数设置。

定义通讯协议:波特率设置为9600,数据位默认8 位,停止位1 位,奇偶校验无,从站地址为2。其它默认。

2.4.4 数据读写功能的定义

MODBUS RTU 通讯协议规定了一系列的功能码来完成数据的读写,我们使用FC03,06,16 选项卡,定义DB10 作为MODBUS 读写功能的中介数据块用于数据交换。限制:进入选项卡LIMITS设置,可设置FC05,15,06,16 的写入限制DB1-DB15。 我们用的数据块是DB10,DB11,如果最大值小于这个值会导致远程信号无法写入。接口:进入interface 选项卡,将模式设置为RS485 半双工,signal 为0V,5V。

2.4.5 保存并下载模块设置

点击确定退出设置。并点击主页面LOAD DRIVER 图标。加载前需要将PLCCPU 上的开关置为STOP。STEP7 会提示Driver already exists,配置完成后点击“编译保存”按钮保存编译硬件组态,并确认没有错误。

2.5 从站通讯程序编写

2.5.1 在程序中插入通讯功能块

在SIMATIC Manager Blocks 中找到FC2 功能块,打开FC2 编程画面,从库Libraries->CP PtP->CP341 中调用发送程序块FB8 和接收程序块FB7,然后再从FC2 中删除。因为MODBUS 从站通讯要用到这两个功能块。调用MODBUS 从站功能块FB80,位置在Libraries->Modbus->Modbus ->FB80。分配背景数据块DB80,将参数LADDR 设为硬件组态中的起始逻辑地址352(这个地址与硬件组态中起始地址对应,否则通讯不成功)。

2.5.2 通讯数据块DB10 的定义

创建Modbus FC03,06,16 功能代码所需的中间数据存储块--DB10。创建50 个数组用来存储REAL(实型)数据。所有接入联控盘的附属设备都要经过此数据块与中控进行数据交换。

2.5.3 程序编写

上面定义了DB10 数据块,MODBUS 网络会以9.6K/秒的数率读取数据块地址映射,而此时还没有数据。我们将数据写入这个数据块。在OB1 主程序块中调用新建的FC4 功能块,并在FC4 中编程,MODBUS 保持寄存器40025 中0 位中存储了DCS 给出的膜制氮手自动切换控制命令,当此位为1 时,对应的数据块DB10.DBX51.0为1,此时M301.0 中间继电器辅助点接通,PLC 输出模块Q28.0端口输出,中间继电器Y-KA11 接通,其辅助开点串入膜制氮设备控制回路,接通模制氮设备的远程控制功能。其它设备的启停、复位回路功能类似。运行状态上传,就是将PLC 输入模块采集到的现场信号所对应的DB10 数据位置1。

2.5.4 通讯调试

将485 调试电缆连接到电脑。进入MODBUS POLL 调试软件。菜单选择CONNECTION=》connect,设置串口通讯,端口号为调试电缆接入端口(可在电脑右键=>属性=>设备管理器中查看设备端口分配),此处选择PORT 6。波特率设置为9600,数据位8位,无校验,1 个停止位,模式选择RTU。在菜单SETUP=》Read/Write difinition,将从站地址设置为与CP 参数设置相同的地址2;功能设置为读保持寄存器;地址设置为0,从40000 开始读取。如果通讯成功,将读到如下数据,这些数据是PLC 9 槽CP341 RS485通讯模块作为主站通讯从空压机A/B 上传到联控盘的数据,如点表所示:40001 至40019 采集了两台设备的排气温度及排气压力等信号,设置菜单Display=>float 显示浮点型数据。这些数据放在了DB10 数据块,每个数据与一个双字(32 位数据)对应。

2.6 点表的建立

通讯的本质是建立现场信号与远程信号的一一对应关系。通讯点表的建立可以确定数据间的对应关系。

西门子 S7-300 PLC 使用DB 数据块存储数据,我们对DB10定义了50 个双字的数据长度(见2.5.2)。一个双字区域可存储一个32 位浮点(float)数据,2 个16 位字的整型(int)数据,32 个开关量布尔(bool)数据。而MODBUS 一个地址占16 位,因此只能存储一个字,因此40001 和40002 合并后存储一个浮点数据。单个40001 存储一个整型数据,16 个开关量数据。如下表,每一类数据规定了不同的存储区域,区域内的数据以字,双字,位的形式对应。

3 总述

海上钻采平台设备无人化设计综合了电气控制、仪表控制、PLC 控制、DCS 控制及现代通信网络技术,需要多学科知识融会贯通。数据链路建设完成后,需要考虑数据传输类型、长度、地址、冲突等多个因素。在设计过程中,需要了解设备的改造需求,熟悉设备控制原理,通过何种方式将远程信号嵌入现有控制。

随着工业自动化控制技术的普及与网络通信技术的推广,远程无人化控制技术必将推动海上石油设施建设实现跨越式发展。