一种功率可调的RFID超高频读写器设计

陆中华

(北海职业学院 广西壮族自治区北海市 536000)

1 背景与RFID介绍

电子标签即RFID 标签,是RFID 的俗称。RFID 是Radio Frequency Identification(无线电射频识别)的缩写。RFID 技术具有条形码所不具备的防水、防磁、耐高温、使用寿命长、读取距离大、标签上数据可以加密、存储数据容量更大、存储信息更改自如等优点。RFID 系统主要由标签、读写器、天线和应用软件组成。其中,读写器是RFID 系统的重要组成部分,其读写灵敏度的高低在许多应用场合要求较为严格,如标签生产环节的IC 绑定,lnlay 复合等,往往标签与标签的间距非常小,且伴有多排标签生产的批量化需求,读写功率过大容易造成误读或串读,过小则漏读,因此,需要研究契合该应用需求的方案,以提高生产效率。

2 硬件设计

2.1 概述

一般的,超高频读写器的设计主要有两种:第一,采用专用芯片如Impinj 的R1000/R2000 作为核心器件,但电源、信号调理、接口匹配等外围电路需要搭建。第二,采用专用模组如ThingMagic的M5e、CAEN 的A528 等作为核心器件,外部提供电源,即可进行通讯。对比过两种方案后,方案2 的可行性和可靠性都较高,无须再花时间去做重复研究,将有限的时间花在项目应用上。

在对A528 和M5e 的应用研究中,也发现了一些不足,如A528 的射频功率,可调范围是10dBm-27dBm;M5e 的射频功率,可调范围是5dBm-30dBm。这些集成模组很少能实现全功率,即从0 到最大值(如30dbm)的功率调整且调准刻度精细。鉴于这些模块还需要匹配外部天线,当对产线的多排且间距较小的电子标签进行检测时,读写准确率就受影响,因此,笔者将从读写器天线和外部衰减器上着手研究。

2.2 硬件系统框图

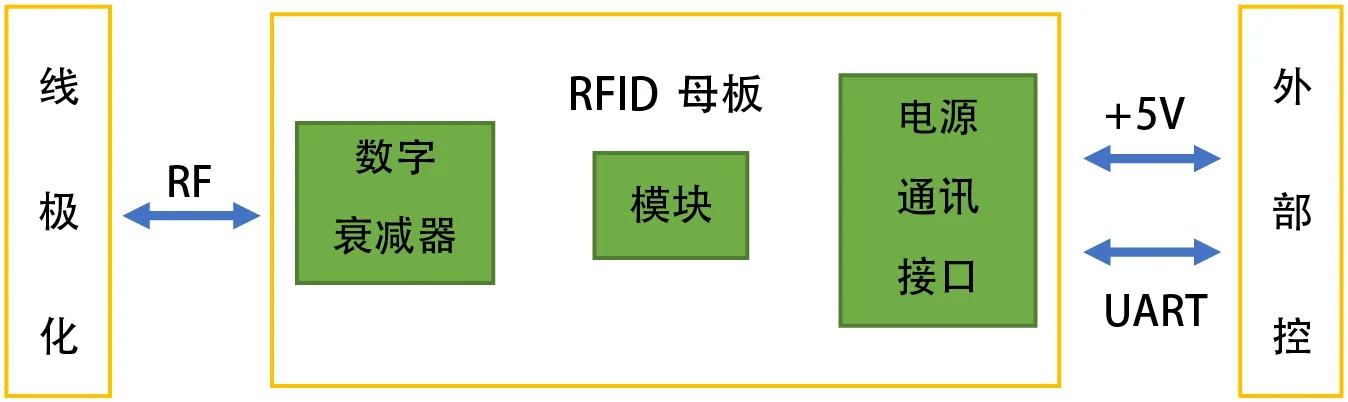

RFID 读写器母板用于将模块进一步封装,并加入电源接口、通讯接口和数字衰减器等外围电路;电源接口和通讯接口受控外部控制,该控制器可为单片机或PC 上位机,提供控制数字IO 端口和电源;数字衰减器处于极化天线和RFID模块之间,属于串联方式,即串接衰减器,以达引入衰减值且保持匹配性完好,防止误读和串读;RFID 线极化天线采用外扩的方式,即使用RF 射频线从母版RF 端口引出。

2.3 超高频模组

图1:硬件系统框图

图2:天线极化[2]

模组是读写器的核心组件,因RFID 生产现场的机器及设备多样,各干扰信号具有很大的不确定性,因此选型模组时,其稳定性是优先考虑的重要因素,经过筛选,本文设计选用CAEN 公司的A528B,该模组支持美标FCC(902~928MHz)和欧标ETSI(865.6~867.6MHz)两种频段,符合EPC C1G2,ISO18000-6C 协议,功率上支持10dBm~27dBm 范围调整,一个RF 天线接口MMCX类型,UART 串口通讯,标准5V 供电[1],体积紧凑,硬件上易于集成到RFID 母板上。

2.4 天线

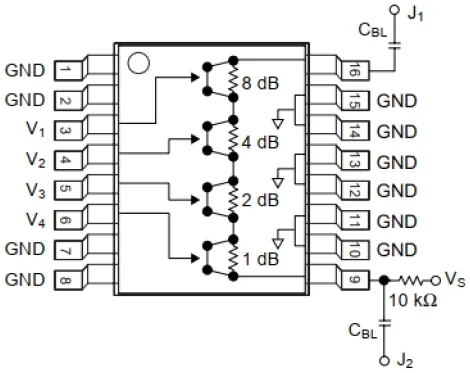

图3:AA226 引脚图

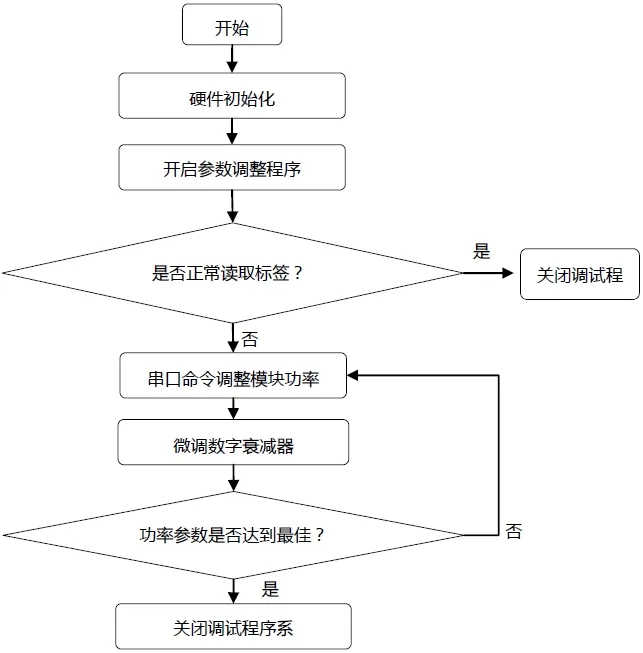

图4:功率调整流程图

由于RFID 超高频电子标签的设计个性化很多,标签间距不会一样,有时大,有时又很小,因此要求读卡器的天线设计满足最小10mm 的间距设计,做到不窜读。

根据天线技术得知,线极化天线:对于摆放方向高敏感性,能量更集中,提高读取距离和穿透性;圆极化天线:对摆放方向不敏感,功率不集中。如图2所示,经过对比,线极化天线更适合于超高频排版设计这种标签排列密度较大,且敏感性高的场合。对于标签间距足够大的场合,使用圆极化天线提升读卡的成功率,这个应用不在本篇讨论的范围之内。

根据对市面上RFID 超高频读写器天线的选型,以陶瓷天线最多,应用最广,陶瓷天线的尺寸一般为四方型,尺寸大小有多种型号可选,根据笔者对陶瓷天线的测试,其应用场合对于单个标签的读写是可以的,或单从增大读写距离这个特点来看也是一个不错的选择,但对于RFID 产线上的这种应用场合,电子标签排列紧凑和间距小的特点,陶瓷天线就不能适用了,然而针对这种个性化的的应用,行业存在普遍的认识,这种天线不通用且用量少,很少有技术人员去专门花费成本去设计,因此设计这样一种适用于产线的线极化天线是具有一定的挑战性。为了减低成本,采用PCB 的布板方式是不错的选择,对于天线的RF 端口,阻抗匹配,驻波比也是要重点考虑的参数,一般取驻波比为小于等于1.5,若该参数设计过大,则射频能量的反馈将造成读写器的损坏。

最大输出辐射功率计算,

EIRP=传导功率(dBm)+天线增益(dBi)-馈线损耗(dB)

注:馈线损耗常规是0.5db/m。

2.5 数字衰减器

数字衰减器的应用使得软件调整功率成为可能,本文选用Alpha 公司的AA226 芯片,其引脚如图3所示。

根据真值表,对V1~V4 的I/O 配置高低电平,可在J1-J2 输出1~15dB 的衰减数值输出,实现读写功率精确调整,在电路设计中,设置电平参数高电平VH=1,低电平VL=0,则

当V1=V2=V3=1,V4=0 时,输出1dB;

当V1=V2=V4=1,V3=0 时,输出2dB;

当V1=V3=V4=1,V2=0 时,输出4dB;

当V2=V3=V4=1,V1=0 时,输出8dB;

当V1=V2=V3=V4=0 时,输出15dB;[3]

将以上电平作逻辑组合,如将设置V1=V2=1,V3=V4=0,就能实现功率设置为3dB,其他与此同理,不再赘述。

3 软件设计

外部控制器可采用单片机、嵌入式处理器或PC 控制等,以STM32 嵌入式控制为例,

程序运行时先要对GPIO进行端口初始化,并开启定时器,中断,串口等片内资源,通过串口指令操作模组调整功率和频率,并通过相关I/O 控制高低电平,以调整数字衰减器的数值。经过多次的参数调整,就能找到一个合适的读写功率参数,实现电子标签的精确读写。

在实际的读写功率参数调整中,一般都要配合读写器天线的安装位置,依据电子标签和天线表面的距离dis 来调整,如某种电子标签的天线设计较大,可将dis 增大一些达到较好的电磁能量传输而不误读到其他标签,但当某种电子标签的天线设计较小,就需要将dis 减小以使读写器天线贴近电子标签,同时软件调整功率值。

4 结束语

设计运用于产线上的超高频读写器,因受电子标签的排列方式,标签类型,机器运行速度,以及产品安装,信号干扰等因素,在设计上就需要反复权衡,它的特点是要求在满足一定速度的前提下,对标签进行精确读写,在项目订单紧张时,机器机会24 小时不间断运行以保证产量,因此对硬件长时间工作提出严峻的技术要求。本文方案已在RFID 芯片绑定机和inlay 复合机等产线上做了大量线上测试,运行效果较为稳定。