基于二维材料的真空气压传感器设计与测试

王浩志

(中国石化青岛安全工程研究院,山东青岛 266104)

0 前言

1654年,德堡半球实验第一次证明了真空状态的存在。如今真空压力传感器广泛用于工业和科学研究领域,种类繁多,样式各异。随着电子技术的发展,尤其是微化工技术的兴起,人们亟需高精度、宽有效测量范围、低功耗、小尺寸器件。

根据测量原理不同,气压传感器可分为3类:气体热扩散式、带电粒子作用式、机械式气压传感器。皮拉尼真空传感器是一种用于测量真空系统压力的热传导气压传感器。它是1906年由马塞洛·皮拉尼(Marcello Pirani)发明的,因其结构简单、可靠性高,被广泛应用于10~10Pa真空环境的测量。目前常用的皮拉尼真空规体积大、功耗较高、响应范围与灵敏度局限性较大。近年来随着微机电系统(MEMS)技术与二维材料加工技术的发展,在保证一定性能的同时,传感元件的尺寸大幅缩减到微纳尺度,而二维材料的高比表面积、高热导率、高温度电阻系数也有助于提高传感器的各项性能。本文设计了一种基于二维材料的MEMS皮拉尼气压传感器,并进行了加工与测试。

1 基础设计方案

1.1 器件结构设计

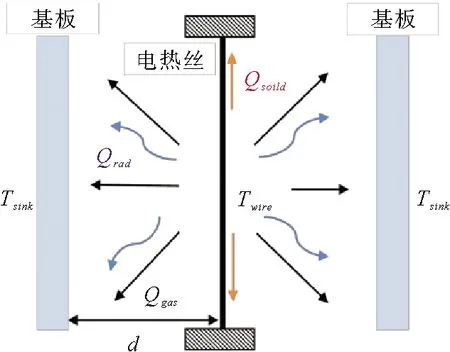

经典的皮拉尼气压传感器原理模型可以被看成是电加热丝和散热片的组合,其工作原理也可以视为随着气压变化,电加热丝的热损耗速率也随之变化。

电热丝产生的热量(P

=I

·R

)通过3种形式散失,见图1。图中Q

为通过固体的热扩散;Q

为热辐射;Q

为通过气体的热扩散,与气压有关。

图1 经典皮拉尼真空传感器示意

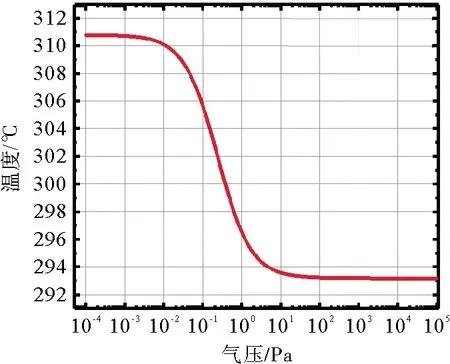

热量只有通过气体扩散Q

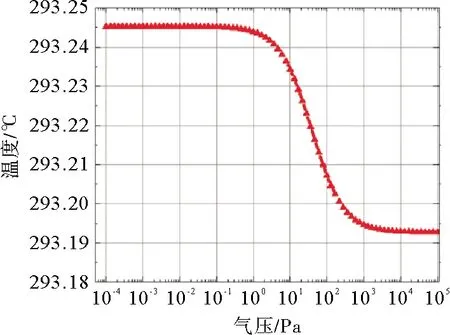

时受到气压的影响。当以恒定电流加热时,电热丝温度与气压的关系如图2所示。在低气压下与金属丝碰撞的气体分子数量较少,因此导线的散热速率比气压高时低,这将导致金属丝在一个较高的温度达到产热-散热平衡。

图2 皮拉尼传感器温度-气压对应关系

1.2 二维材料选择

在二维材料中,电子可以在两个非纳米尺度上自由移动。这一特性带来了很多引人注目的特点,以单层石墨烯为例:高透明度(可见光谱中97.7%的透光率),室温下高热导系数(3×10W/(m·K)),高电导率(约10Ωcm),高杨氏模量(1.1×10Pa),高比表面积(2 630 m/g)等。

近年来,类似石墨烯的二维过渡金属硫化物(Transition metal dichalcogenides,TMDCs)引起人们广泛的研究兴趣。二硫化钼(Molybdenum disulfide,MoS)是应用最广泛也是最稳定的TMDCs材料之一。在单层MoS薄膜中,Mo(+4)与S(-2)通过共价键以S-Mo-S的顺序组成三明治结构,三明治夹层之间则以相对较弱的范德华力(van der Waals forces)连接。通常来说单层MoS的厚度约0.65 nm。MoS拥有与石墨烯相似的机械柔性,杨氏模量约为(0.33±0.07)×10Pa。其温度电阻系数(The temperature coefficient of resistance,TCR)约为-2.9×10K(300 K),为常见二维材料最高,这对于提高器件灵敏度至关重要。多层MoS热导率约为34 W·mK(T=300 K),比石墨烯略低。

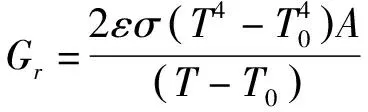

1.3 分析模型

该器件的分析模型是基于热导率模型的,假设膜区A

受热均匀。辐射热损失由Stefan-Boltzmann定律和Kirchhoff辐射定律近似计算。在模拟中,由于器件尺寸较小,热辐射可以忽略不计。

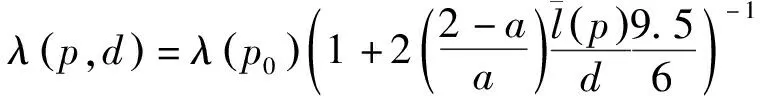

公式(1)表明了热导率模型的主要关系:

T

-T

=N

∕(G

+G

+G

)(1)

T

与T

表示材料薄膜的温度,N

为热量,G

,G

和G

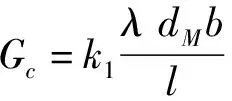

分别为固体热导率、热辐射损失和气体热导率。固体热导率G

可以由导热系数λ

,膜厚度d

,膜长l

与膜宽度b

组成的方程表示。部分器件可能有多片并联的材料薄膜,因此k

为材料薄膜的层数。

(2)

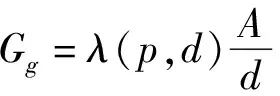

(3)

Wutz的研究表明,所有气压条件下气体热导率(λ

(p

,d

))可以由如式(4)近似表达:

(4)

(5)

其中,p

为实际气压,p

为大气压。k

为常数,d

为分子有效半径。热辐射损失G

由加热丝温度T

与环境温度T

之差、有效面积A

、与表面热交换系数ε

、调节系数σ

决定:

(6)

在MEMS器件中,有效面积A

非常小,因此通常情况下可以忽略热辐射损失。通过以上公式可以得出,增大G

的同时减小G

有助于提高器件在不同气压下温度变化的幅度,可以间接提高响应信号的幅值,进而提高器件的灵敏度。同时根据以上公式可以通过目标的真空测量范围确定传感器的尺寸参数。1.4 COMSOL仿真

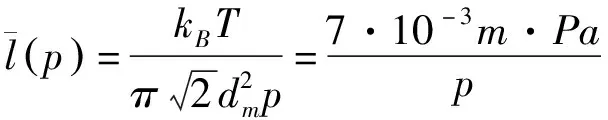

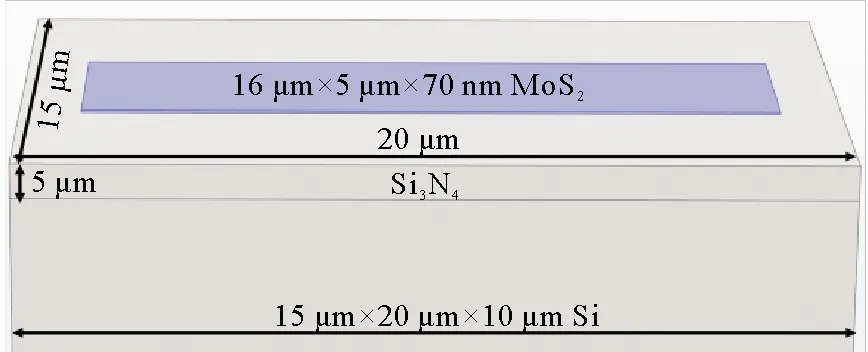

通过上文的分析计算,可以确定所设计的传感器尺寸约为16 μm×5 μm×70 nm,有效测量区间约为10~10Pa,结构如图3。为了进一步降低通过固体接触的热散失,使用了表面有SiN材料的硅片作为基底。COMSOL仿真结果如图4所示,可以看出传感器性能符合预期,整体功耗为10W。

图3 皮拉尼真空规COMSOL仿真结构

图4 COMSOL仿真结果

2 传感器加工

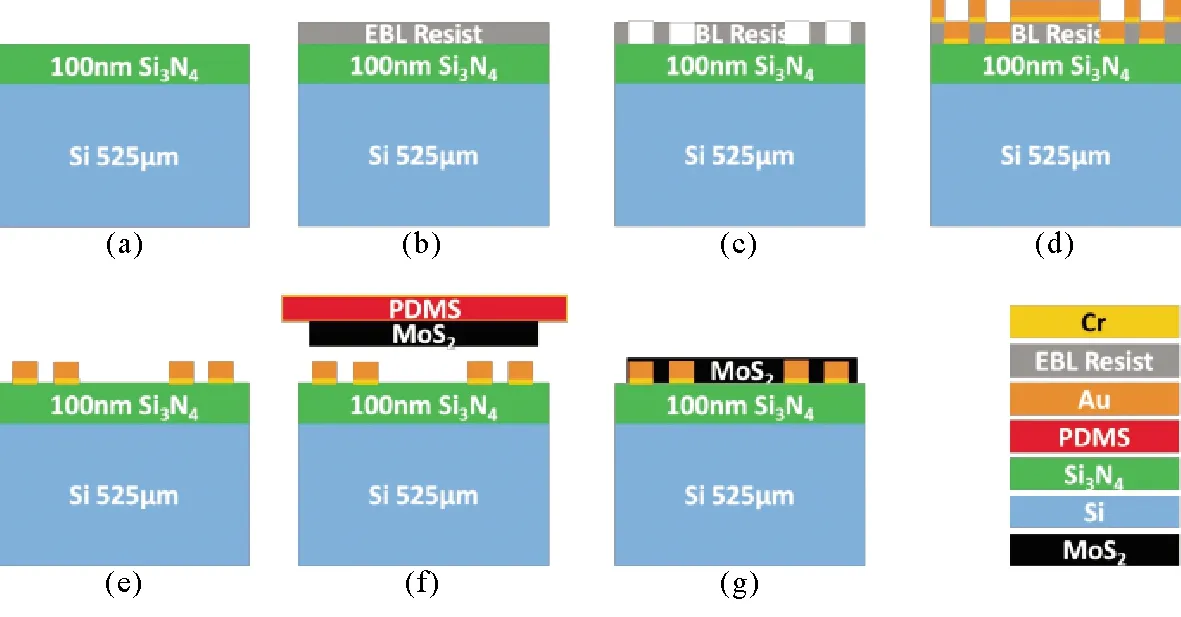

传感器基板选用的是表面采用LPCVD法生长SiN层(100 nm, 双面)的硅片((525±25)μm,N-type, <100>, 1~10 Ω·cm, 2SP)(图5(a))。第一步,旋涂一层光刻胶(EBL)(图5(b))。之后利用掩膜与电子束在表面加工出需要的图案(图5(c))。利用电子束沉积5 nm Cr作为金属部件连接材料,以1 Å/s的速度在整个硅片表面沉积50 nm Au(图5(d))。在丙酮溶液中浸泡24 h清洗掉光刻胶(图5(e))。

图5 基于MoS2二维材料的皮拉尼真空传感器加工流程

MoS二维材料的获取与转移采用的是全干燥粘贴转移法(all-dry viscoelastic stamping method)。首先是材料的制备,使用Nitto blue tape(Nitto Denko Co., SPV 224P)从块状MoS二维材料上粘取小块材料,之后胶带多次贴合分离获得仅有几层分子厚的MoS材料,将材料从胶带转移到PDMS基转移板上,之后在显微镜下进行检查筛选,选取厚度大小合适的材料进行转移。最后通过三维运动平台和显微镜小心地将选定好的材料转移到加工好的MEMS芯片上,轻轻揭掉PDMS基转移板,MoS二维材料就会留在MEMS芯片上(图5(f)(g))。

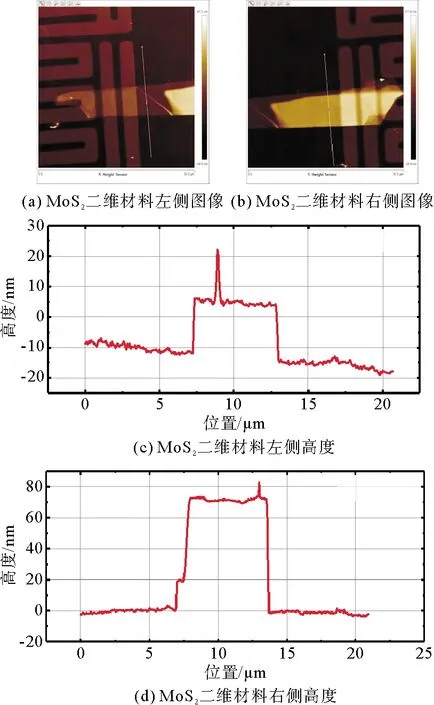

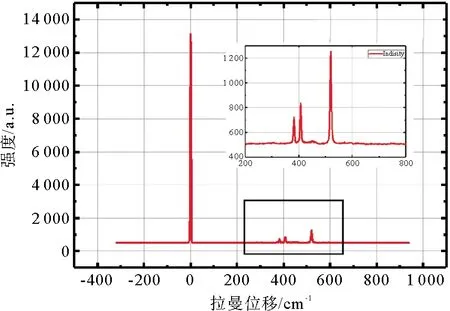

对加工好的芯片进行AFM检测与拉曼光谱检测。AFM检测结果表明,MoS材料有两种厚度,左侧厚20 nm(图6(a)(c)),而右侧为70 nm(图6(b)(d))。拉曼光谱结果如图7所示,532 nm的光激发下材料展现出了383与407 cm两个特征峰,这表明该机械获取的MoS二维材料纯度很高。最终MoS二维材料有效面积为16 μm×5 μm×70 nm,两端分别由两个金电极引出。

图6 MoS2二维材料传感器AFM显微照片

图7 MoS2二维材料传感器拉曼光谱测试结果

3 传感器性能测试

3.1 测试平台

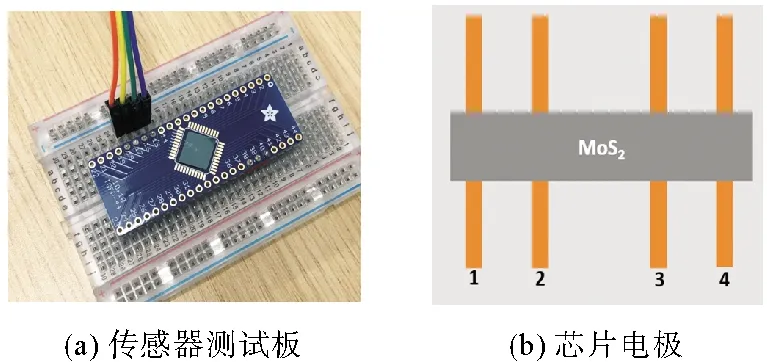

按照上述流程加工的基于MoS的皮拉尼气压传感器测试器件如图8所示。在测试中,将芯片焊接在PCB板上,利用面包板引线接入测试电路。首先测量4个电极之间的电阻值,两两电极之间阻值R

=1.6×10Ω,R

=1.9×10Ω,R

=81×10Ω和R

=3.5×10Ω,根据测量电路的规格,选用2、3接口进行测试。

图8 基于MoS2的皮拉尼真空规测试器件

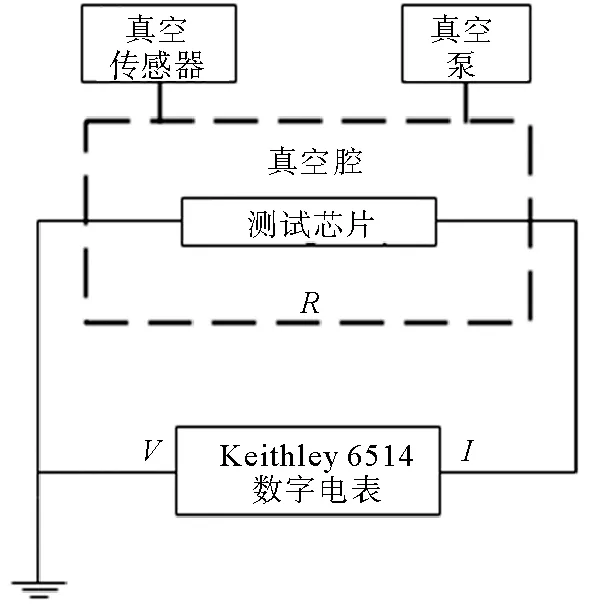

使用Keithley 6514系统进行测试,测试电路接线如图9所示。传感器放置于真空腔中。测试过程中,先施加1 V电压将传感器预热,之后启动真空泵将真空腔内气压降到1.33 Pa以下,通过开闭真空腔放气孔控制真空腔内气压的升高与保持,获取不同气压下传感器稳定状态数据。

图9 测试电路

3.2 测试结果及分析

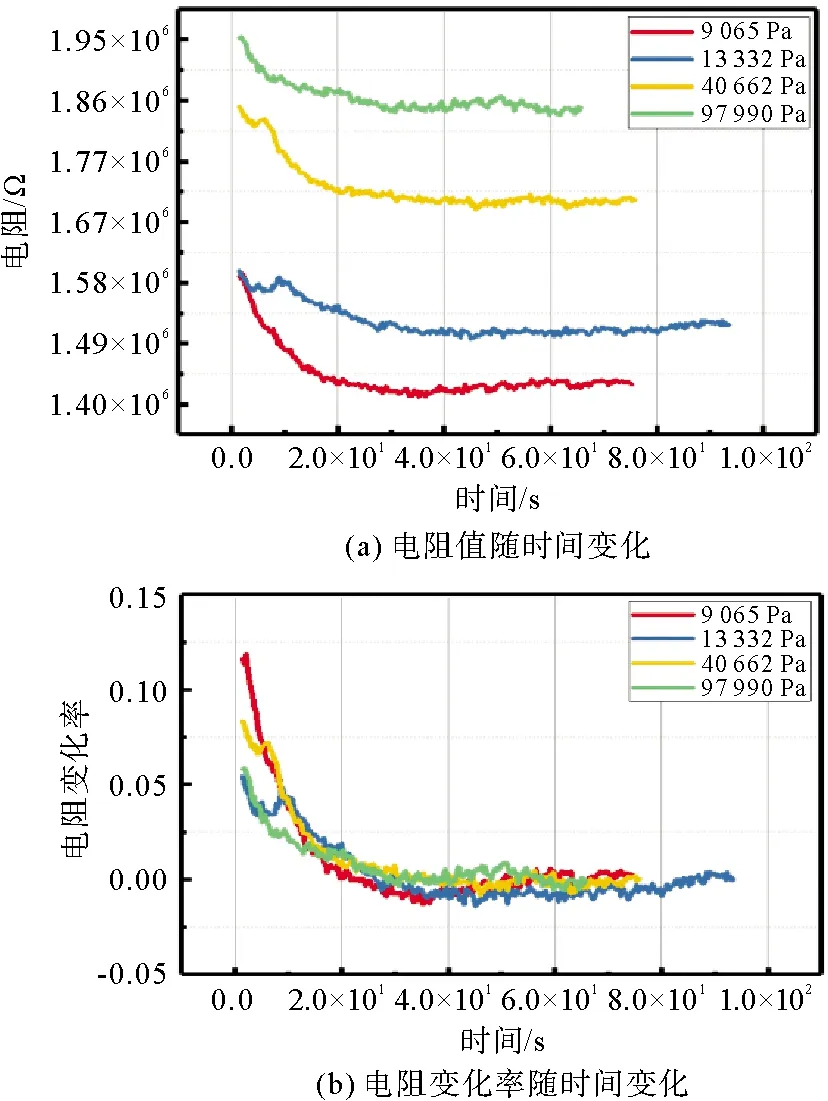

不同气压下传感器响应数据如图10所示,可以看出材料的电阻随着时间逐渐降低直至稳定,这是因为MoS材料的温度电阻系数为负。

图10 不同气压下MoS2传感器响应数据

基于MoS的传感器加热时间较长(约20 s),这是因为传感器的尺寸(16 μm×5 μm)相对于基板尺寸(1 cm×1 cm)差距较大,超低的加热功率(6×10W/V)也会产生一定的影响。因此传感器需要一定的时间来达到产热-散热平衡。下一步可以通过设计悬浮式器件来缩短加热时间,提高响应速度。

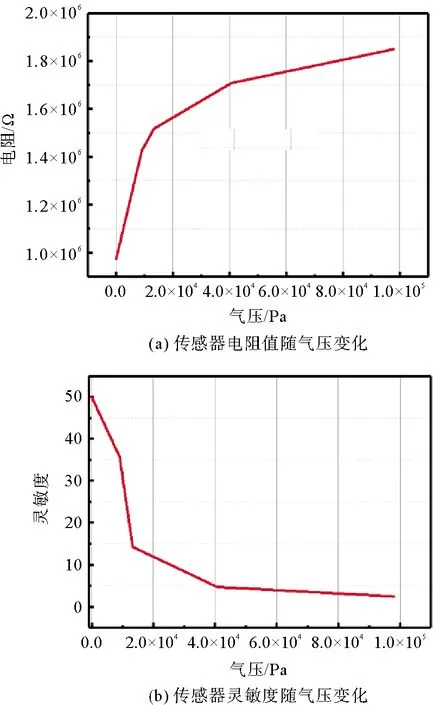

对不同气压下传感器稳定电阻分析(图11)可知,本文设计的基于二维材料的皮拉尼气压传感器有效测量范围为10~10Pa,最高灵敏度50 Ω/Pa,与前文仿真结果相近。

图11 MoS2传感器稳定电阻分析

4 结论

基于皮拉尼真空规原理设计了一种基于二维材料的MEMS真空气压传感器,并进行了加工与性能测试。测试结果表明,该传感器最高灵敏度达到了50 Ω/Pa,功率仅6×10W(1V),有效测量范围10~10Pa,但尺寸仅有16 μm×5 μm×70 nm,远远优于市面常见的MEMS真空气压传感器。研究开发的这种传感器具有灵敏度高、测量范围广、体积小、成本低、功耗低等优点,可用于多种尺度真空空间的气压快速测量及监测,具有广泛的发展前景。