综放工作面综合防尘技术应用探讨

胡继龙

(安徽省亳州煤业有限公司信湖煤矿,安徽 淮北 235000)

1 概况

我国有许多特大型现代化高产高效矿井,其主采煤层很多是大于8 m的巨厚煤层,往往采用综采放顶煤工艺进行回采[1]。综放回采高产高效、成本低,但是随着采高和落煤高度的增加,也产生了大量煤尘,污染综采作业环境,同时影响了设备正常运转和工人健康[2-3]。对产生的高浓度煤尘,目前传统的除尘工艺已经难以满足安全生产需要,因此采用行之有效的综合防尘除尘技术具有重要的现实意义。

杨庄煤矿10-422工作面为走向长壁工作面,综放工艺,全部垮落法管理顶板;主采煤层平均厚度8.1 m,埋深平均352 m,平均倾角6°;走向长725 m,倾向长202 m。该工作面在生产过程中粉尘浓度可超过500 mg/m3,对工作面作业环境产生严重影响。采用三位一体综合防尘措施后,大大降低了作业空间的粉尘浓度。

2 粉尘分析

2.1 测定方法

目前大多数煤矿主要采用重量法、分光镜法、X射线衍射测定法、β射线粉尘监测等粉尘监测方法[4]。其中,应用最为广泛的是重量法,但其操作步骤繁琐,而分光镜法、X射线衍射测定法操作非常复杂,且对监测环境要求高,并不适用于井下多点连续监测。β射线粉尘监测利用测尘仪可直接读出粉尘浓度,具有高精度、操作方便,不受待测粉尘自身参数影响等优点,适合煤矿井下粉尘监测。

2.2 来源分析

根据以往的生产经验,综放工作面粉尘主要来自破煤回采、放顶煤、移架和转载等回采工序中[5]。其中,在破煤回采过程中产生的粉尘量最大,且粉尘源会随着采煤机的移动而发生转移; 在移架期间,顶板煤层破碎垮落产生大量粉尘,难以控制;放顶煤后溜运煤期间也会连续产生粉尘,且由于放顶煤处风量不足,产生高浓度粉尘,并随着风流转移;转载机处落煤过程中产生较大扬尘,但位置固定,适于集中进行降尘。综上所述,在整个综放过程中粉尘来源较多,且多数难以集中控制,防尘降尘难度较大。

3 粉尘测定

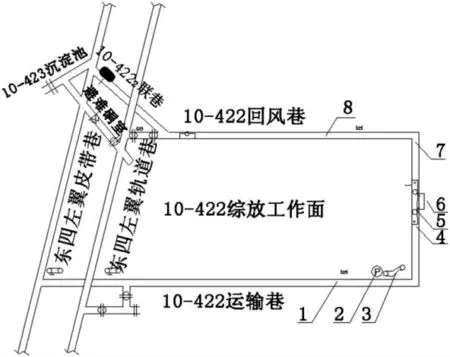

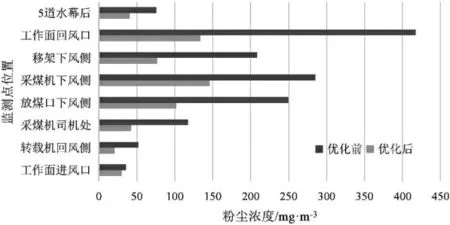

通过对粉尘来源的分析,拟在进风口、转载机前后侧、采煤机前后侧、放煤口及移架下风侧、回风口和回风巷降尘喷雾下风侧等处对粉尘浓度进行检测,见图1。根据监测结果绘制了工作面粉尘浓度分布,见图2。

图1 粉尘监测设计

图2 粉尘浓度分布

对粉尘浓度监测数据进行分析可知,放煤回采和移架时产生粉尘较多,通过风流的汇集,工作面回风口处测得的粉尘浓度高达417.5 mg/m3,因此对破煤回采、放煤、移架工序进行有效降尘是其除尘的关键所在。

4 “三位一体”防尘技术

针对工作面粉尘产生的特点,主要防尘降尘手段包括煤层注水、喷雾降尘、物理化学防尘等。

4.1 煤层注水

在工作面的上、下顺槽施工注水钻孔,封孔后将高压水注入煤体中。水分会随着煤层裂隙对周边煤体进行浸润,提高含水量。煤层注水工作要超前工作面一定距离进行,注水间距可以通过计算和实验获得。煤层注水后,提高了煤体湿度,在煤体受到破坏时可大大降低产尘率。

4.2 喷雾防尘

喷雾降尘是煤矿最普遍使用的降尘方案,布置形式简单,但有效半径较小,且除尘效果与雾化效果关系密切,因此需要对其进行综合设计。

4.3 物理化学除尘

物理防尘主要原理是磁化水降尘。水磁化后表面张力下降,可提高粉尘吸附性能,提高降尘效果。化学防尘主要采用添加化学制剂提高粉尘润湿性达到降尘目的。

5 工程实践

5.1 煤层注水防尘

在工作面上、下顺槽以20 m为间隔设计钻场,向工作面内部施工长钻孔,采用高压水泵向煤壁进行高压注水,切眼超前支护时拆除注水设备;在综采队检修班对工作面煤壁施工注水孔,孔深10 m,间距5 m,封孔后利用矿井静压水进行潜孔注水,提高煤体的含水率。煤层注水也同时增加了煤体塑性,在工作面回采过程中不容易发生片帮现象,减少了煤尘来源。

5.2 多级喷雾降尘

(1)工作面上、下顺槽均采用Φ108 mm水管,减少压降,在上巷安装型号为BPW250/63的灭尘泵,提高静水压力至6 MPa。

(2)上风巷安装5道净化喷雾,首道喷雾与切眼上拐头距离30 m。喷雾固定在巷道顶部,并采用了旋转喷雾装置,该装置利用水压提供动力进行旋转,配合防尘帘使用达到全覆盖效果,见图3。

图3 旋转喷雾

(3)在工作面架间安装喷雾装置,移架时可以发挥较好的减尘作用。

(4)采用KZD自动定位喷淋设备,该设备具有红外定位功能,当采煤机运行至某支架下侧时,红外设备进行定位,对应液压支架前端的两个喷嘴会自动向滚筒下风侧进行喷淋,起到良好的降尘效果。定位喷淋装置见图4。

图4 定位喷淋装置

(5)在下巷转载机下风侧安装自动喷淋器。利用托架将转载自动喷淋器安装在转载点上方,流煤处设置控制杆,当煤流经过时碰触控制杆打开自动喷淋器,对转载点进行全覆盖喷雾降尘,煤流停止时,控制杆恢复,关闭喷淋装置,节省用水量。转载机自动喷淋器见图5。

图5 转载机自动喷淋器

5.3 物理化学降尘

(1)将RTM磁化器安装在喷雾管道内,对水流进行磁化,提高其降尘效果。

(2)利用加注设备将湿润剂混入喷雾水中,提高粉尘湿润能力,达到降尘目的。

6 应用效果

图6 采用综合防尘技术前后粉尘浓度变化情况

应用“三位一体”综合防尘技术后,对工作面各对应位置的粉尘浓度进行了监测对比,发现10-422工作面的粉尘浓度出现了显著下降,回风口粉尘浓度降低为133.7 mg/m3,降幅67.8%。粉尘浓度变化情况见图6。

7 结语

1)工作面在回采放煤、移架期间产生的粉尘数量最多,因此需要针对其采取防尘措施。

2)在采用了煤层注水、多级喷雾降尘和物理化学防尘即“三位一体”综合防尘措施后,工作面粉尘浓度显著降低,回风口的粉尘浓度降低为133.7 mg/m3,降幅67.8%,有效消除了粉尘隐患,改善了工作面作业环境。

3)煤层注水提高了煤层的含水率,同时增加了煤体塑性,保证了工作面煤壁完整,减少片帮现象的发生,对降尘发挥了重要作用。