UG数控加工技术在模具加工中的应用

程 香

(泰州机电高等职业技术学校,江苏 泰州 225300)

1 UG数控技术的三维建模

UG技术是目前较为流行的一种模具设计软件,在模具加工过程中,能够进行人机交互。模具加工制作之前,通过UG确定模具三维空间模型,对比模型之后进行制作。UG数控加工技术具备强大的自由曲面建模能力,可完成复杂的曲面设计。使用UG数控加工还可以简化模具的加工工序,避免加工过程中模具形状、颜料的影响。实际生产过程中,可以在PC上进行修改来提高模具的加工速度,从而保证模具的加工质量。

2 UG数控加工技术在模具加工中的运用

2.1 模具功能设计

基于UG/NX来实现模具设计与数控铣削编程。UG/NX提供了基于专家系统的注射模、钣金零件模等不同模具的设计功能,该设计系统融合了模具设计师的经验、智慧,能够加速模具的开发速度,保证产品的设计质量。其中,UG作为面向汽车钣金件设计推出了模具,功能强大,主要在模具结构设计、NC数控编程加工前使用。NX级进模设计导航能够提供一个完整的级进模设计,可以保证设计速度、设计质量与效率。NX注射模设计,整合了设计经验和设计流程,系统以3D传递产品资料,设计灵活富有弹性,模具的实际工作空间很大,具体功能如表1:

2.2 基于MoldWizard热复合模设计

初始化模具设计方案。在设计过程中,先调用零件且创建装配体结构,增加原始模型文件到定义好的装配体当中。

设定分模坐标系统、收缩率。根据制造材质来确定,如玻璃钢是固性聚合物,成型和热塑性材料之间有差别,因此不考虑收缩性。

加载型芯、型腔毛坯。技术人员可以使用模块参数尺寸来修改毛坯参数或是使用标准的毛坯参数,在标准件资料当中选择适当毛坯。

型芯与型腔分模。运用MoldWizard的分模功能,创建分模功能。使用MoldWizard,可以很好地实现模具的分模、修剪功能。

模架和标准库件的调用功能。MoldWizard提供电子表格驱动功能,用户可以根据自己的需要制定出标准模架库、调用标准等。

关联设计更改。运用更改来检验关联性,模具型芯与型腔在设计完毕之后加入到NC的加工环境当中,使用UG/NX系统来进行加工编程设计,当产品设计局部存在更改,模具的型芯与型腔、NC代码也会相应更改,能减少大量设计编程人员的工作量。基于上述步骤,设计了玻璃钢热复合模型芯、型腔的设计,如图1:

(a=产品图、b=型腔、c=型芯)(a=product picture,b=cavity,c=core)图1 热复合模型设计图Fig.1 Design drawing of thermal compound modeling

3 UG/NX数控铣削加工编程

3.1 编程内容

数控编程:系统具备不同模板功能,如加工对象模板、刀具轨迹模板等。在模板加工中注入数控编程员与设计师、技工等人的经验和习惯来建立规范的数据加工工艺,强化企业的生产管理,保证加工效率。使用模板前需要收集不同产品的加工方式,整理之后,模板可以根据产品的加工要求、几何特征来进行划分,如模具形象、型腔内零件的加工等。

刀具轨迹的设计与生成:系统提供钻空循环、等高环切等,具有非常复杂的功能,也可以任意控制刀具轴。UG平面铣削,具备多次走刀卢纶铣削、仿形内铣削等,能够定义边界、显示尚未切削区域的边界等。UG型芯、型腔铣削假设,能够完成粗加工,综合选择出合理的刀具之后,考虑刀具性能及机床对刀具的要求、损耗率、工件生产材料等要素,确定刀具生产的参数值。根据具体生产情况,确定刀削速度、深度,进给速度以及刀具的转速值等。也可以进行容差型型腔加工设计,如果构成型腔曲面达到数百个且型面异常,可以自行更正。或是在用户规定的范围内加工出型腔功能。此外,还具备UG自动清根、UG变轴铣削、UG顺序削等功能。

加工仿真:这是UG软件中的第三方模块,使用人机交互模拟、检验、显示来达到设计验证,可以节省切试样件的时间,节省机床的调节时间,减少刀具的磨损情况。使用UG,可以检验NC刀具路径的生成是否正确。

3.2 编程流程

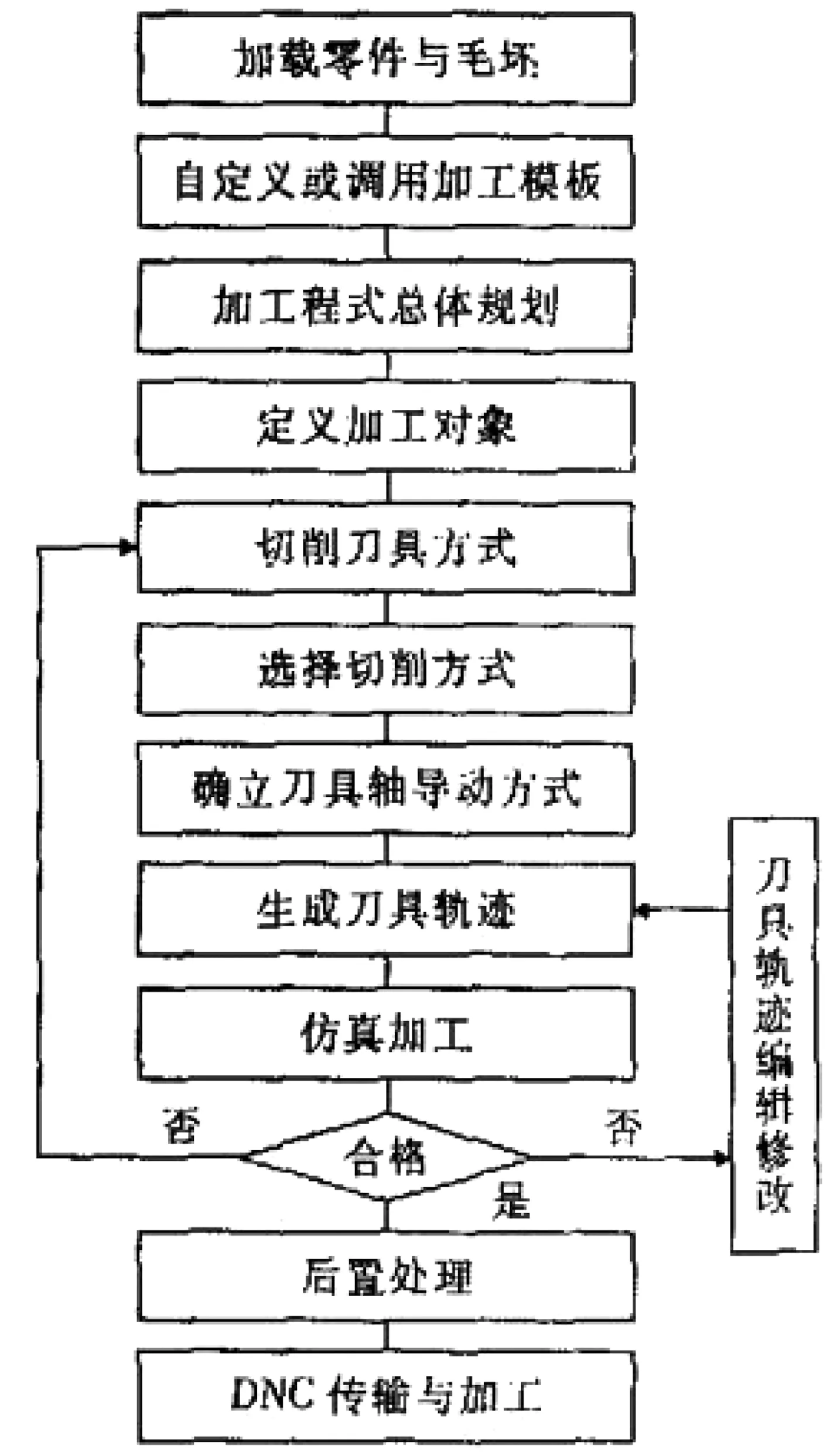

UG/NX 生产零件和数据加工流程,如图2:

图2 UG/NX数控编程加工流程Fig.2 Process flow of UG/NX numerical control programming

模具加工定位基准。在模具加工之前需要基础定位,保证加工模具准确。在模具加工中,要注意刀具的选择,模具加工的精细度由刀具来决定。还应选择合适的模具加工方式,如粗加工是第一阶段,半精加工是第二阶段,精加工是第三阶段。模具加工完成之后,要对刀具轨迹进行处理。UG软件在仿真情况下加工,如果存在差异,需要及时改进,从而形成正确的刀具运行轨迹。

4 结语

现代化工业发展对产品的质量、模具的运用效率提出了更高的要求。运用UG技术可以节省大量的时间和精力,完成复杂的模具加工,促进我国现代化工业的发展。