火星车低密度纳米气凝胶隔热材料制备及性能研究

艾素芬,向艳超,雷尧飞,薛淑艳,沈宇新,殷 雷,刘 佳,陈维强

(1. 北京卫星制造厂有限公司,北京 100094;2. 北京空间飞行器总体设计部,北京 100094)

引 言

气凝胶是一种分散介质为气体,由胶体粒子或高聚物分子相互聚积成网络结构的纳米多孔性固体材料。气凝胶网络结构的基本粒子直径为1~20 nm,孔洞尺寸为1~100 nm,因此具有密度低(可低至3 kg/m3)、孔隙率高(可高达99.8%)的特点。由于该材料内的孔径(< 50 nm)小于空气分子的平均自由程(70 nm),能有效地抑制气体对流;材料的固体含量非常低,固体热传导低,从而使得气凝胶具有极低的导热系数(可达0.013 W/(m·K))[1],是目前导热系数最低的固体材料。气凝胶作为保温隔热材料已经广泛应用于航空航天、建筑、石油热力等各个领域[2]。

对于部组件轻量化程度要求极高的航空航天领域,多使用低密度的气凝胶材料(密度 ≤ 50 kg/m3)。美国劳伦斯利弗摩尔国家实验室(Lawrence Livermore National Laboratory,LLNL)最早实现低密度二氧化硅气凝胶制备技术突破,所制备的气凝胶材料密度可低至3 kg/m3[3]。美国国家航空航天局(National Aeronautic and Space Administration,NASA)使用该实验室技术,实现了低密度气凝胶在航天领域的应用:1997年,在“火星探路者”(Mars Pathfinder,MPF)的“旅居者号”(Sojourner)巡游车中,使用了密度为15~20 kg/m3的二氧化硅气凝胶材料制备了核心部件的温箱,以抵挡火星上的低温,同时达到设备减重的目的[4];1999年,对低密度气凝胶制备技术进行改进,利用气凝胶多孔缓冲性能,制作了梯度密度为10~50 kg/m3的气凝胶网络单元,并设计为网球拍状尘埃采集器,装在“星尘号”(Stardust)宇宙飞船上,用于捕捉彗星尘埃[5]。2003年,NASA在“机遇号”(Opportunity)和“勇气号”(Spirit)火星探测器上,再次使用了20 kg/m3的气凝胶材料作为隔热材料,并添加了0.4%的石墨来进一步降低辐射传热[6]。美国在火星车和彗星尘埃捕捉项目中的低密度气凝胶应用实例一方面说明如果实现很好的固定,低密度气凝胶材料可以承受航天器发射和火星着陆过程中巨大的冲击力,而保持其结构功能完好;另一方面说明低密度气凝胶在火星大气环境中具有良好的保温效果。因此,低密度纳米气凝胶是火星车的最佳隔热材料方案。但是对于我国火星车,超轻质气凝胶材料是首次工程应用的关键技术之一[7]。

火星车热控系统应用要求超轻质隔热材料密度低于30 kg/m3,具有优异隔热性能、尺寸精确控制性以及可组装性能,尚无技术成熟的低密度气凝胶材料可用。低密度气凝胶材料由于其密度低、存在大孔结构(≥ 100 nm)、大于空气分子自由程(70 nm)而影响隔热性能,室温导热系数会比大密度气凝胶导热系数高,但是为了获得满足要求的导热系数,必须对低密度的纳米孔结构进行精确控制,减少大孔结构;另一方面,低密度气凝胶初始反应物浓度低,化学反应程度难以控制会导致理论密度与实际密度偏差大;同时低密度气凝胶在制备过程中结构强度差,成型过程尺寸控制难度大。

国内工程上应用技术最为成熟的是密度约为100~200 kg/m3的气凝胶复合材料[89],低密度气凝胶材料(密度 ≤ 50 kg/m3)的研究主要集中在实验室的小样和性能研究[10-11],未见大尺寸材料研究以及应用的报道。美国最早实现了低密度气凝胶制备技术的突破和工程上的成功应用,但相关报道只有测试结果的数据,而无详细的制备参数报道。该制备技术还存在下列缺点[12]:1)产品密度为15~20 kg/m3,而导致尺寸收缩率为15%,尺寸收缩无法实现后期的密度和尺寸的精确控制;2)产品成品率为25%,导致产品生产效率低、成本高。

针对低密度气凝胶的密度、结构以及尺寸控制需求,北京卫星制造厂有限公司开展了低密度纳米气凝胶隔热材料(密度 ≤ 30 kg/m3)的研究,并结合深空探测环境,对这种材料在不同条件下的导热系数、热循环、热真空和电离总剂量试验前后的尺寸变化和导热系数进行了表征,全面评价了所研制的低密度气凝胶复合材料的火星空间环境适应性能。

1 低密度纳米气凝胶材料的制备

气凝胶的制备过程主要分为溶胶-凝胶过程和超临界干燥过程。气凝胶在制备过程中,首先通过溶胶-凝胶过程形成三维纳米的湿凝胶孔洞结构,后采用超临界干燥技术在零表面张力的条件下,去除孔洞结构中的溶剂,而保持纳米结构不被破坏,最终形成气凝胶材料。

对于低密度纳米气凝胶材料,首先需要制备得到低密度纯气凝胶,该材料通常通过有机硅酯的溶胶-凝胶反应实现Si-OR基团向Si-OH的转化反应获得。一般情况下,气凝胶密度越低,反应物的浓度越小,其化学反应程度也越低,从而影响骨架结构中Si-OR向Si-OH的转化。但Si-OR在低密度骨架结构中所占比重越大,气凝胶理论密度和实际密度偏差就会越大,导致材料密度控制难度大。

另一方面,低密度气凝胶具有纤细的骨架结构,超临界CO2干燥过程中易受到气液转化过程中传质传热的影响而出现收缩坍塌,引起材料型面收缩和变形。因此,低密度气凝胶材料制备过程中需保证气凝胶制备和干燥过程中的结构稳定,需进行纯气凝胶制备技术和超临界干燥技术的研究。

对于低密度气凝胶材料工程应用,除了具有极佳的隔热性能,还要求在密度低于30 kg/m3条件下,具有一定的结构强度,可机加为异型面,进行组件的装配,因此还需开展增强体复合成型技术研究,形成低密度气凝胶复合材料,使低密度气凝胶材料具有工程应用价值。

1.1 低密度纯气凝胶的制备

对于溶胶-凝胶反应,为了得到低密度气凝胶,必须严格控制作为基本结构单元的胶质颗粒尺度和网络结构,而这些结构明显依赖于溶胶-凝胶过程中水解与缩聚反应的催化条件。针对不同催化条件下水解与缩聚反应相对速率的较大差异,须使用二步法对低密度气凝胶的反应速度进行精细的调控。但常规用于制备密度大气凝胶(密度 ≥ 50 kg/m3)的水解-缩聚充分反应的二步法并不适用于低密度气凝胶:一方面是因为常规的二步法是充分的水解和缩聚反应,在低浓度反应物条件下,凝胶反应慢或者无法凝胶;另一方面,可凝胶条件下获得的气凝胶结构在密度小于20 kg/m3时,大孔结构超过50%的而失去隔热效果[3]。

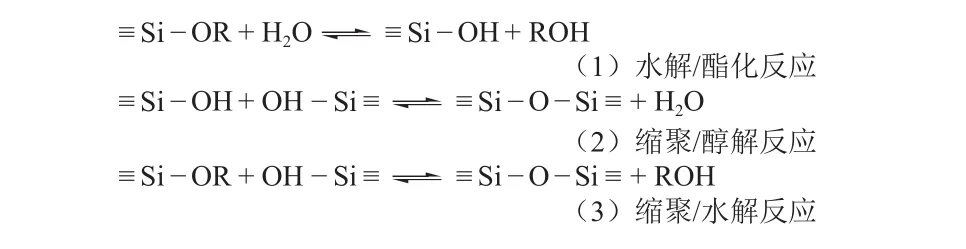

半水解-半缩聚反应是利用有机硅酯与低于化学计量比的水混合,在酸性条件下反应,获得半水解-半缩聚硅前驱体,反应化学式见图1。该前驱体是有机硅烷的不完全缩聚结构,反应活性提高,经大量极性溶剂稀释后,在很低的浓度时也可在碱性催化剂条件下,快速形成低密度气凝胶三维孔洞结构。

图1 制备前驱体的半水解-半缩聚反应Fig. 1 Semi-hydrolysis-condensation reaction to prepare silica precursor

本文采用半水解-半缩聚反应原理,以正硅酸乙酯等有机硅烷为原料,制得高活性前驱体,制备了密度约为20 kg/m3完整的低密度二氧化硅气凝胶块体材料。所制备的气凝胶材料如图2所示,内部无微裂纹,表观呈现淡蓝色。气凝胶块体由于密度低,重量小,可以稳定地停留在一朵真实的月季花的表面。该材料还具有透明性,透过材料可以清楚地观察到月季花的层状花瓣结构(图2)。

图2 密度为20 kg/m3的二氧化硅胶气凝胶Fig. 2 Low density silica aerogel with density as 20 kg/m3

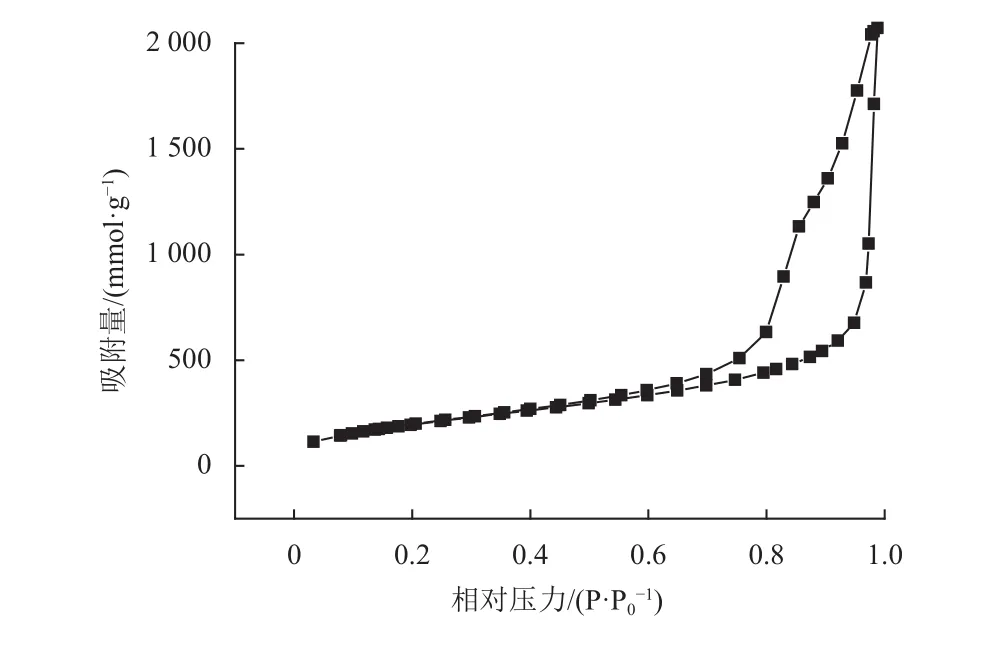

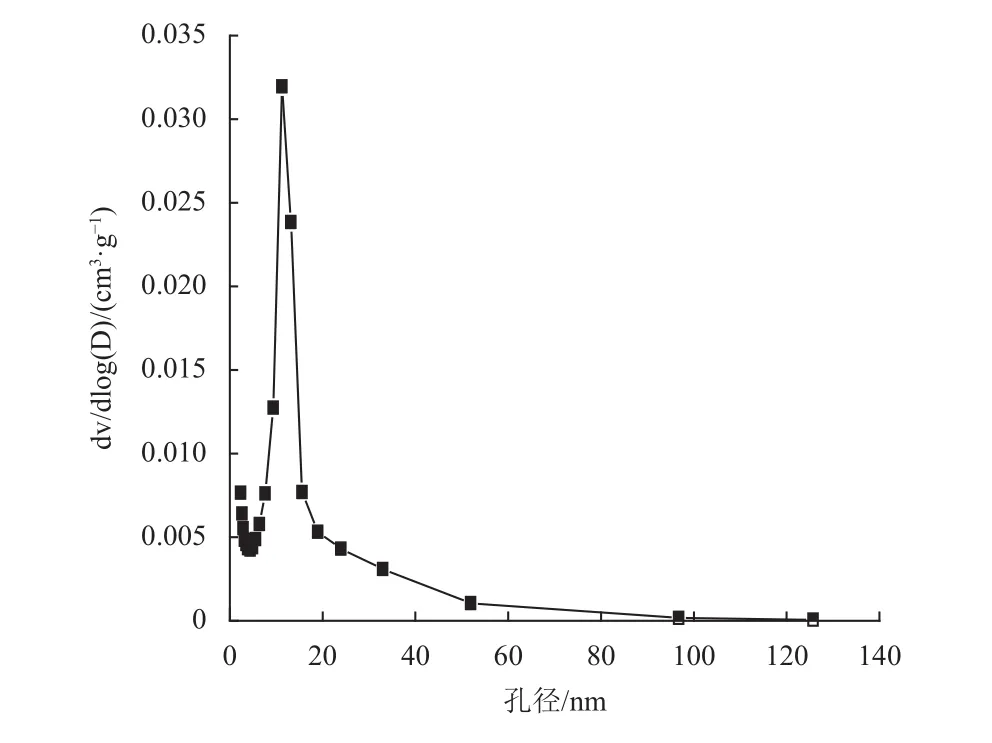

使用氮吸附测试气凝胶的微观结构,低密度气凝胶的比表面积测试结果为750 m2/g,是典型气凝胶的比表面积数量级。吸附-脱附曲线形成回滞环结构(图3),滞后的脱附曲线说明气凝胶中存在大量的介孔结构。低密度气凝胶孔径分布曲线(图4)显示,纳米气凝胶的大部分孔径低于20 nm,低于空气分子自由程,可以有效的阻挡空气对流,具有隔热性能。

图3 低密度气凝胶氮气吸附-脱附曲线Fig. 3 N2 adsorption and desorption isotherms of low density aerogel

图4 低密度气凝胶孔径分布曲线Fig. 4 Pore diameter distribution of low density aerogel

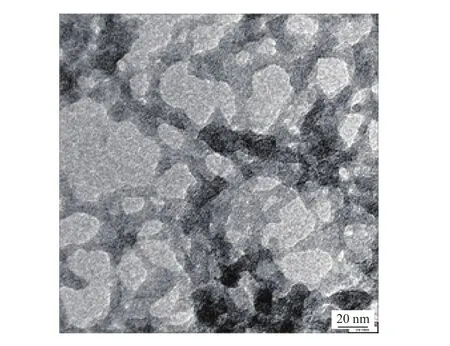

将纳米气凝胶粉末分散于溶剂中,滴加于铜网上,制备透射电子显微镜(TEM)样品,用于观测气凝胶的微观结构,如图5所示。低密度气凝胶的骨架结构尺寸为2~5 nm左右的链状结构组成的多孔网络结构,其孔的尺寸多为20 nm左右,同时也存在少量的大于100 nm的大孔结构,是低密度气凝胶的典型特征。该孔洞尺寸测试结果与气凝胶的孔径分布曲线保持一致。

图5 低密度气凝胶电子显微镜图Fig. 5 TEM images of of low density aerogel

测试结果表明,采用半水解-半缩聚反应制备低密度气凝胶密度可控制在20 kg/m3,纳米结构具有气凝胶的典型结构特征。

1.2 低密度气凝胶复合材料的制备

纯气凝胶材料脆性大,无法机加成复杂异型结构。本文选用超轻质聚合物泡沫,该泡沫为白色块体材料,在-200 ℃~200 ℃温度区间以及超临界CO2条件下结构稳定,可为低密度气凝胶提供的骨架强度,形成低密度纳米气凝胶的复合材料。

在复合材料制备过程中,超轻质聚合物泡沫为高孔隙率材料,结构强度差,在与溶胶复合成型中,极易发生收缩和变形,而无法保证弱刚度材料成型的型面和尺寸精度。另一方面,气凝胶填充复合泡沫后会形成低强度的湿凝胶复合材料,湿凝胶在后续溶剂置换、表面化学改性以及超临界干燥过程中极易受到外力遭到破坏。因此复合成型方法非常重要。本文通过采用真空浸渍的方法,通过超轻质聚合物泡沫与低密度二氧化硅气凝胶的复合,最终形成了密度小于30 kg/m3的低密度纳米气凝胶复合材料。

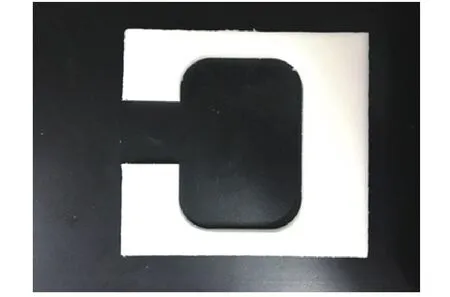

所制备的低密度气凝胶复合材料如图6示,为白色块体材料,具有一定的结构强度,可进行手持安装。对于平板型材料,可机加为如图所示的圆角和直角结构,有利于进行部组件组装,而形成隔热组件,进行工程应用。

图6 密度为30 kg/m3的低密度气凝胶复合材料Fig. 6 Low density aerogel composites with density as 30 kg/m3

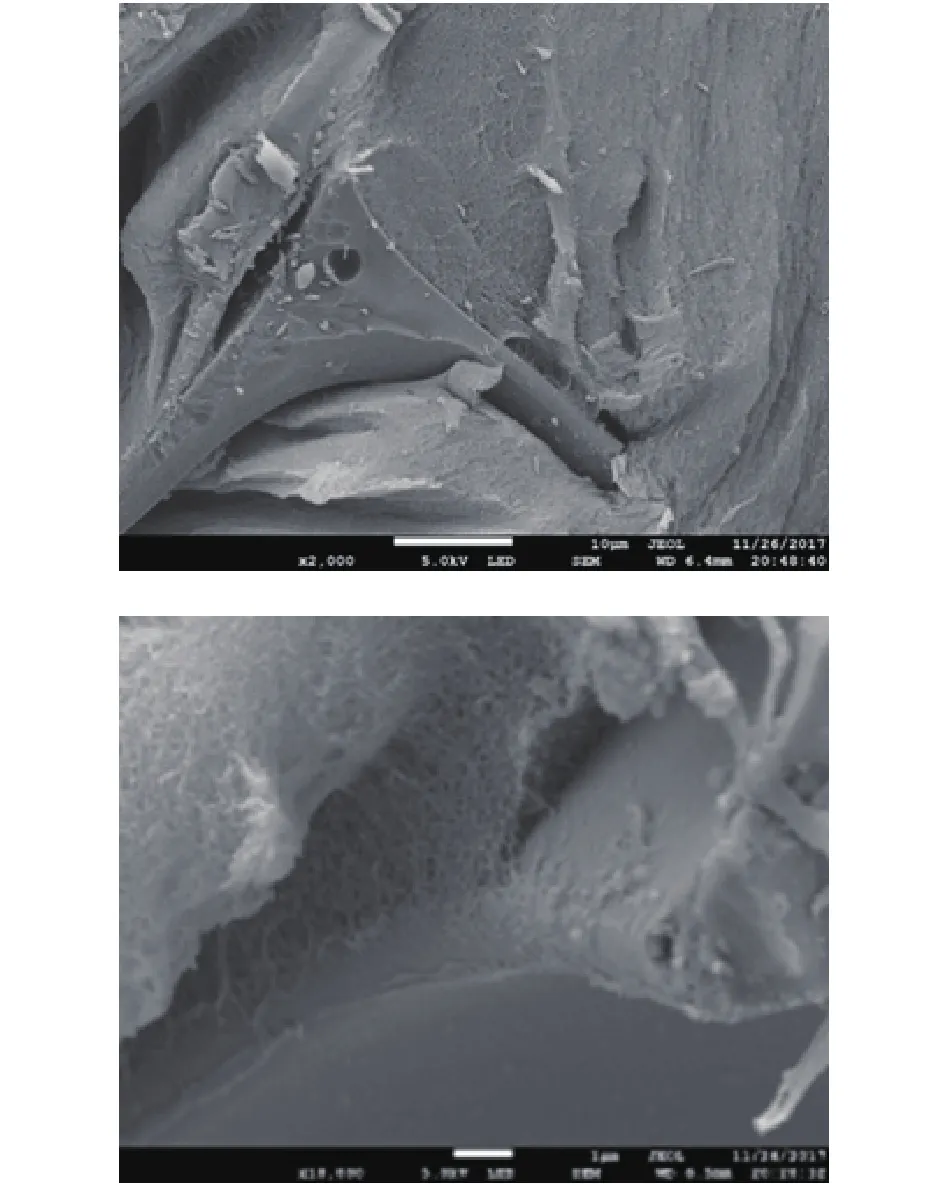

图7 低密度纳米气凝胶复合材料的SEM图Fig. 7 SEM images of low density aerogel composites

对低密度纳米气凝胶复合材料进行微观结构表征,从扫描电子显微镜(SEM)图片可见(图7),气凝胶材料在泡沫的孔壁内部填充充分,气凝胶和泡沫壁之间结合紧密,说明气凝胶可与泡沫实现复合。泡沫增强后,气凝胶复合材料的密度为28~30 kg/m3。测试复合材料隔热性能,发现密度为25 kg/m3的纯气凝胶块体室温导热系数为0.030 W/(m·K)[13],而气凝胶复合材料的室温导热系数降为0.022 W/(m·K)。这是因为气凝胶对于2.8~8 μm的近红外辐射几乎全透过,而聚合物泡沫的引入,可增强其红外遮挡性能,从而提高了隔热性能。另一方面,气凝胶对泡沫的骨架结构可实现了“包裹”,减小了泡沫的固体热传导。综合上述两种因素,低密度气凝胶复合材料室温导热系数低于纯气凝胶。

1.3 低密度气凝胶材料的超临界CO2干燥

超临界CO2是指温度和压力均高于其临界值(T=31 ℃,P=7.38 MPa)的二氧化碳流体。低密度气凝胶在超临界CO2干燥过程中,若CO2在31 ℃以上进入干燥釜,会对湿凝胶进行加热,造成溶剂的挥发,导致低密度湿凝胶的收缩。因此,必须控制二氧化碳进料温度,降低二氧化碳温度,使得二氧化碳主要以冷态形式进入釜体,从而稳定湿凝胶的状态和尺寸,直到大部分湿凝胶中的溶剂被二氧化碳置换后,再提升二氧化碳的进料温度,对于残余的溶剂进行快速干燥,从而达到减小干燥过程对于气凝胶纳米结构影响的目的。本文通过控制进料温度为15~20 ℃,实现了低密度纳米气凝胶材料的干燥。

低密度纳米气凝胶复合材料在超临界CO2干燥前后尺寸无收缩。气凝胶复合有机物聚合物泡沫后,泡沫的刚性结构可辅助抑制气凝胶在超临界干燥过程中的收缩,保持复合材料的各方向尺寸不变,收缩率小于0.1%。该收缩率有利于低密度气凝胶复合材料机加为各种异型尺寸产品。对于产品成品率,北京卫星制造厂所研制的低密度纳米气凝胶复合材料的成品率可以达到98%以上,有利于批次性提供大量的产品。

1.4 低密度气凝胶材料的机加

低密度气凝胶复合材料密度约为30 kg/m3,材料的孔隙率高达98%,这种高孔隙率材料的抗压强度测试值为0.01 Mpa,属于弱刚度材料。虽然材料密度低,结构强度差,还是可以通过机械加工的方式机加。除了机加如图6所示的简单孔结构外,该材料还加工成如图8所示的马鞍型异型件以及Ф25 mm的圆柱体件,尺寸精度为 ± 0.5 mm。说明低密度气凝胶复合材料材料可满足低密度和机加性能的工程应用要求。

图8 低密度纳米气凝胶材料机加后图片Fig. 8 Low density aerogel composites after being machined

2 低密度纳米气凝胶隔热材料性能

2.1 低密度气凝胶材料的隔热性能

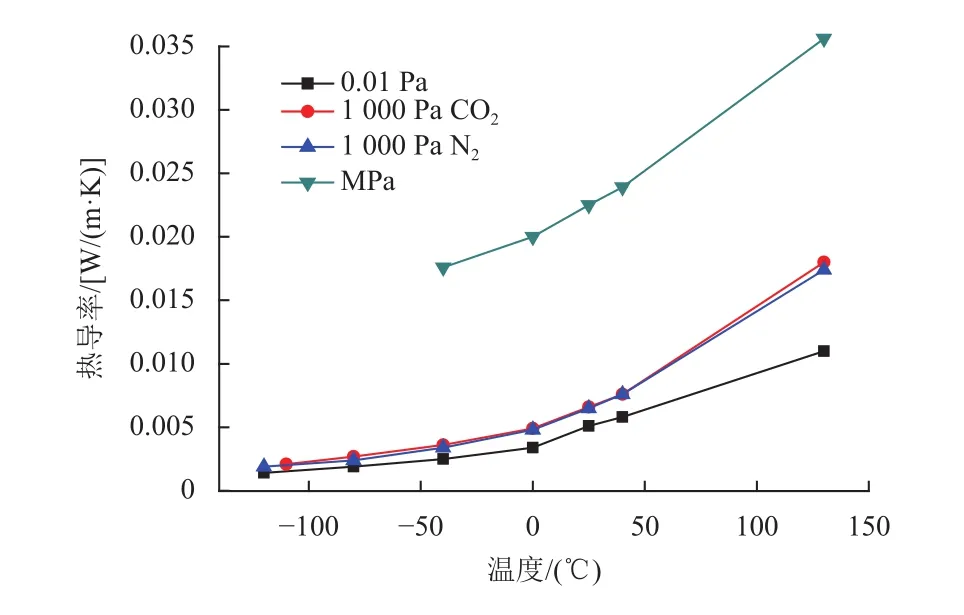

为了表征低密度气凝胶材料的隔热性能,采用德国耐驰GHP456导热系数测试设备,根据国标GB/T 10294-2008 《绝热材料稳态热阻及有关特性的测定防护热板法》,测试了低密度纳米气凝胶材料在不同气压和不同温度下的导热系数(图9)。根据设备要求,样件尺寸为2块300 mm × 300 mm × 14.5 mm的平板样件。测试真空条件时,采取将设备在设备测试腔体内抽真空的方式至0.01 Pa。测试CO2气氛条件时,利用气瓶填充CO2气体,并使用流量计和压力阀控制腔体内部压力。低温条件依靠液氮对加热板进行冷却控温,根据测试标准要求,控制加热冷板的温差。

测试结果表明(图10),在0.01 Pa接近真空气压条件下,在-120 ℃温度时,气凝胶材料导热系数具有极低值,可低至0.001 4 W/(m·K)。因为真空环境以及低温环境下,存在极少量的空气分子,且碰撞频率变慢,热量传递介质少而传热速度变慢。

图9 耐驰GHP456导热系数测试设备Fig. 9 Netzsch GHP 456 thermal conductivity testing equipment

图10 不同气压和不同温度下的导热系数Fig. 10 Thermal conductivity of low density aerogel at different pressure and temperature

对比相同温度条件下,近真空环境、火星低压环境(1 000 Pa CO2和1 000 Pa N2)以及1个大气压环境(1 atm)的气压条件,可以发现随着压力的升高,材料的导热系数不断上升。其原因在于随着压力的升高,气体分子单位体积密度变大,碰撞频率加剧,气相热传导变大,而导致材料导热系数变大。

在4种压力条件下,压力条件相同的情况下,随着温度的上升,导热系数也呈上升趋势。是因为温度上升后,气体分子活动频次加剧,引起气相热传导的上升,同时固相热传导也是随着温度上升而升高。在1 000 Pa CO2条件下,低密度气凝胶复合材料在25 ℃条件下的导热系数低至0.006 6 W/(m·K),优于文献报道的NASA火星车用纯气凝胶块的导热系数(1 000 Pa CO2,25 ℃,0.015 W/(m·K)[14]。

2.2 低密度气凝胶材料的真空挥发性

在航天器上使用的材料需避免产生多余物对其他部组件产生影响,一般要求在压力不高于7 × 10-3Pa、温度为(125 ± 1)℃的条件下保持24 h,总质量损失应不大于1%,在(25 ± 1)℃冷表面上的可凝挥发物应不大于0.1%。

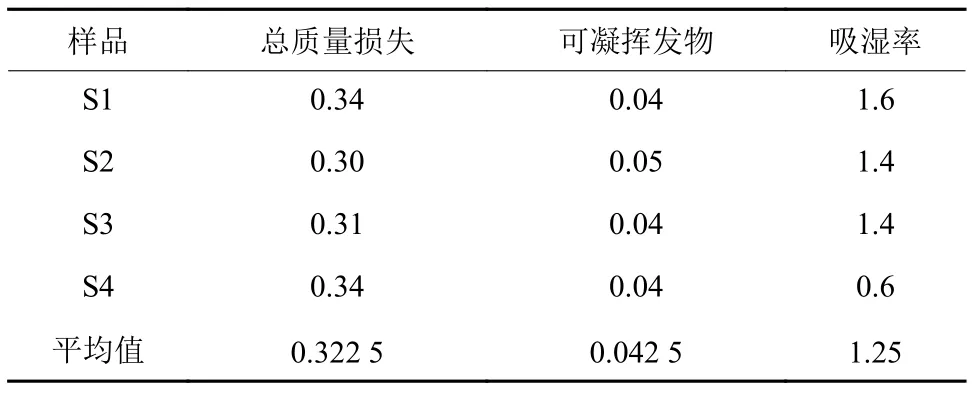

根据航天标准QJ1558A-2012《真空条件下材料挥发性能测试方法》对低密度气凝胶的真空总质量损失和可凝挥发物进行表征,共测试了4个批次样品(如表1所示),平均的总质量损失为0.322 5%,可凝挥发分为0.042 5%,可以满足航天标准质量损失不应大于1%的指标要求。总质量损失和可凝挥发份之间质量差主要来自于低密度气凝胶材料多孔材料中吸附的水分,在125 ℃温度条件下,水汽受热蒸发引起质量损失。

表1 真空条件下气凝胶复合材料挥发性能测试结果Table 1 Volatility test results of aerogel composites under vacuum conditionswt%

低密度气凝胶材料在真空条件下的可凝挥发份主要来自于气凝胶高空隙结构所吸附的微量残留官能团,如有机硅酯在水解-缩聚的交联脱醇反应中未溢出的乙醇分子等。这些残余分子在真空以及高温测试条件下,易脱离材料的孔道,引起质量变化。

2.3 低密度气凝胶材料的吸湿性

低密度二氧化硅气凝胶表面含有大量的羟基基团,会与空气中水分反应,而导致气凝胶结构性能不稳定。本文采用甲基三甲氧基硅烷为疏水化试剂,通过枝接疏水性烷基基团处理,使其具有疏水性。

按GB/T 5 480.7-2004 《矿物棉及其制品试验方法第7部分:吸湿性》中7.1节,采用恒温恒湿箱对低密度气凝胶材料的吸湿性进行测试,在温度为(50 ±2)℃、相对湿度为(95 ± 3)%,并具有空气循环流动的恒温恒湿箱内保持(96 ± 4)h,通过前后称取试样质量,测算质量吸湿率。

测试结果如表1所示,平均吸湿率为1.25%。常规密度为100~300 kg/m3的气凝胶材料的吸湿率一般小于1%左右[15],低密度气凝胶材料吸湿率比大密度气凝胶材料吸水率高,主要是因为低密度气凝胶具有大孔结构(≥ 100 nm),且材料高孔隙率高达98%,存在多孔结构吸水。但1.25%的质量吸水率可以满足火星环境对材料吸湿性能的要求。

2.4 低密度气凝胶材料的环境适应性

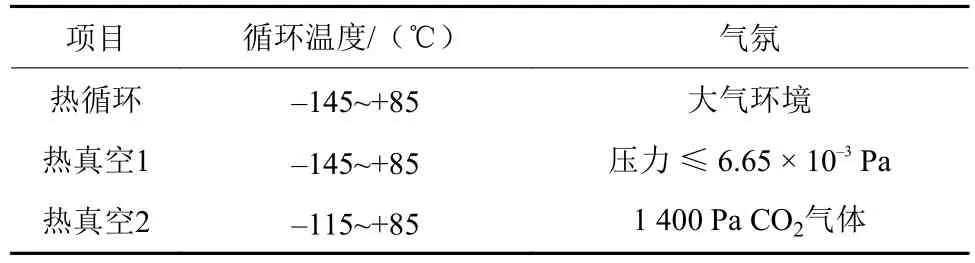

按照探测器的应用环境,开展低密度气凝胶材料常压环境下的高低温热循环试验(热循环)、真空环境下的热真空1试验(热真空1)以及火星大气环境下的热真空2试验(热真空2),具体温度和气压环境见表2。

表2 热环境试验条件Table 2 The condition of thermal environment experiment

试验开展时依次进行热循环、热真空1和热真空2试验,其中3个试验中最低环境温度为(-145~+85)℃,可验证低密度纳米气凝胶材料在(-145~+85)℃温度条件下的耐高低温性能。

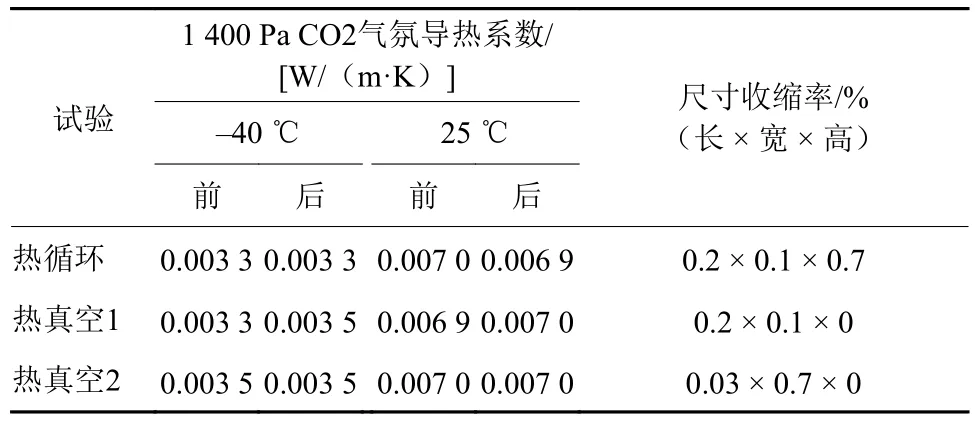

测试低密度纳米气凝胶隔热板在热循环试验、热真空1试验和热真空2试验前后的导热系数测试和尺寸收缩率,3个环境试验采用同一样品,按照试验顺序依次进行。

结果表明(见表3):经过不同的环境试验低密度气凝胶复合材料在长、宽、高3个方向的尺寸收缩率均小于1.0%,说明该材料在不同的气压和高低温的环境中具有很好尺寸稳定性,不会因长时间工作发生漏热现象。

表3 不同环境试验条件下气凝胶复合材料的导热系数和尺寸收缩率Table 3 Thermal conductivity and dimensional shrinkage under various environmental test conditions of aerogel composites

从表3可以看出,在不同环境下材料在热循环前后的低温(-40 ℃)和常温(25 ℃)的导热系数(1 400 Pa CO2气氛)几乎没有变化,说明该材料在不同气压和(-145~+85)℃高低温度环境下循环使用后,低密度气凝胶复合材料的隔热性能保持稳定,符合航天器的使用需求。

研究结果还显示,该方法制备的低密度纯二氧化硅气凝胶耐温性可达700 ℃[16],若使用耐温性更高的增强体,例如无机纤维等,低密度气凝胶复合材料的耐温性可超过目前的200 ℃。

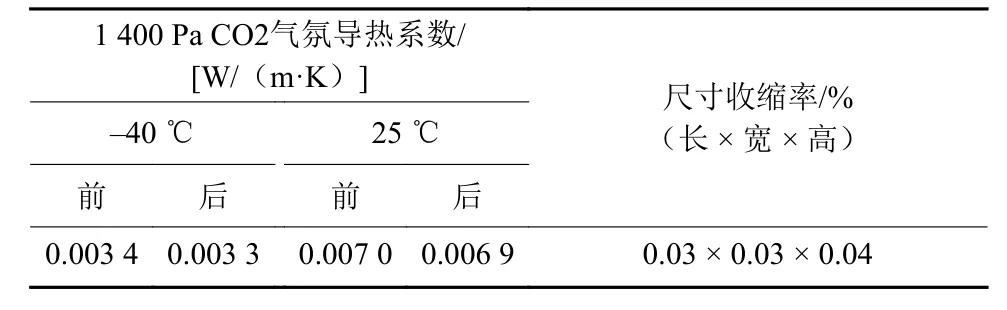

测试复合材料在电离总剂量实验前后的导热性能和尺寸变化,试验辐射源采用60Coγ源,对样件进行裸露辐照。结果显示(表4),在1 400 Pa、CO2气氛下、-40 ℃和25 ℃温度下导热系数几乎没有发生变化,尺寸收缩率最大为0.4%,表明低密度纳米气凝胶复合材料在一定时间和一定剂量的空间电离辐射下结构与性能稳定。

表4 电离总剂量试验前后复合材料的性能Table 4 The performance of aerogel composites before and after the total ionizing dose experiment

3 结 论

针对火星车热控系统的需求,本文通过采用半水解-半缩聚的溶胶-凝胶方法、超临界CO2冷循环的干燥方法以及复合成型方法研制了密度小于30 kg/m3的低密度纳米气凝胶材料,该材料可机加为马鞍型异型面,具有优异的隔热性能。低密度纳米气凝胶材料的真空挥发性、吸湿性以及环境试验下尺寸稳定性和隔热性能稳定性可以满足航天器使用环境的要求。