660 MW机组空气预热器减速机故障原因分析及处理建议

王天龙,张夜雨,段海洲,张向群,朱立平,张哲华

(1.辽宁东科电力有限公司 辽宁 沈阳 110179;2.中国能源工程股份有限公司 北京 100037)

0 引言

作为锅炉烟气流程中最后一个受热面,空气预热器是现代电厂锅炉烟风系统中不可或缺的部件。空气预热器既可以降低排烟温度从而提高锅炉效率和电除尘效率,又可以通过回收烟气热量来强化燃料的着火和燃烧过程[1]。若空气预热器发生停转,将会使得转子骤冷和径向隔板永久变形及焊缝开裂;同时由于其出口烟温急剧升高,还会损坏脱硫塔部件[2],空气预热器无法运行会影响锅炉的安全和经济运行。

空气预热器驱动方式主要分为两种:围带驱动、中心驱动。如图1所示,围带驱动结构是将齿轮安装在减速机的输出轴上,与围带上的圆销齿啮合以驱动空气预热器转子转动。图2为中心驱动方式,其输出轴与空气预热器转子同轴直接带动转子转动[3]。

孟加拉某电厂配置2台660 MW超超临界机组,锅炉空气预热器采用上部中心驱动方式。1#机组在整套启动期间发生锅炉A侧空气预热器减速机轴承三次损坏事故,通过调整转子垂直度和轴承水平度、增加弹簧、改变大齿轮旋向和拓宽挡肩等方法尝试解决减速机轴承损坏问题。

1 设备概况

本期660 MW超超临界燃煤火力发电厂配备了2台高效超超临界参数变压运行直流炉、单炉膛、一次再热、平衡通风、固态排渣、全钢构架、全悬吊结构;锅炉采用露天布置、Π型布置锅炉。锅炉主要参数见表1。

锅炉空气预热器为某锅炉厂自主开发设计和制造的新型三分仓回转式空气预热器,每台锅炉布置 2 台预热器,型号为LAP14236/2350。如图3所示,通过空气预热器旋转,高温烟气将热量传给蓄热元件,再由蓄热元件依次将热量传递给二次风和一次风。但空气预热器旋转方向并不绝对是固定的,可根据锅炉运行需要进行反转调整[4]。

每台空气预热器配备一台斜齿减速机,它共由三个齿轮箱组成,分别是变频启动主电机齿轮马达、辅电机齿轮马达和主减速机。表2和3分别为空气预热器热力计算参数和减速机主要技术参数。

2 单侧空气预热器减速机三次故障基本概况

2.1 第一次故障

2020年1月22日15:11电网震荡导致全厂失电,1#机组跳闸。随后柴发联启,A空气预热器辅电机联锁启动,电流开始出现波动。16:20,400 KV电源恢复,A空气预热器切换电源时发生空开跳闸(锅炉MCC段),16:56,A空气预热器送电重新启动动,主、辅电机启动时均保持最大电流50 A(额定电流36.74 A),停止A空气预热器电机运行,启动A空气预热器气动马达进行盘车。1月25日发现A减速机有异响,停气动马达。检查后发现空气预热器A减速机上轴承损坏,减速机损坏照片见图4。

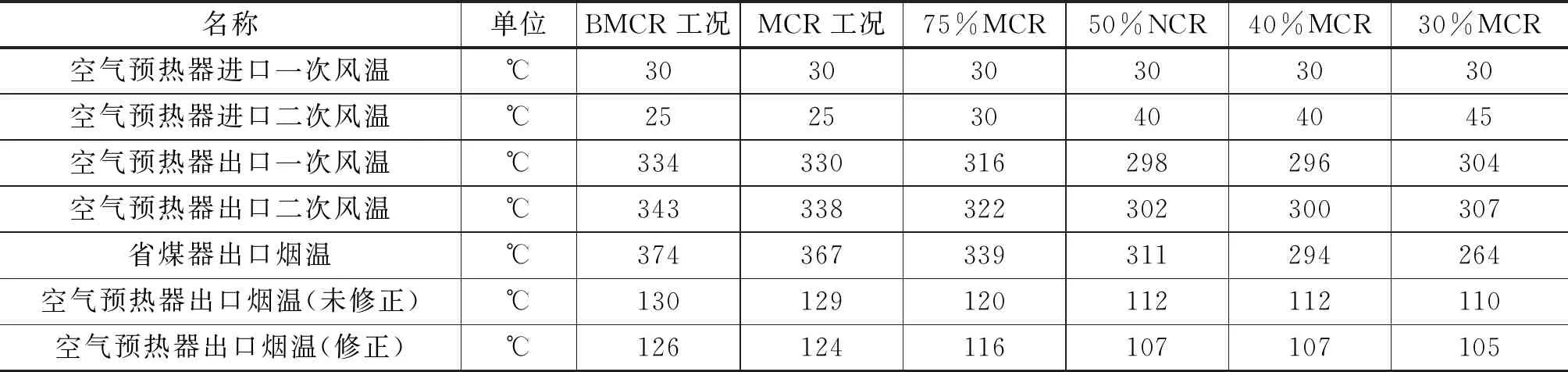

表2 空气预热器热力计算参数

表3 减速机主要技术参数

由于此次减速机损坏时由气动马达驱动,没有可供参考和分析的数据,所以在对减速机进行内部检查后挪用2#炉A空气预热器减速机,继续整套启动试运。

2.2 第二次故障

2020年2月17日22:07,1#机组负荷从335 MW开始滑停,22:47降至10 MW,锅炉MFT动作,空气预热器A电机电流17 A左右,至18日0:15电流开始有规律性地波动并逐渐升高,最高达22 A,至8:05电流波动变大,波动变为无规律,8:30瞬时电流最高为42.46 A(额定电流36.74 A),减速机就地有异常声响,8:44分空气预热器A手动停转。检查后发现空气预热器A减速机上轴承损坏,减速机损坏照片见图5。

第二次故障发生后对减速机安装尺寸进行了全面检查,发现空气预热器轴的垂直度偏差为0.255 mm/m,大于厂家图纸要求0.2 mm/m;另外,卡块与减速机之间间隙较小。于是中心筒及短轴进行矫正,使中心筒及短轴的垂直度偏差在0.035‰之内,同时调整减速机支撑弹簧高度至设计标高172.5±2 mm。

2.3 第三次故障

2020年3月2日18:16,1#锅炉停炉。19:45 1#炉A预热器电流出现周期波动并上升,20:00预热器电流振幅明显加大,最大电流约21 A,检查发现A预热器右侧有刮蹭声音,20:48对扇形板间隙进行调整,刮蹭声音明显减小,电流下降到约21 A。

23:59电流再次出现周期波动并上升,至0:22电流最大29.56 A,发现预热器左侧扇形板与径向密封片刮蹭,密封自动调节装置向上提5 mm,电流下降至21 A左右并趋于稳定。

0:35 A预热器减速器轴承箱处有异音,立即停运A预热器。

3月3日拆卸预热器减速机锁紧盘,发现上轴承外套部分损坏,减速机损坏照片见图6。

3 减速机三次故障原因分析

3.1 减速机轴承损坏表现

1#锅炉空气预热器出现三次减速机损坏故障,综合故障概况可以发现三个共同点:

1)三次损坏均为A侧减速机轴承;

2)故障出现时间均为停炉后,损坏时伴随着电流周期波动;

3)损坏部位均为轴承外圈。

3.2 相关检查

3.2.1 减速机部分

1)通过现场拆机过程分析得出,基本都是轴承外圈挡边首先断裂,之后滚子脱落导致轴承及其他零件进一步损坏;

2)减速机采用斜齿轮啮合,在运行过程中会产生一个轴向分力(见3.4节轴承受力分析);

3)减速机支撑弹簧自由状态为215 mm,冷态安装后为172.5 mm,机组热态后弹簧最大伸长了15 mm在弹簧设计范围内;同时测量了其弹力系数,与设计曲线符合。

3.2.2 空气预热器本体部分

1)减速机上轴直径在设计范围内。

2)第二次损坏后,测量出转子垂直度最大偏差为0.9/1 000 mm,超出设计值0.2/1 000 mm,后进行调整。第三次损坏后测量出推力轴承水平度最大偏差为0.75/1 000 mm,超出设计值0.2/1 000 mm。从测量结果看,造成主轴垂直度超差的主要原因是主梁的膨胀支架座基准超差,造成转子整体偏斜[5]。

3.3 运行分析

图7-9分别为第一、二、三次减速机损坏时运行参数曲线,其中曲线1-7分别为机组负荷、空气预热器A主电机电流、辅电机电流、导向轴承温度、支撑轴承温度、空气预热器进口烟气温度及出口烟气温度。

从图中可以得出:

1)锅炉运行时,空气预热器入、出口烟气温度未出现明显超温情况,符合表2要求;

2)空气预热器导向轴承和支撑轴承温度正常,不存在超温现象;

3)停炉后,根据电流周期性波动可以推断出,由于空气预热器入口烟气挡板关闭不严,导致内部受热膨胀出现密封片摩擦情况。

3.4 轴承受力分析

从图10可以看出减速机是经过一根空心轴与空气预热器主轴作用,此处是主要受力处。此外图右的两根弹簧是用来平衡偏心力矩。

图11中可以得出输出轴是斜齿轮,所以会在扭矩传递时产生一个轴向分力作用在空心轴上继而传递给轴承。根据表3数据可以得出齿轮受力情况[6]:

Fa=Ft×tanβ

式中:

T——齿轮传递的扭矩(Nm);

η——减速机效率(%);

P——电动机功率(kW);

n——输出轴转速(r/min);

r——齿轮分度圆半径(389.572 mm);

α——齿轮法面压力角(20°);

β——齿轮螺旋角(14°);

由计算得出:Ft=533 385 N;Fr=222 610 N;Fa=137 975 N(根据齿轮旋转方向不同,此力可以向上或者向下)。

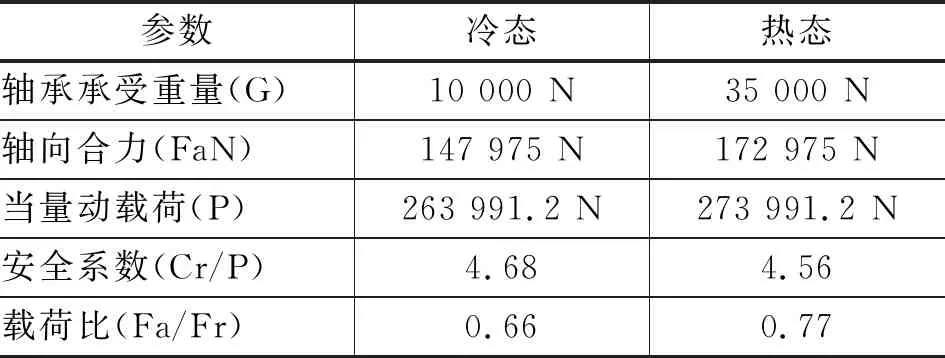

根据轴承手册[7],该轴承额定动载荷Cr=1 250 000 N,轴向力Famax=240 314 N。且在冷态和热态下轴承受力有所不同。

3.4.1 冷态

输出轴承承受重量(冷态)=减速机自重(6.7 t)+润滑油重(0.6 t)-空心轴重量(1.3 t)-弹簧支撑力(2.5 t)=3.5 t=35 000 N。

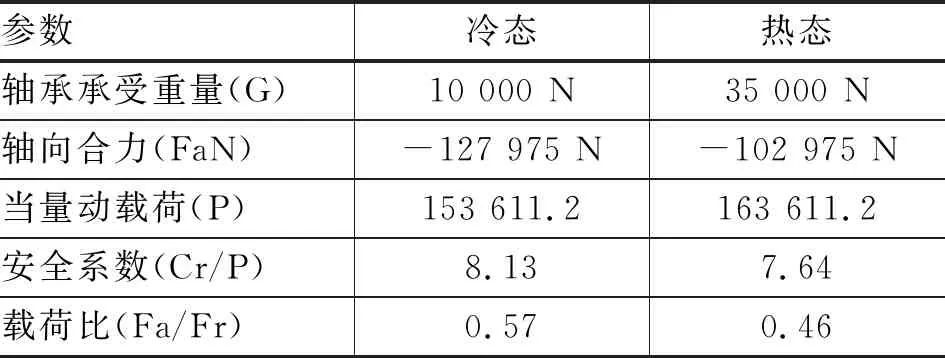

减速机逆时针旋转(轴向分力向下):FaN=Fa+G=172 975 N 当量动载荷计算公式 P=xFr+yFa[8],其中x=0.92、y=0.4,Fa取最大轴向合力,所以 P=0.92×Fr+0.4×FaN=273 991.2N 于是得出安全系数:Cr/P=4.56 载荷比:Fa/Fr=FaN/Fr=172 975/22 2610=0.77>0.4,因此需要改善轴承受力分布。 3.4.2 热态 3.1.1中提到弹簧热态下伸长了15 mm,因此两根弹簧总输出力约为1.25 t。 输出轴承承受重量(热态)=减速机自重(6.7 t)+润滑油重(0.6 t)-空心轴重量(1.3 t)-弹簧支撑力(1.25 t)=4.75 t≈50 000 N。 减速机逆时针旋转(轴向分力向下):FaN=Fa+G=187 975 N P=0.92×Fr+0.4×FaN=279 991.2 N 安全系数:Cr/P=4.46 载荷比Fa/Fr=FaN/Fr=172 975/222 610=0.84>0.4,因此需要改善轴承受力分布。 增加弹簧是为了增加反推力,以改善轴承轴向合力。表4为增加弹簧后参数,从表中可以得出,增加弹簧后使得安全系数提高了近10%。 表4 增加弹簧后参数 将大齿轮旋向由逆时针改为顺时针,可以将轴向分力改为向上。表5为改变旋向后参数,从表中可以得出,改变旋向后使得热态安全系数更加明显提高。 表5 大齿轮旋向改变后参数 三次减速机损坏均是先从外圈开始,见图12。因此可以拓宽轴承外圈挡肩使得外圈受力更均匀。图13为拓宽挡肩前、后受力情况对比(上为拓宽前,下为拓宽后),从图中可得出拓宽挡肩后轴承外圈强度提升了30%。 4.4.1 提升扇形板 将热端扇形板提升至最高位 (+12 mm),轴向密封间隙拉大(冷端13 mm,热端16 mm),做好标记,下次启炉前恢复至推荐值。 4.4.2 冷却转子 1)在导向轴承处加风扇及压缩空气对上轴吹风,加速轴部冷却。 2)锅炉熄火后继续保持送引风机运行 10 min,风量保持600~800 t/h,炉膛负压保持-200 Pa 以上。 3)停风机后,打开锅炉空气侧挡板、烟气侧挡板、二次风箱风门100%,形成锅炉自然通风冷却空气预热器,送风机动叶开度保持30%,引风机静叶开度10%。 4)若空气预热器电流持续上升,可以继续通过开大动叶及静叶开度来增加锅炉自然通风量来降低空气预热器电流。 5)空气预热器电流峰值升高至25 A时启动单侧送、引风机,开启联络风门对空气预热器进行冷却,引风机静叶开度保持5%,炉膛负压保持-200 Pa。当空气预热器峰值电流降至19 A 以下时停止送、引风机运行。 6)若上述措施无效,空气预热器停转,关闭空气预热器进出口空气侧及烟气侧挡板。 综合空气预热器减速机三次损坏特征、运行情况及受力分析可以得出,减速机损坏是因为安装精度偏差、空气预热器扇形板等部件受热膨胀不均、轴承受力分布不合理和减速机外圈挡肩强度不够等原因造成的。通过一系列的改造措施,成功解决了减速机损坏问题。自改进措施实施后,1#锅炉已经连续运行近半年,没有出现任何过损坏事故。4 改进措施及建议

4.1 增加两根弹簧

4.2 改变大齿轮旋向

4.3 拓宽轴承外圈挡肩

4.4 停炉后建议

5 结语