新型单边拧紧高强度螺栓摩擦型连接扭矩系数及抗剪性能试验研究

范俊伟,杨 璐,班慧勇

(1. 北京工业大学土木工程系,北京 100124;2. 清华大学土木工程系,北京 100084;3. 土木工程安全与耐久教育部重点实验室,北京 100084)

钢结构装配式建筑在结构性能、使用功能、施工效率、可持续发展等方面具有独特的优势,发展装配式建筑是我国建筑行业发展的趋势之一[1−2]。此外,可拆卸钢结构在标准化、装配化、工业化、全生命周期绿色建筑等方面也具有显著优势,并且能够大幅减少建筑垃圾、实现结构服役期满后的快速拆卸和构件重复利用,在现代结构工程领域具有较好的应用前景[3]。

实现钢结构装配式建筑和可拆卸钢结构体系的重要关键技术之一是连接技术,螺栓连接是常见的连接形式之一。以柱-柱连接节点为例,传统钢结构柱多采用工字形和箱形截面;前者的螺栓连接节点可采用盖板连接,易于实现,相较于工字形截面,采用箱形截面的钢柱在两个方向上的力学性能较为接近,更适合用于框架结构布置[4];而后者闭口截面构件的连接则较为困难,采用法兰连接会占用一定的建筑使用空间,其他螺栓连接方式一般需要单边螺栓,但造价较高、承载能力有限。目前,关于钢结构闭口截面柱-柱连接节点的研究较少,刘康等[5−7]以内套筒为连接件,分别使用对穿螺栓、单边螺栓以及在内套筒上开槽并使用高强度螺栓进行钢柱的拼接,分别对其进行了轴压试验、偏压试验以及循环加载试验研究。傅挺萌[8]采用有限元软件分别对采用对穿螺栓的箱形截面柱拼接节点和工字形截面柱拼接节点进行了模拟分析,给出了内套筒及拼接板的设计建议。张艳霞、张爱林等[9−10]提出了一种箱形柱内套筒式的全螺栓拼接节点,并对其进行了试验研究和有限元分析,结果表明,这种新型的拼接节点具有和普通焊接节点一致的力学性能。Li等[11−12]利用单向螺栓和套筒板设计了一种可拆卸的钢管混凝土柱—柱拼接节点,并对其进行了试验研究和有限元分析,结果表明,新型节点是安全可靠的。

为便于闭口截面钢构件的连接,各类结构用单边螺栓陆续被开发出来,国内外学者都对连接节点开展了试验研究;Mourad 等[13−14]研究了采用HSBB 单边螺栓的梁柱节点在低周往复加载试验条件下的滞回性能和破坏模式。Loh 等[15]对采用Hollbolt 单边螺栓的组合节点和钢节点进行了静力试验研究。李望芝等[16]对15 组采用新型单边螺栓的梁柱节点进行了单向拉伸试验,并对螺栓抗拉承载力的影响因素进行了分析。目前对于单边螺栓连接接头的研究较少,且单边螺栓本身的力学性能和传统高强度螺栓相比存在较大差异[17];为了同时实现单边拧紧与高强度,作者基于高强度螺栓,通过试验研究,对比分析了不同的螺母预置方式对承压型螺栓连接抗剪承载力的影响,结果表明,试验结果与现行相关规范设计方法吻合良好[18]。

本文在文献[18]的工作基础上,介绍了一种基于传统高强度螺栓的单边连接方式,并对其摩擦型连接接头进行了抗剪试验研究,重点研究其新的施拧方式下的螺栓扭矩系数及连接抗剪性能,更加全面地分析了受力全过程的关键力学指标及其变化规律,通过荷载-滑移曲线,得到了抗滑移系数、抗剪承载力等,定量分析了螺栓预紧力的变化,并与现行钢结构设计标准的设计方法进行对比,为其在构件连接节点中的研究和应用提供基础。

1 试验概况

1.1 试件设计

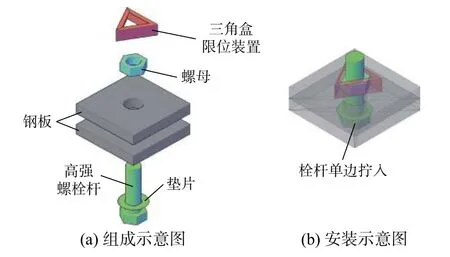

本文主要研究一种基于传统高强度螺栓的单边连接节点受力性能。其具体安装过程如下:设计一种特殊的三角盒限位装置(螺母侧未安装垫片),安装时首先将高强度螺栓副的螺母置于三角盒内,对齐三角盒中心与螺栓孔中心后,再将三角盒通过点焊的方式固定在连接钢板(或闭口截面构件的组件板内侧)上;三角盒限位装置尺寸根据螺母尺寸确定,并留有1 mm 左右空隙,使得固定后既能实现螺母位置的微调、又能限制螺母的完全扭转;实际安装时,只需将高强度螺栓的螺杆从螺栓孔的另一侧单边拧入即可完成安装。具体安装过程如图1 所示。考虑到新型单边拧紧方式的特殊构造与安装方式,需要针对现行规范中适用于传统高强度螺栓的相关参数与设计方法进行专门的试验研究,重点研究其螺栓的扭矩系数和连接的抗剪性能。

图 1 单边连接方式示意图Fig. 1 Illustration of single sided installation bolted connection

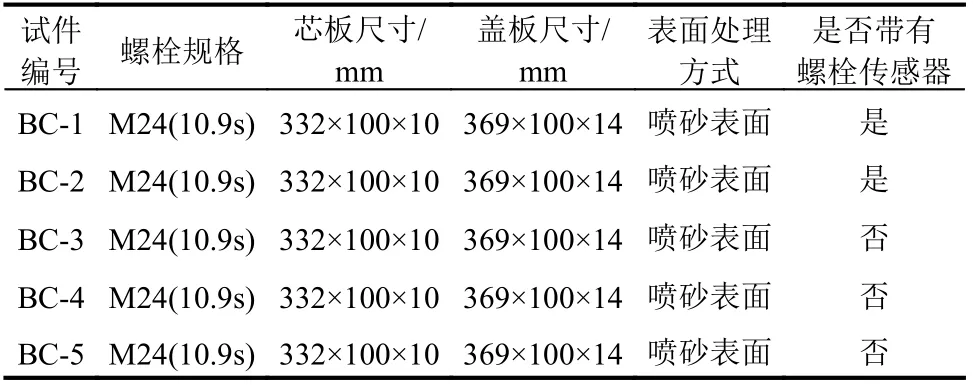

表 1 试件主要参数Table 1 Main parameters of specimens

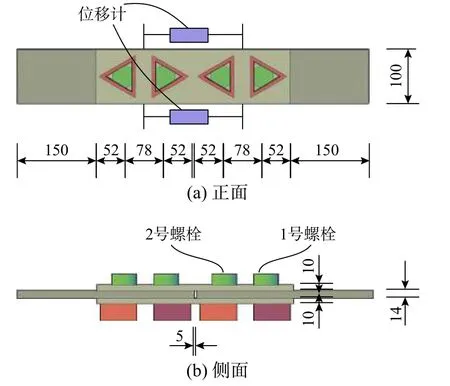

图 2 试件示意图 /mmFig. 2 Illustration of specimen

按照《钢结构高强度螺栓连接技术规程》(JGJ 82−2011)[19]的要求和方法,本文共设计5 个新型单边拧紧高强度螺栓摩擦型抗剪连接试件,试件的主要参数如表1 所示。试件由盖板、芯板,高强度螺栓及螺母限位装置组成。试件的几何尺寸及位移计布置如图2 所示。试件钢材表面处理方式均为喷砂处理,采用的高强度螺栓规格为10.9s 级M24 螺栓,芯板与盖板上的螺栓孔径均为26 mm。本试验采用扭矩法(使用数显扭矩扳手在螺栓头处施加扭矩)紧固高强度螺栓,试件BC-1 和BC-2 上高强度螺栓施加理论值为250 kN 的预拉力,实际施拧时螺栓预拉力值控制在237.5 kN~262.5 kN,试件BC-3~BC-5 上高强度螺栓施加理论值为225 kN 的预拉力值,实际施拧时螺栓预拉力值控制在213.8 kN~236.3 kN。

1.2 试验装置和加载制度

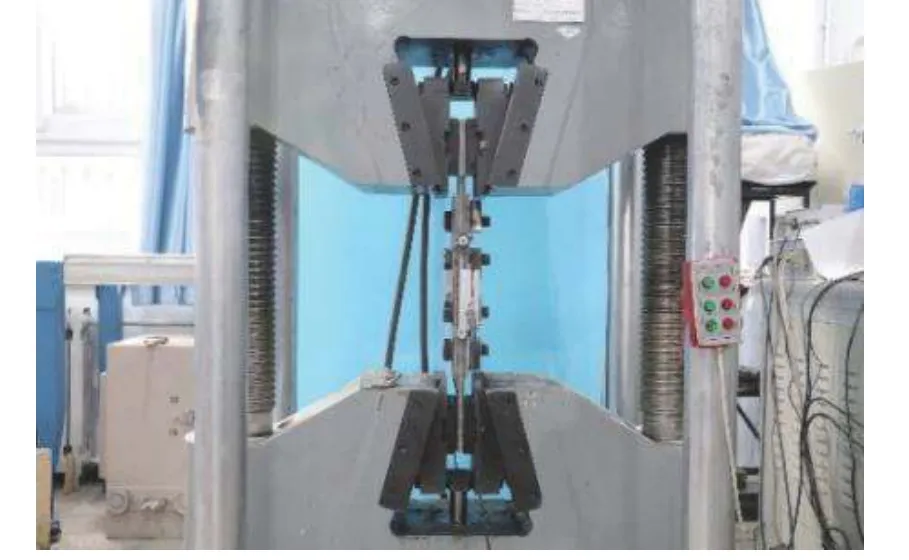

试验采用100 t 万能试验机对试件进行加载,加载装置如图3 所示。试验时首先将试件固定在加载装置上,安装时保证试件与加载机器严格对中;正式加载前先进行预加载至预定荷载的5%后卸载归零,以消除试件与加载设备之间的空隙;正式加载以位移控制,试件连接板发生明显滑移前的初始加载速率控制在1.5 mm/min 左右,之后加载速率控制在4 mm/min 左右。

图 3 试验加载装置Fig. 3 Test setup

1.3 量测内容

该新型单边连接高强度螺栓摩擦型连接接头抗剪试验的量测内容主要为芯板之间的相对滑移、抗剪承载力、螺栓预拉力等;其中,芯板间的滑移由布置在试件两侧的位移计(如图2(a)和图3 所示,标距为187 mm)进行测量,抗剪承载力由加载装置上的力传感器读出,螺栓预拉力由特制的传感器(如图4 所示)得到。试件BC-1 和BC-2 同侧的2 个高强度螺栓上均布置有传感器,用来监测加载全过程高强度螺栓预拉力的变化,同时借助螺栓传感器与数显扭矩扳手测量新型单边拧紧方式高强度螺栓的扭矩系数。抗剪试验加载时,为避免破坏传感器,试件BC-1 和BC-2 在加载至发生滑移、螺杆与孔壁接触承压即停止加载;其他试件未全程监测螺栓预拉力,因此试验加载至承压状态直至试件破坏或承载力下降至小于或等于最大承载力的85%时停止加载。

图 4 螺栓传感器Fig. 4 Bolt pretension sensor

2 材性试验结果

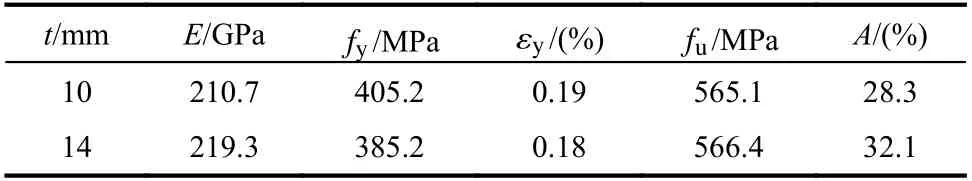

试件采用的钢材牌号均为Q345B。按照《金属材料 拉伸试验 第1 部分:室温试验方法》(GB/T 228.1−2010)[20]的规定,制作了与试件钢材相同板厚和生产批次的材性比例试件,每种板厚制作了3 个平行试件。采用30 t 万能试验机对材性试件进行单向拉伸加载,通过试件中部两侧的应变片记录弹性段应变,通过引伸计记录屈服后应变数据。根据试验结果,得到钢材的应力-应变曲线,如图5 所示;具体的材性指标试验结果如表2 所示。

图 5 钢材应力-应变曲线Fig. 5 Stress-strain curve of steel

3 抗剪试验结果与分析

3.1 试验现象及破坏机理

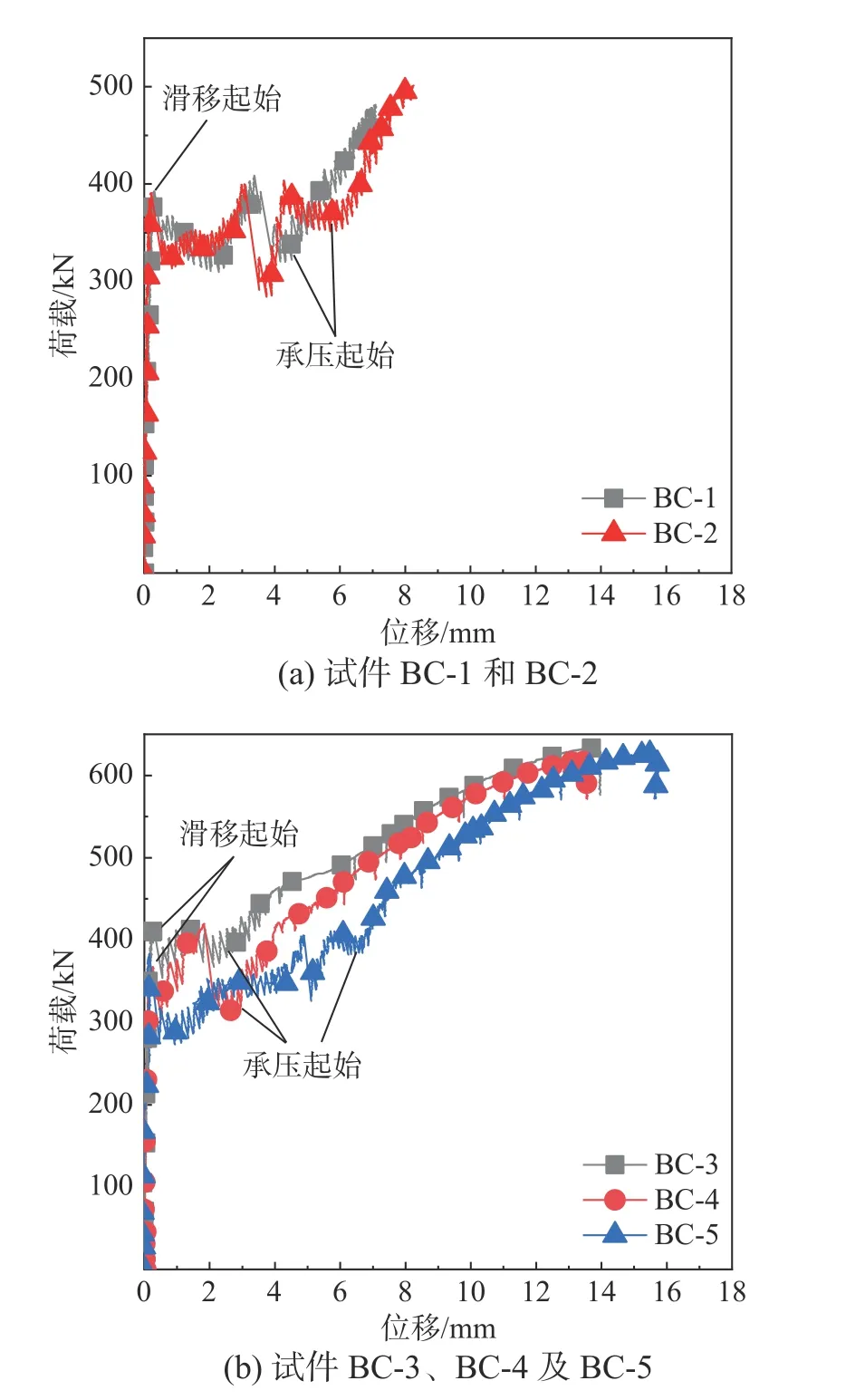

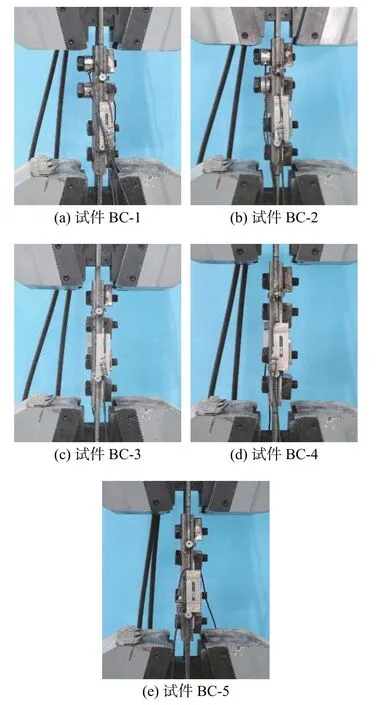

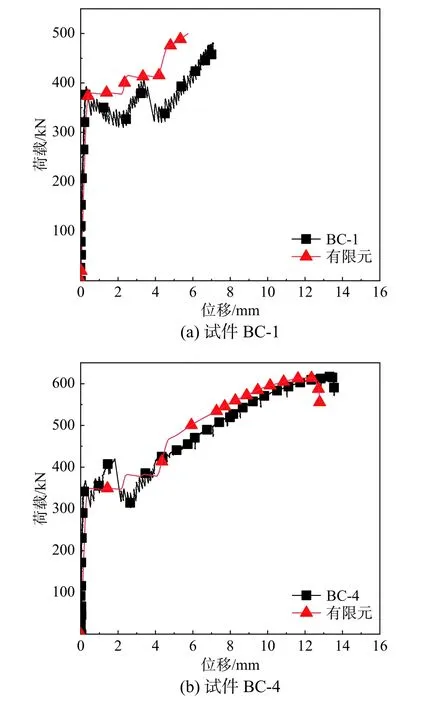

加载过程中试件BC-1 与BC-2 的试验现象相似。以试件BC-1 为例,其荷载-位移曲线如图6(a)所示,试验加载初期,位移变化较小,荷载迅速增加(静摩擦阶段);继续加载至390 kN 左右时,板件间发生较大滑移,试件发出较大声响,滑移量为0.2 mm~0.3 mm;加载至408 kN 左右时,试件发生第二次较大滑移,同样伴随巨大声响,滑移量约为0.6 mm,此时滑移阶段基本完成;之后,高强度螺栓杆与孔壁接触,栓杆受到剪切作用,孔壁开始进入承压阶段,承载力继续上升;当加载至500 kN 时,试验停止。加载完成后的试件如图7(a)、图7(b)所示。

表 2 材性试验结果Table 2 Material properties of steel plates

图 6 试件荷载-位移曲线Fig. 6 Load-displacement curve of test specimens

图 7 加载完成后的试件Fig. 7 Specimens after loading test

试件BC-3、BC-4 及BC-5 的试验现象相似,均分为3 个主要受力阶段,如图6(b)所示。以试件BC-3 为例,试验加载初期,位移变化较小,荷载迅速增加(静摩擦阶段);加载至368 kN 左右,板件间发生明显滑移,试件发出较大声音,滑移量约为0.2 mm;继续加载至419 kN 左右时,试件发生第二次明显滑移,滑移量约为0.6 mm;继续加载,高强螺栓杆与孔壁开始接触,栓杆受到剪切作用,试件受力进入承压状态,荷载明显提高,加载至620 kN 左右时,试件承载力开始下降,试验停止。试件的失效模式见图7(c)~图7(e)。

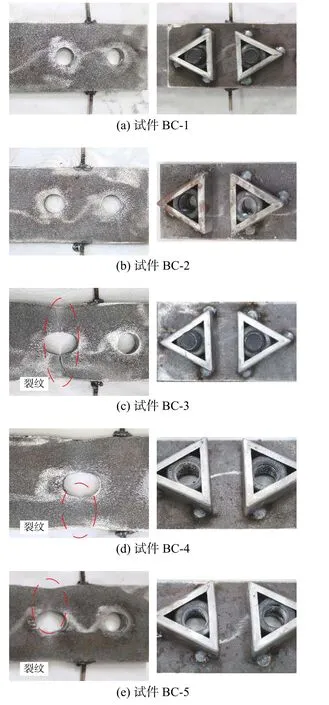

为进一步观察试件破坏具体形态,加载完成后将试件上的高强螺栓进行拆卸,可以看到,试件BC-1 和BC-2 盖板与芯板上的螺栓孔变形较小,试件主要发生滑移变形;三角盒限位装置未发生明显变形,如图8(a)、图8(b)所示。试件BC-3、BC-4 及BC-5 经过拆卸后可以看到,芯板上螺栓孔被拉长,变形较大,对应承压破坏形态;最外排螺栓孔处出现被撕裂的裂纹,对应净截面拉伸颈缩现象;三角盒限位装置无明显变形,如图8(c)~图8(e)所示,试件的最终破坏模式为孔壁承压破坏和净截面颈缩混合形态。

图 8 试件芯板上螺栓孔及三角盒变形图Fig. 8 Photos of deformation for bolt hole and nut locating triangle box

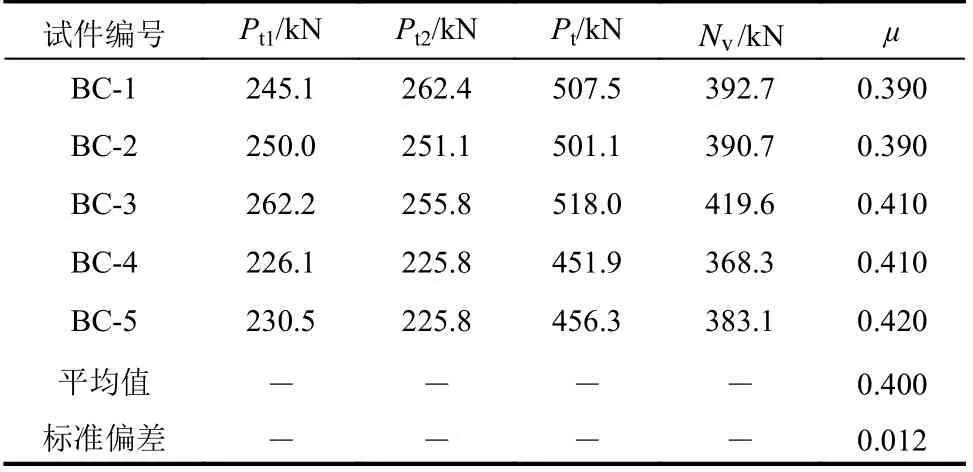

3.2 抗滑移系数

抗滑移系数 μ根据试验所测得的滑移荷载 Nv和高强度螺栓预拉力的实测值按下式计算:

表 3 抗滑移系数结果Table 3 Slip coefficient results

3.3 螺栓预拉力变化

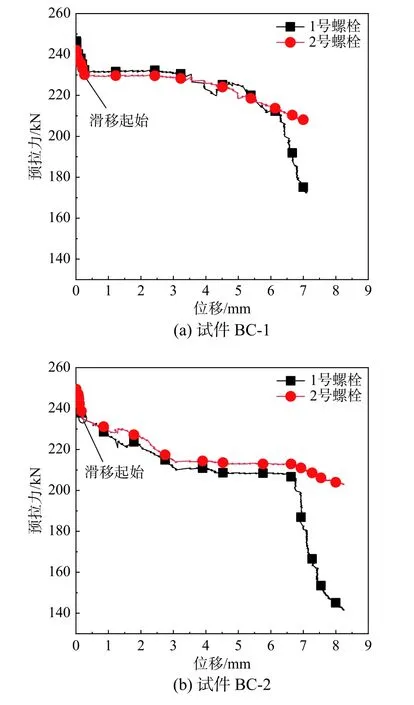

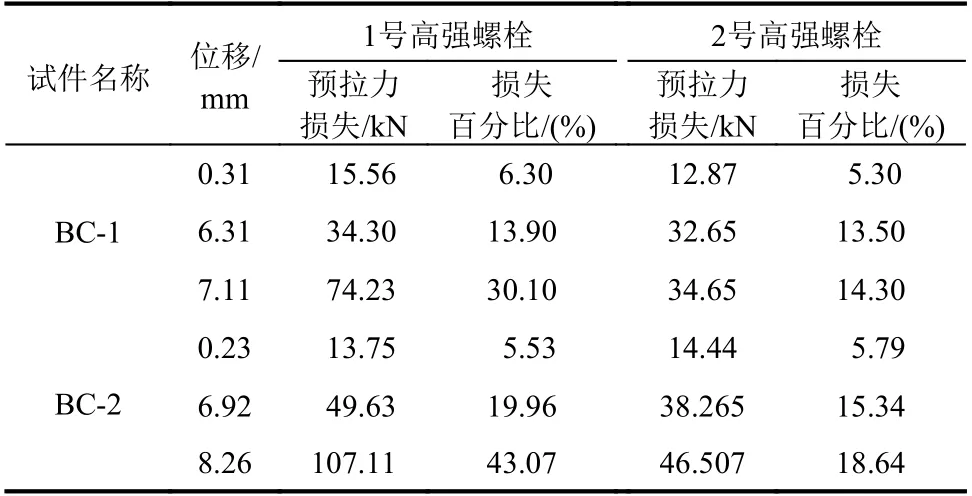

试件BC-1 和BC-2 上安装有螺栓力传感器,用来记录加载全过程高强度螺栓预拉力的变化情况。图9 为高强度螺栓预拉力与试件变形的关系曲线。

通过图9 可以看出,加载过程中高强度螺栓的预拉力一直在减小,且外排(1 号)螺栓和内排(2 号)螺栓的预拉力减小趋势较为一致;当位移为6 mm 左右时,外排螺栓的预拉力的减少明显加快,是因为随着荷载增大,外排螺栓附近芯板受力较大,当位移达到一定程度时,该部位芯板进入屈服、纵向变形明显,塑性不断地发展,由于泊松效应板件厚度相应不断减小,从而导致该处高强度螺栓预拉力损失更显著。

图 9 高强度螺栓预拉力变化曲线Fig. 9 Bolt pretension versus deformation curve

表4 给出了不同位移水平下高强度螺栓的预拉力损失值及其占比。以试件BC-1 试件为例,当位移为0.31 mm 时,两个螺栓预拉力损失值较接近,在5%~6%;加载至6.31 mm 时,1 号与2 号螺栓预拉力损失占比分别为13.9%和13.5%,也较为接近;位移为7.11 mm 时,两个螺栓的预拉力损失占比分别为30.1%和14.3%,差距变大。试件BC-2 高强度螺栓预拉力的损失规律与试件BC-1 相似。

表 4 高强度螺栓预拉力损失占比Table 4 Percentage of pretension loss in high strength bolts

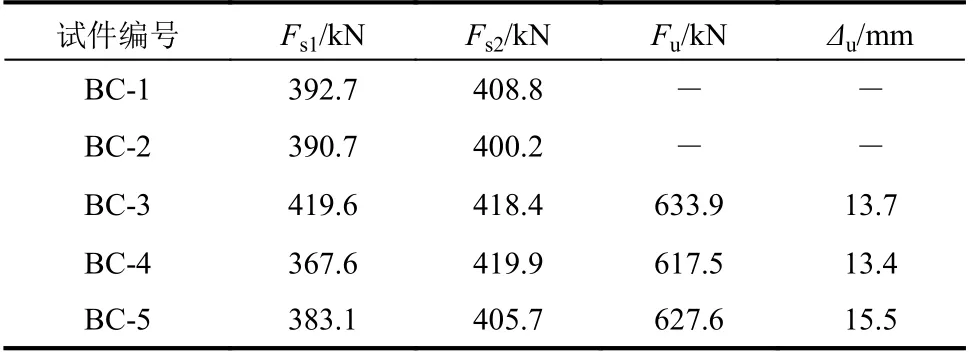

3.4 抗剪承载力

5 个试件的荷载-位移曲线如图6 所示,其中位移由试件两个芯板两侧布置的位移计读数取平均值计算得到。

由试件的荷载-位移曲线可得5 个试件的抗剪性能指标,包括第一次滑移荷载Fs1、第二次滑移荷载Fs2、抗剪承载力Fu及其对应的极限位移Δu,如表5 所示;可以看到,试件间的结果相差不大,表明该新型螺栓连接性能较为稳定。

表 5 试件抗剪试验结果Table 5 Shear test results of test specimens

4 有限元分析

4.1 有限元模型建立

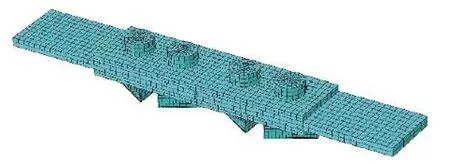

本文采用ABAQUS 有限元软件对螺栓连接接头试件的抗剪性能进行数值模拟,建模时考虑了材料非线性、几何非线性和接触非线性。钢板和高强度螺栓均采用C3D8R 线性减缩积分单元,三角盒采用C3D6 单元。钢材和高强螺栓的单轴应力-应变关系采用多折线模型,其中前者考虑屈服平台,具体参数根据材性试验结果确定;螺栓材性参数参考文献[21]确定。有限元模型与试件的边界条件相同、加载方式均采用位移加载,建模过程中各试件上的每一个高强度螺栓施加的预拉力值均为试验中的实际测量值,每一个试件板件间的摩擦系数均采用表3 中实际试验测量值结果,典型的有限元模型及网格划分如图10 所示。

图 10 有限元模型及网格划分Fig. 10 Finite element model and meshing

4.2 有限元模型验证

基于以上建立的模型,分别对5 个试件的抗剪性能进行了数值模拟。图11 为两类典型试件荷载-位移曲线的有限元计算结果与试验结果对比图;可以看出,二者在滑移阶段、承压阶段的关键特征吻合良好。

图 11 试件荷载-位移曲线对比Fig. 11 Comparison of load-displacement curves

表6 汇总了滑移承载力和承压极限承载力的试验值和有限元分析结果的对比,其中Fs1为试件第一次滑移荷载试验值,Ps1FEA为其有限元计算值,Fu为试件承压极限状态承载力试验值,PuFEA为其有限元计算值。可以看到滑移荷载的试验值和有限元值误差均小于10%,极限承载力的误差均小于5%,进一步验证了该有限元模型的准确性和适用性。

表 6 试验与有限元模拟结果对比Table 6 Comparison of test and finite element analysis results

5 承载力计算方法

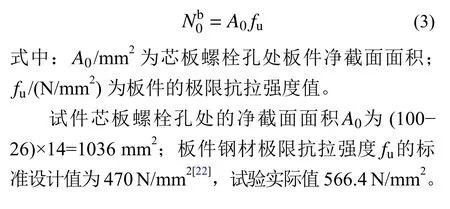

根据《钢结构设计标准》(GB 50017−2017)[22],单个摩擦型高强度螺栓的抗剪承载力设计值可通过式(2)计算:

式中:k 为孔型系数,标准孔取1.0; nf为传力摩擦面系数; μ为摩擦面的抗滑移系数;P/kN 为高强度螺栓预拉力设计值。

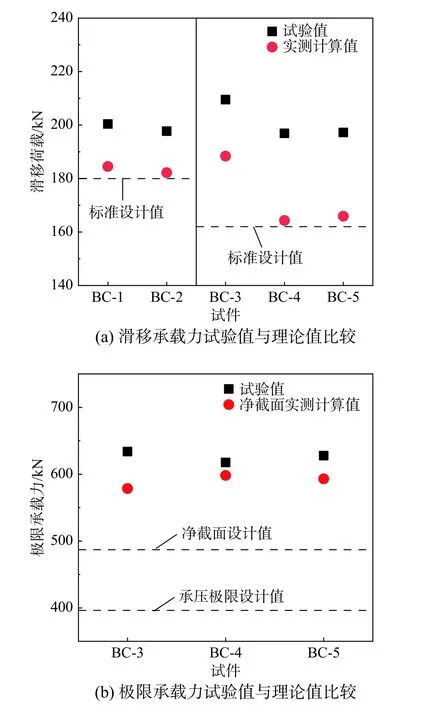

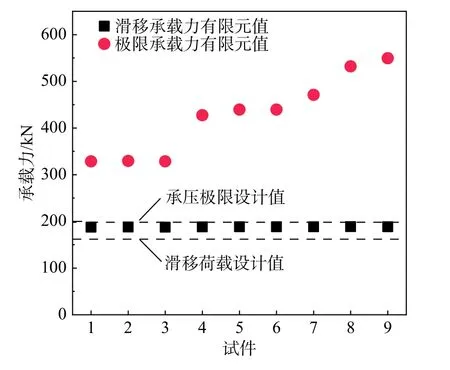

本试验中抗剪连接试件的螺栓孔都采用标准孔,板件表面的处理方式均为喷砂处理,故孔型系数k 取1.0[22];传力摩擦面系数 nf为2;抗滑移系数 μ的标准设计值为0.4[22],试验实测值也为0.4(见表 3);试验中试件 BC-1 和 BC-2 的 M24 高强度螺栓按施工扭矩施加预拉力,故其螺栓预拉力P 的标准设计值为250 kN,其余试件按设计扭矩施拧,其P 的标准设计值为225 kN,所有试件预拉力P 的实测值见表3。由此可按照式(2)计算得到所有试件单个摩擦型高强度螺栓连接的抗剪承载力,并与试验结果进行对比,如图12(a)所示;图中“标准设计值”指上述计算参数采用标准规定的设计值得到的抗剪承载力,“实测计算值”是指上述计算参数采用试验实测值得到的抗剪承载力,其中预拉力实测值取两个螺栓的均值,“试验值”是指按试验总承载力除以单侧螺栓数量(即2)得到单个螺栓试验值的均值。可以看出,现有标准计算公式是偏于安全的,采用实测参数的计算值是准确的。

此外,试件BC-3、BC-4 和BC-5 在加载至滑移后继续加载至承压极限状态破坏,破坏模式包括了孔壁承压和净截面颈缩两种模式的组合。根据《钢结构设计标准》(GB 50017−2017)[22],承压极限状态下螺栓连接板件在螺栓孔处净截面的抗拉极限承载力计算公式为:

图 12 试验值与理论值比较Fig. 12 Comparison of test value and theoretical value

单个高强度螺栓连接孔壁承压承载力设计值可根据现行标准[22]采用下式计算:

图12(b)为3 个试件承压极限状态试验值与根据式(3)、式(4)得到的设计计算值对比分析;图中试验值见表5,“净截面设计值”指采用式(3)和钢材设计强度设计指标计算得到,“净截面实测计算值”指采用式(3)和钢材抗拉强度实测值计算得到,“承载极限设计值”是指式(4)计算结果。可以看出,试验值大于芯板净截面抗拉极限承载力设计值和实测计算值,也大于孔壁承压承载力设计值,这是因为,当试件芯板外排螺栓孔处净截面发生颈缩破坏时,高强螺栓的预拉力未全部损失至零,部分摩擦力仍起作用。现行标准对承载极限状态的承载力计算方法是安全的,仍适用于本文介绍的新型螺栓连接的设计计算。值得注意的是,尽管式(3)和式(4)与高强度螺栓本身无关,但对应螺栓连接两种可能的破坏模式,为使设计方法完整,本文也一同给出。

考虑到试验数量及试件参数有限,本文利用上节验证后的有限元模型进行了更广泛的参数分析。为提高计算效率,参数分析仅对针对新型单边拧紧的单个高强度螺栓连接接头进行分析,考虑了不同的螺栓孔端距(2.0 倍~3.0 倍孔径)和边距(1.2 倍~2.0 倍孔距)。图13 为参数分析结果与标准设计值的对比分析,包括滑移荷载和承压状态的承载力;可以看到,后者是安全和适用的。

图 13 有限元值与理论值比较Fig. 13 Comparison of numerical and theoretical values

综上,本文提出的新型单边拧紧高强度螺栓连接方式作为摩擦型连接是可靠的,且其抗滑移系数、抗剪承载力等关键力学指标仍可沿用《钢结构设计标准》(GB 50017−2017)相关规定进行设计计算;继续加载至净截面和承压极限状态破坏的极限承载力也可使用现行标准进行设计计算;后者也得到了作者之前研究工作[18]的验证。

6 结论

本文针对5 个新型单边拧紧高强度螺栓摩擦型连接接头进行了抗剪试验研究,分析了其抗滑移系数、螺栓预拉力全过程变化以及接头抗剪承载力等指标,并将试验结果与现行标准的设计计算结果进行对比分析;采用有限元软件建立了数值模型,并在验证其准确性后进行了参数分析。主要得到如下结论:

(1)本文介绍的新型单边拧紧高强度螺栓连接方式可行,安装时使用扭矩扳手在螺栓头处进行施拧,操作较为简单,安装方便,且不影响其关键受力性能。

(2)由试验荷载-位移曲线分析可知,该螺栓连接接头的抗剪受力过程包括3 个阶段,即摩擦阶段、滑移阶段和承压破坏阶段,与传统高强度螺栓连接一致。

(3)该新型单边拧紧螺栓连接的抗滑移系数与现行标准给定的取值一致。

(4)试件加载至滑移前,高强度螺栓预拉力损失值在15%~20%,且外排高强度螺栓预拉力损失趋势与内排高强螺栓较为一致,当加载位移超过6 mm 后,外排高强度螺栓预拉力减小明显加快。

(5)建立的有限元模型能够准确地模拟新型单边拧紧高强度螺栓接头试件的抗剪性能。

(6)该新型单边拧紧高强度螺栓连接方式作为摩擦型连接时,其抗剪承载力仍可采用《钢结构设计标准》(GB 50017−2017)相关规定进行设计计算;滑移后进行承压状态的极限承载力也可继续沿用现行标准方法进行设计计算。