顶模钢平台的平面布置优化设计

——以某超高层塔楼为例

郭振翔,胡晨晞,杨 蕾,李敏仪,段 宇

(1、中国建筑第四工程局有限公司 广州510665;2、贵州中建建筑科研设计院有限公司 贵阳550006)

1 工程概况

南京某超高层项目由1座C1塔楼(416.6 m)、C3 塔楼(196.5 m)以及其他裙楼和附属建筑组成,总建筑面积429 000 m2。其中C1 塔楼地下5 层,地上88 层,为集高端酒店与高档商业、餐饮、办公一体的综合项目。

2 核心筒概况

2.1 核心筒设计概况

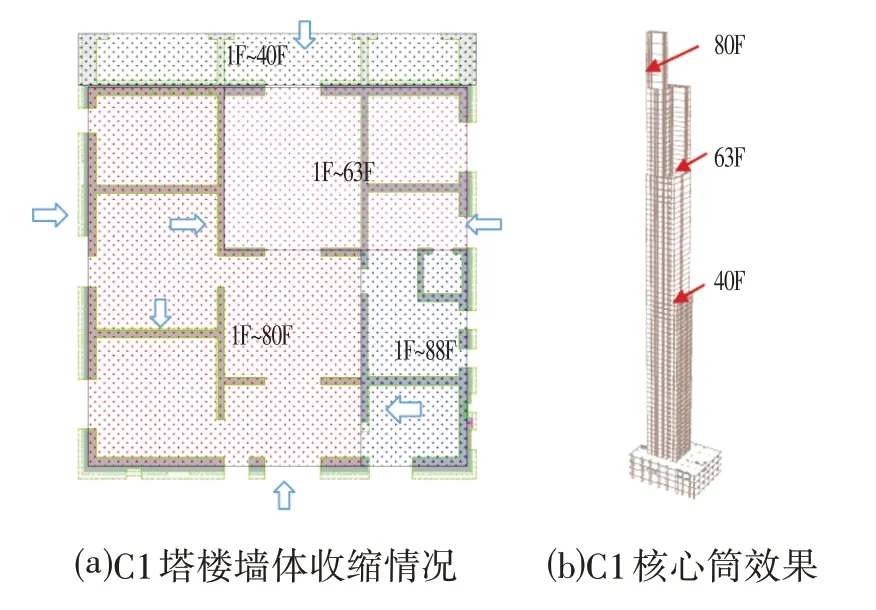

C1塔楼结构形式为框架+核心筒+伸臂+环带桁架组合形式,平面上呈几何形状规则的矩形,筒内分为12个矩形小筒。平面整体布局有3 次较大变化,主要是建筑整体逐步收缩。根据项目自身结构特点,对比了各类核心筒设计方案,最终选用轻量化的顶模方案。C1 塔楼主要结构变化统计如表1所示。

表1 C1塔楼主要结构变化统计Tab.1 Statistics of Main Structural Changes of C1 Tower

2.2 核心筒变化情况

C1塔楼核心筒为钢筋混凝土剪力墙结构,核心筒外墙厚、内墙薄,内墙分隔不规则。塔楼共88层,高度416.6 m,核心筒单层建筑面积约850 m2,上部面积逐渐收小。核心筒主要标准层高4.5 m,酒店区标准层高3.9 m,其它楼层层高5.4 m、7.0 m、6.5 m、5.0 m、5.5 m及6.0 m 等。40F、63F、80F 核心筒结构有较大变化,如图1所示。

由图1可知,C1塔楼核心筒墙体截面沿逐步收缩,外墙截面变化由外侧向内收[1]。第一次收缩时,从40层开始逐步内收,北部外墙由0.50 m变为0.70 m,再变为0.45 m,最大变化0.25 m;第二次收缩时,从64 层开始逐步内收,东部、北部外墙由1.40 m 变为0.55 m,最大变化0.85 m;第三次收缩时,从81层开始逐步内收,外墙由1.70 m变为0.55 m,最大变化1.15 m。

图1 C1塔楼结构变化Fig.1 Structural Change of C1 Tower

3 核心筒钢平台平面布置重难点[2]

⑴C1 塔楼由于施工高度高,塔楼结构不对称。核心筒在第40 层处开始内收,导致核心筒重心偏心,容易产生倾斜变形,且内外筒均为劲性混凝土结构,结构自重大,不均匀沉降和压缩变形较大。

⑵立体空间交叉作业多,运输量大,运输组织困难;塔楼结构平面、立面变化,塔吊、电梯布置是平面布置关键。钢结构、桁架构件超高、超重,垂直运输是重点。

4 顶模平台优化布置原则

4.1 平面布置的重要性

平面布置[3]是顶模设计综合性较强的重要部分,但往往容易被忽略。顶模平面布置是考验顶模设计综合能力的最重要一步[4],平面布置不仅关系着顶模五大系统的正常运行,还关系着塔式起重机、施工电梯、布料机、控制室、材料堆场、临时设施、临时水电、安全通道防护等一系列公共资源的综合管理。因此,平面布置不仅体现顶模系统的经济集约、空间集约、环保集约等综合能力[5],也是各环节交叉作业的协同管理综合平台,还是实现超高层施工速度达到1层/3 d的关键因素之一。本文主要从顶模平台优化布置有关的设计经验进行分享。

4.2 总体思路

初学者在平面布置设计时,仅将平面布置考虑为平面问题,而不考虑竖向运输的设计问题。顶模平台不仅是主要材料的堆场,也是各种施工机械协同施工的作业场所,还是一些生活、生产设施(氧气乙炔存放房、焊接房等)和消防设施的场地。与周边场地环境、安全也相互干扰、相互影响。因此,平面布置的设计既要符合总体施工部署、施工流程的要求,减少相互干扰,也要符合节能、环保、安全和消防等要求。

此外,初学者还应注重布置常规思路。例如:初学者在平台布置时,往往都是从第一次收缩开始设计布置,到第三次收缩时会发现无法布置必要的机械设施、加工生产工具、应急消防设施等,无法满足安全和消防要求。所以,在平台设计初期,应由最后一次收缩向第一次收缩的顺序进行设计(见图2)。

图2 C1塔楼平面布置设计顺序Fig.2 Design Sequence of C1 Tower Layout

本项目总体思路流程为:设计荷载取值→施工电梯出入口→布置大型机械设备→布置仓库、堆场→布置加工厂→布置临时运输道路→布置临时房屋(包含控制室)→布置临时水、电管网和其他动力设施。

4.3 设计荷载取值

根据上述总体思路,核心筒第一次收缩的堆场设计荷载取值如表2所示。

表2 设计荷载取值Tab.2 Design Load Values

其中,①顶模系统各部分(包括钢平台、挂架、钢模板、支撑及液压油缸)及其附属设施自重约750 t。施工状态时顶模系统总重量(包括人员、材料、设备)约900 t;②顶模系统顶升时要求除个别顶升工作人员外的其他施工人员全部离开顶模系统。钢筋堆载区钢筋备料及废料平台内的废料需吊离钢平台。同样,挂架系统不得有施工荷载。顶升状态顶模系统总重约850 t;③根据核心筒施工作业部署,顶模系统常规施工人数约50 人,考虑到可能的工期要求等,顶模系统设计最大同时施工人数为80人。

汉江流域是水利部确定的全国唯一的加快实施最严格水资源管理制度试点流域,根据水利部批复《汉江流域加快实施最严格水资源管理制度试点方案》(以下简称 《试点方案》),汉江试点主要任务是建立流域和区域相结合的汉江流域水资源管理和保护管理指标体系,建立覆盖流域水系和行政区域的水量水质水生态监控管理体系,建立流域实施最严格水资源管理制度的监督管理和评估体系,为实施流域水资源统一调度、完善流域管理和区域管理相结合的水资源管理体制提供科学支撑。

4.4 与顶模其他系统协同设计

4.4.1 与支撑、顶升系统协同设计

⑴与支撑系统协同设计:本项目采用轻量化顶模设计方案[6],为了提高平台堆载的能力,增强平台的稳定性,同时适用于41层后的改造使用。支撑形式采用7 支点形式(见图3),为方便今后拆改,D、F、G 支撑点均使用小型油缸并优化顶升油缸行程,主要集中在拆改区域的小核心筒内,考虑核心筒截面的改变和收缩,应保证各支撑点平衡,确保支撑点必须在各支腿上,较大荷载宜布置在支撑点内侧,平台的悬挑区不宜布置较大荷载,防止顶模倾覆。

⑵与顶升系统协同设计[7]:顶升系统包括7组长行程顶升油缸,顶升能力分别为500 t、450 t、350 t、200 t、150 t(见表3)。其中小型油缸150 t的设计最大行程为5.5 m,顶升速度为300 mm/min,油缸内径为320 mm,活塞杆直径为280 mm(实心)。①第一阶段(1F~63F):F、G 格构柱仅吊在钢平台上,油缸不使用,仅使用A、B、C、D、E这5个点油缸进行提升工作;②第二阶段(64F~80F):B 点油缸退出工作,增设F 点油缸加入工作,G 点油缸不参加工作;③第三阶段(81F~87F):仅D、F、G 油缸工作,其它油缸退出工作。支撑系统定位如图3、表3所示。

4.4.2 与模板、挂架系统协同布置

图3 支撑系统定位Fig.3 Positioning of Support System

表3 顶升油缸最小吨位Tab.3 Minimum Tonnage of Jacking Cylinder(t)

⑴与模板系统协同设计[8]:在与模板协同设计时,考虑核心筒主要标准层高4.5 m,酒店区标准层高3.9 m,非标准层层高5.0 m、5.4 m、5.5 m、6.0 m、6.5 m、7.0 m 等层高。初学者在协同设计时,往往会准备几套不同高度模板来应对不同层高的情况,这样会大大增加施工成本和模板拆改工作量。因根据模板配置适应楼层高度的原则,宜选择标准层4.5 m 高的模板来选择标准模板。在3.9 m 层高时,将顶模系统顶升高度到3.9 m,在5.4 m 层高时,根据现场施工情况分2次顶升。

⑵与挂架系统协同设计:在与挂架系统平面协同设计[9]时,外挂架(内挂架拆改思路相似,不在这里赘述)主要拆改设计为:第一次拆除时(1F~63F),北段新增挂架梁(1 200 mm 间距布置),拆除1 个1 200 mm标准单元和2 个2 400 mm 标准单元,并增加2 个2 600 mm标准单元;第二次拆除时(64F~80F),东北角拆除12 个2 400 mm 标准单元;第三次拆除时(81F~88F),西段新增7 个2 400 mm 标准单元,东段挂架梁增长200 mm,南段拆除8 个2 400 mm 标准单元,其余挂架梁不变(见图4)。此外,还应注意平台到挂架系统内部的楼梯通道及临边洞口防护设计,楼梯预留洞口位置、洞口大小、洞口方向、梯段长度、楼梯宽度应符合安全和消防通道的规定要求。

在与挂架系统竖向协同设计时,按照核心筒墙体最大截面墙体1 500 mm 考虑,考虑挂架覆盖3~4 层结构层且便于工人施工操作,挂架设计如下:挂架上部吊挂装置0.45 m,第一步层高2.5 m,其余层高为2.2 m,外挂架共7 步,高16.82 m,内挂架共6 步,高14.62 m。在钢模板对应的走道与墙体距离600 mm,翻板宽度395 mm,应满足施工人员操作及安全要求。

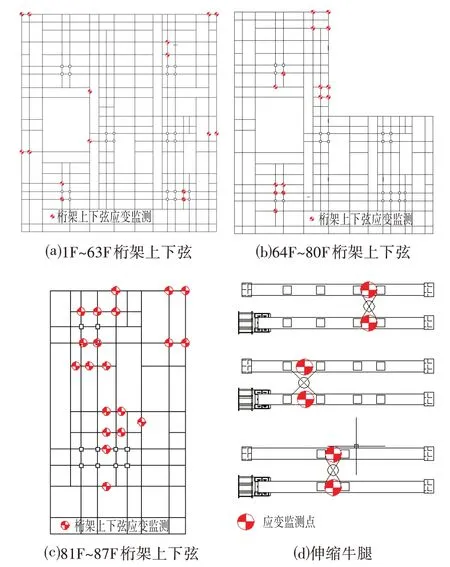

4.4.3 与监控、控制系统协同设计

本工程C1塔楼结构不对称,导致核心筒重心偏心,容易产生倾斜变形,且内外筒均为劲性钢骨混凝土结构,结构自重大,不均匀沉降和压缩变形较大。本项目监测点位布置根据平台的拆分,分3 次进行布置,根据设计系统关键部位、应力、应变、偏移量及变形量较大的部位设置监测点(见图5)。

4.4.4 与应急通道协同设计[10]

图4 C1塔楼平面布置设计顺序Fig.4 Design Sequence of C1 Tower Layout

图5 钢平台应变监测点Fig.5 Steel Platform Strain Monitoring Point

结合顶模系统的施工特点(竖向结构领先水平结构10 层左右),提供应急逃生的关键在于如何将顶模平台上作业人员安全转移到水平结构施工层。在应急通道设计方面(见图6),初步方案是在顶模外挂架(方案1)或者内挂架(方案2)底部设置应急通道,顶模平台上的作业人员通过挂架上的楼梯下至挂架最底层,再通过该应急通道下至外框筒水平结构施工层。但此方案存在较大安全隐患。经过方案优化后,决定采用塔吊应急通道(方案3),在顶模平台上设置应急通道与塔吊相连,通过塔吊下至筒内水平楼板或外框钢梁层。优化后的方案优点在于,安全通道设置在顶模平台与塔吊之间,可以相对固定状态;人员应急疏散时安全风险较小,一次性投入即可。

图6 应急通道方案设计Fig.6 Design of Emergency Channel

在无塔吊位置设计应急通道时(见图7),传统设计方案是在内挂架底层设置钢爬梯,下降至核心筒水平层。但由于核心筒竖向结构与水平结构存在10 层左右层高,存在较大的安全隐患。本项目设计采用组合式(可拆卸)的楼梯替代大部分钢爬梯,大大减少了疏散人员的攀爬时间,能明显降低安全隐患,使疏散人员快速、安全地疏散到水平层。

图7 无塔吊应急通道方案设计Fig.7 Scheme Design of Emergency Channel without Tower Crane

4.5 其他设计要点

⑴施工电梯出入口。施工电梯选型部署,主要考虑施工电梯的数量、型号满足各阶段材料运输的要求,进行相应的运力分析,作为施工电梯速度、数量选择的依据。本项目的施工电梯安装在核心筒结构内侧,这样既不影响幕墙、精装修的施工,也可提前使用永久电梯。

⑵布置大型机械设备。布置塔吊时,应考虑周边环境、覆盖范围、可吊构件的重量以及构件的运输和堆场;同时还应考虑塔吊的附墙杆件及使用后的拆除和运输。布置布料机的位置时,应考虑泵管的输送距离,立管位置应相对固定且牢固;同时,布料机也要兼顾核心筒的水平结构层的施工,实现竖向结构和水平结构的同步施工。

⑶布置仓库、堆场。堆场场地狭小,尽可能利用现场材料周转情况装卸货。重物卸载在钢支撑点附近,轻型堆场卸载在受力较小的平台边缘。存放危险品类的仓库应远离现场单独设置。

⑷应急通道。应急通道的设计应保证在任何一个区域出现险情时,能将作业人员都能够快速安全转移到安全区域。结合顶模系统的施工特点(竖向结构领先水平结构10 层左右),提供应急逃生的关键在于如何将顶模平台上作业人员安全转移到水平结构施工层。

5 总结

在顶模平台设计中,通过科学、合理布置,临时建筑、物料堆放与机械设备定位准确,施工场地的临时占用符合总体施工部署和施工流程的要求,减少相互干扰,减少二次搬运。能有效地降低临时设施的建造费用,加快施工材料周转速度,实现快速建造。同时,顶模平台的优化布置也符合节能、环保、安全和消防等要求。可为今后类似项目的顶模平台平面布置优化设计提供参考。